Очистка газов от оксида углерода, ПАУ и канцерогенных веществ

Выбор способа очистки газов от монооксида углерода (СО) зависит от объема очищаемого газа и концентрации в нем СО[11, с. 31]. Обезвреживание выбросов от СО осуществляется адсорбционными, абсорбционными, термическими и каталитическими методами. Адсорбционные и абсорбционные методы применяются крайне редко, эти методы неперспективны для металлургии ввиду громоздкости установок и дороговизны сорбентов.

Термические способы удаления СО из дымовых газов используют, когда концентрация СО в дымовых газах превышает 3 %, при сравнительно небольших объемах отходящих газов, когда затраты на их нагрев до температуры воспламенения невелики. Термические методы (в чистом виде, т.е. без использования дополнительного тепла) пригодны для обезвреживания газов только при содержании СО более 12 % или температуре газов более 850-900 °С. Термические методы (дожиг в специальных камерах на свечах) применяются в нашей ЧМ для обезвреживания конвертерных газов перед сбросом в атмосферу и газов закрытых ферросплавных печей. Учитывая повышенное содержание СО в этих газах (75-90 %), такой способ обезвреживания нельзя признать рациональным. Газы чугунолитейных вагранок (содержат до 15 % СО) обезвреживают двумя способами: дожигом в самой вагранке (иногда сдобавлением небольшого количества природного газа) и дожигом в специальных выносных топках с использованием тепла дымовых газов для пдогрева воздуха дуться до 170-190 °С (последний способ чаще применяется в крупных вагранках – шахтных печах для плавки чугуна в литейных цехах).

Аглогазы (содержат 0,5-3,0 % СО) предложено использовать взамен дутьевого воздуха в топочных устройствах котлов ТЭЦ и ПВС.

Каталитическое дожигание органических веществ и оксида углерода является одним из наиболее перспективных методов газоочистки[13, с. 39], если учесть его возможности:

– перерабатывать многокомпонентные газы с малыми начальными концентрациями вредных примесей;

– добиваться высоких степеней очистки;

– вести процесс непрерывно;

– избегать в большинстве случаев образования вторичных загрязнителей.

Недостатки метода: высокая стоимость катализаторов.

Каталитическая очистка газообразных выбросов в атмосферу основана на гетерогенном катализе и служит для превращения примесей в безвредные соединения, или в соединения, легко удаляемые из газовой смеси.

Основные преимущества каталитического метода сжигания по сравнению с ближайшим аналогом – термическим способом дожига – заключается в ряде его технологических и эксплуатационных свойств, а именно: высокой эффективности, экономичности, отсутствия вредных побочных явлений (образования оксидов азота).

Каталитический метод за счет снижения температуры процесса до 200-400 °С (таблица 4.4) в несколько раз (2-2,5) дешевле термического дожигания из-за соответствующего сокращения расхода энергии на подогрев газов, обеспечивает более полное удаление примесей (97-99,9 %).

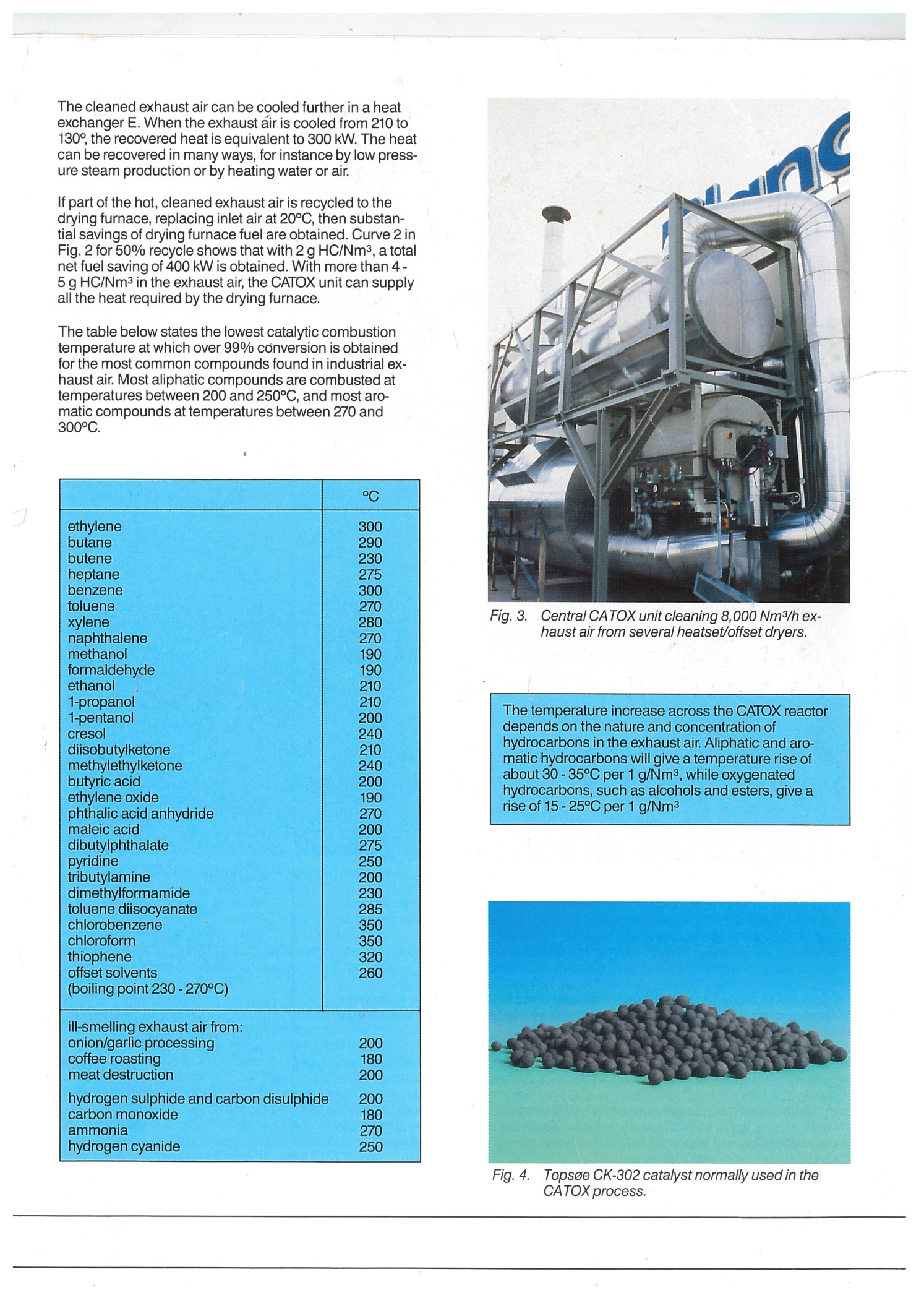

Таблица 4.4 – Температура полного окисления веществ при различных способах дожигания

| Вещество | Температура сгорания, °С | |

| Каталитический способ | Термический способ | |

| Бензол | ||

| Толуол | ||

| Формальдегид | ||

| Метилэтилкетон | ||

| Оксид углерода |

Каталитическое окисление в стационарном режиме протекает при более низких температурах, чем воспламенение органических веществ, а это повышает безопасность очистки.

Разработка каждого каталитического процесса состоит из 3-х этапов:

– выбор катализатора;

– выбор режима процесса;

– выбор реактора.

В настоящее время промышленность выпускает 3 типа катализаторов глубокого окисления СО и углеводородов.

1. Цельнометаллические катализаторы – считаются лучшими; металлы платиновой группы или их смеси с неблагородными металлами наносятся на нержавеющую сталь. Срок службы – 10 лет (производство США, фирма KAVAG).

2. Керамические катализаторы (соты, решетки), промотированные металлами платиновой группы или оксидами неблагородных металлов (меди, хрома, марганца, никеля, кобальта, титана, ванадия и т.д.). Срок службы – 2-3 года.

3. Насыпные катализаторы. Их активное вещество и металлы платиновой группы, и оксиды неблагородных металлов, нанесенные на носители (γ-Al2O3, SiO2). Внешне представляют собой шарики, червячки, таблетки, гранулы неправильной формы. Отечественные разработки ведутся в основном на катализаторах такого типа. Ряд каталитической активности для простых оксидов в реакции окисления СО выглядит следующим образом:

Co2O4> CuO > NiO > MnO2> Cr2O3> Fe2O3> ZnO > V2O5> TiO2

Наши разработки катализаторов для черной металлургии основаны на базе рядовых конвертерных, мартеновских шлаков и передельных ванадиевых и феррохромовых; это кобальтовые, меднокобальтовые, хромокобальтовые катализаторы. На них основаны разработанные процессы очистки выбросов (в основном коксохимического производства)[3, с. 46].

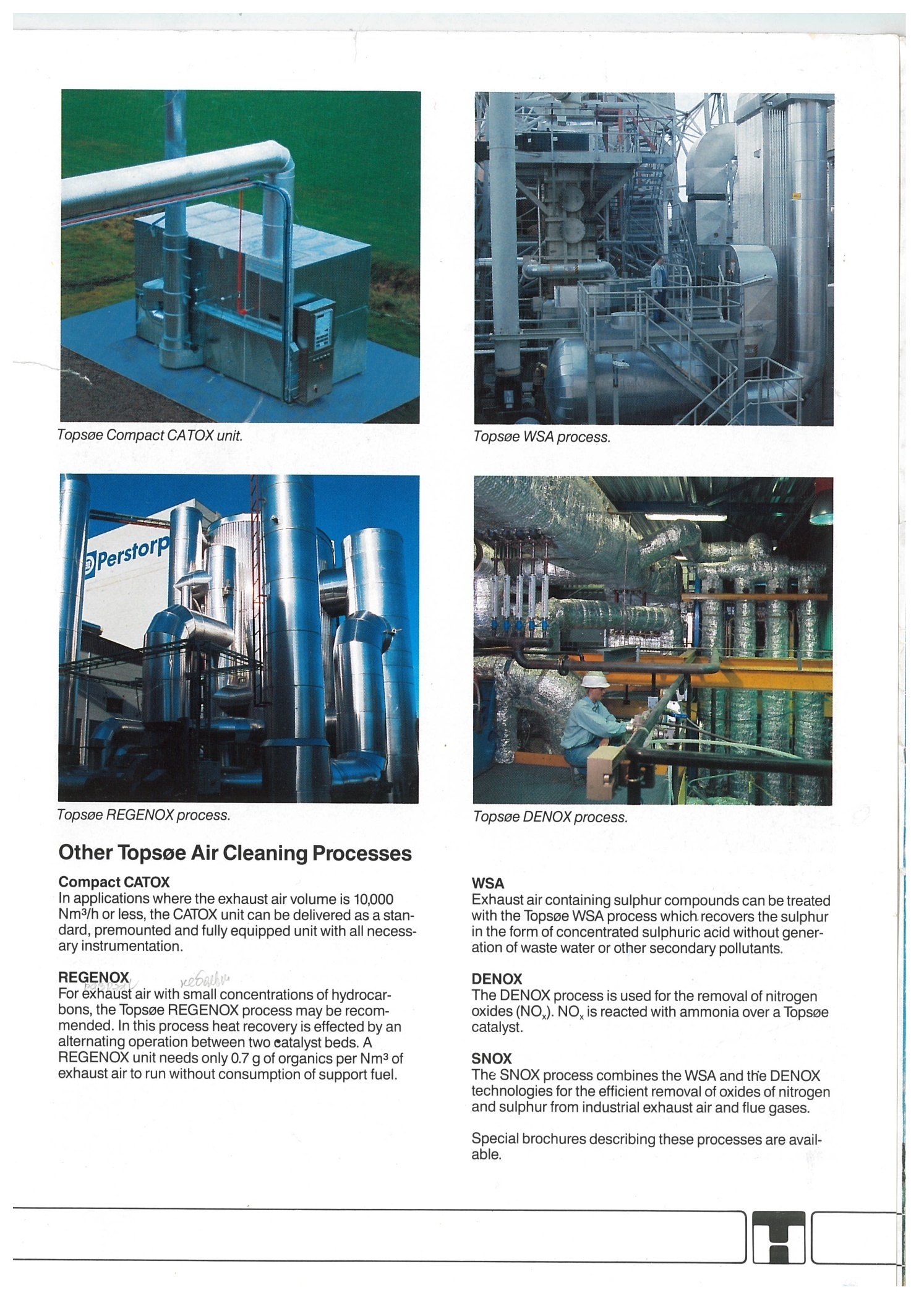

Предлагается компактная установка для каталитической очистки вентиляционных выбросов «КАТОКС» датской фирмы «Халдор Топсе А/О» – признанного лидера в области производства газоочистного оборудования. В основу технологии «КАТОКС» положено низкотемпературное каталитическое сжигание горючих органических и неорганических соединений, содержащихся в вентиляционных и аспирационных выбросах, с образованием паров воды, молекулярного азота и углекислого газа.

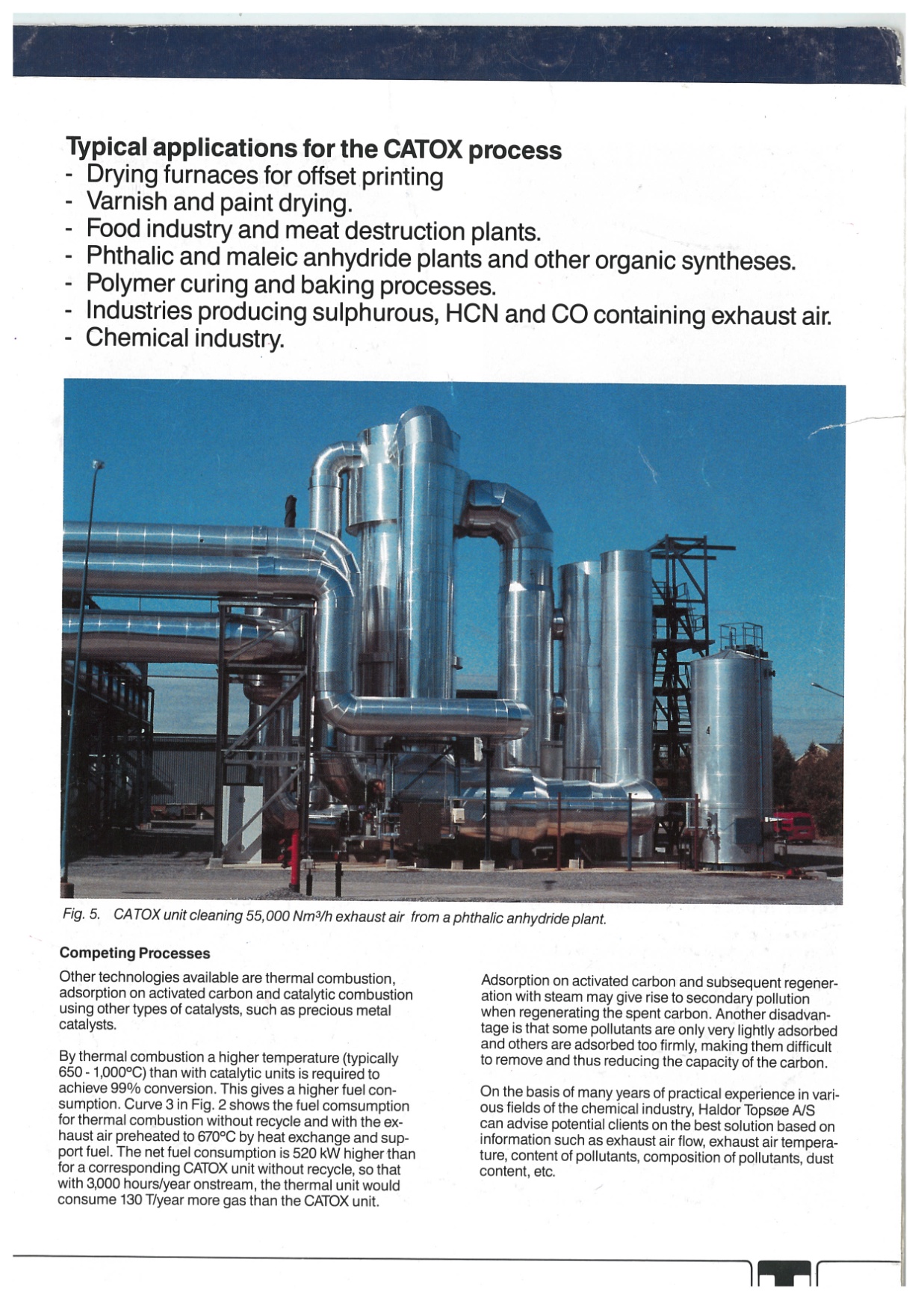

Технология «КАТОКС» рекомендуется для очистки отходящих газов в следующих производствах:

– процессы, связанные с выделением NH3,HCN- и СО-содержащих газов;

– процессы органического синтеза, в том числе производство фталевого и малеинового ангидридов;

– процессы вулканизации и бакелизации полимеров;

– сушка лакокрасочных покрытий в машиностроении;

– офсетная печать в полиграфии;

– мусоросжигательные заводы и пищевая промышленность.

Технология «КАТОКС» обладает следующими преимуществами:

– извлечение не менее чем 99,5 % вредных примесей;

– низкая температура сжигания (250-350 °С);

– автоматическое управление процессом;

– возможность использования тепла, получаемого в процессе очистки, для производства пара или горячей воды;

– низкие эксплуатационные расходы.

Катализатор, предназначенный для процесса «КАТОКС», представлен на рисунке 4.1.

Рисунок 4.1 – Катализатор СК-302 для процесса «КАТОКС»

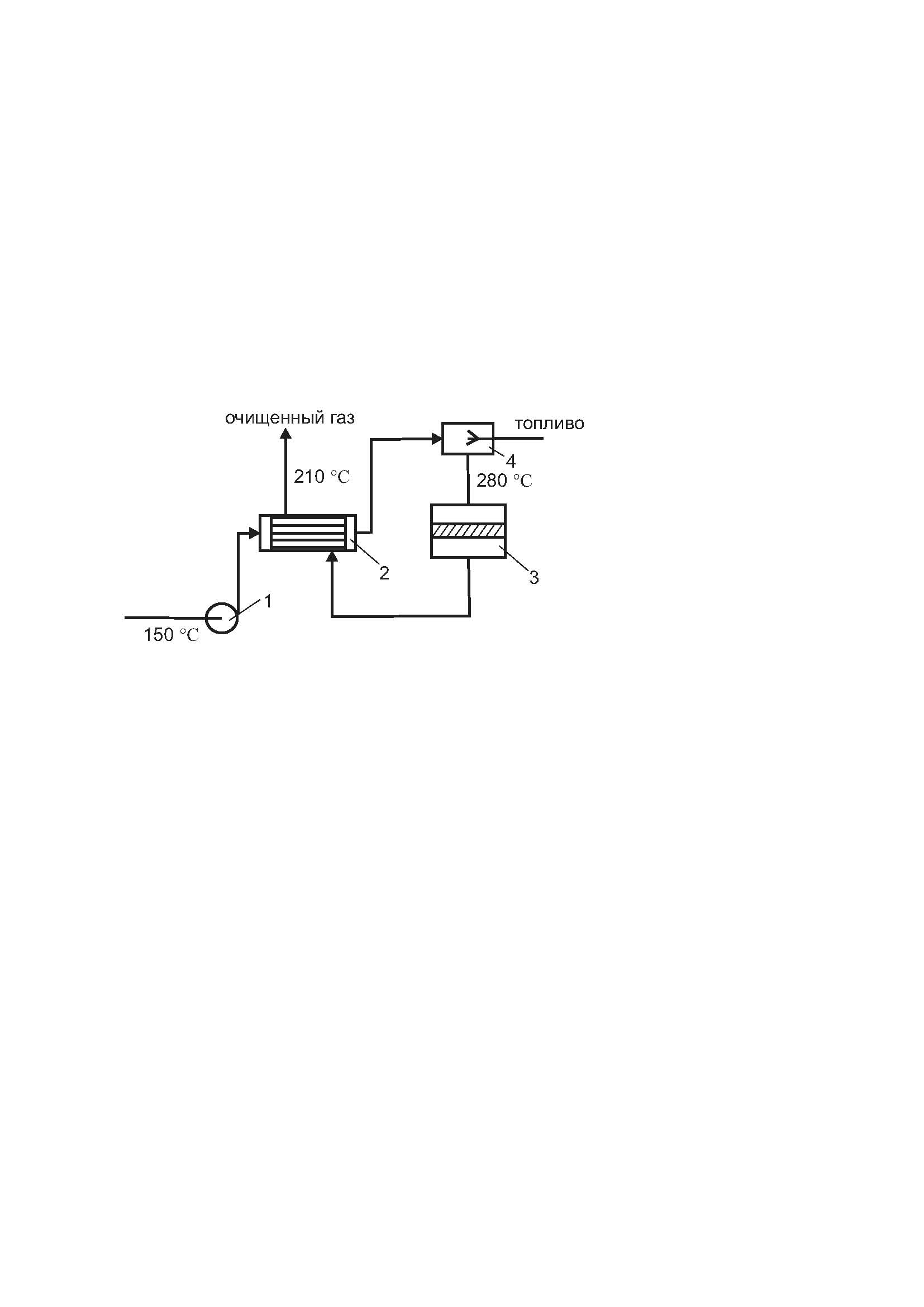

Установка «КАТОКС» представляет собой компактный, легко транспортируемый контейнер, который присоединяется к электросети и системе природного газа, а также к оборудованию, с которого поступает отходящий газ (рисунок 4.2). Отходящий газ с производства подается вентилятором (1) в теплообменник (2), где он нагревается выходящим из реактора очищенным газом. Затем он проходит через подогреватель (4) в реактор (3), где при температуре 250-350 °С происходит каталитическое сжигание.

1 – воздуходувка; 2 – теплообменник; 3 – рекатор; 4 – пусковой нагреватель

Рисунок 4.2 – Схема установки каталитической очистки газов от углеводородов «КАТОКС» для сушильной печи

При содержании углеводородов в очищаемом газе более 2 г/м3 установка работает без потребления топлива. После сжигания и обмена теплом с отходящим газом очищенный воздух выбрасывается в дымовую трубу.

Здесь можно установить дополнительный теплообменник для нагревания воды или получения пара. Конструкция установки позволяет устанавливать ее как внутри, так и вне производственных помещений. На рисунке 4.3 показана схема типичной компановки блока «КАТОКС», разработанного для очистки отходящих газов из сушильной печи.

Рисунок 4.3 – Типичная установка блока «КАТОКС»

В настоящее время в различных странах мира успешно работают более 50 установок «КАТОКС» производительностью от 500 до 140 000 м3/ч. Установка производительностью от 55 000 м3/ч представлена на рисунке 4.4.

Рисунок 4.4 – Компоновка установки «КАТОКС»

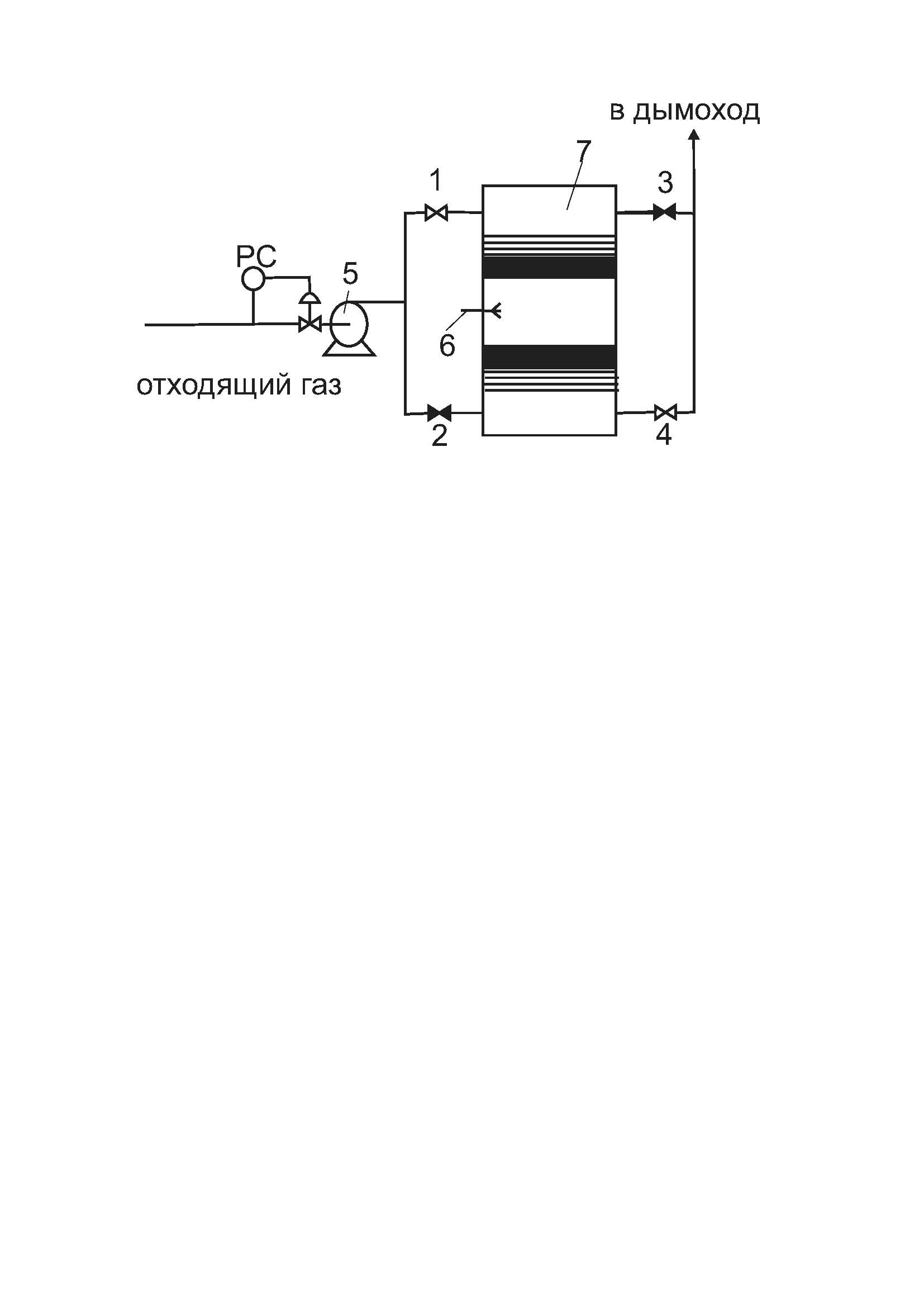

Вариантом процесса каталитического сжигания с рекуперацией тепла является процесс «РЕГЕНОКС». Этот процесс работает без вспомагательного горючего при концентрации выбросов до 0,7 г/нм3, тогда как процесс «КАТОКС» требует около 2 г/нм3 для автотремической работы. Блок «РЕГЕНОКС» схематично показан на рисунке 4.5.

1, 2, 3, 4 – вентили; 5 – воздуходувка; 6 – горелка; 7 - реактор

Рисунок 4.5 – Схема установки каталитической очистки газов от углеводородов в автотермическом режиме «РЕГЕНОКС»

Агрегат «РЕГЕНОКС» включает два каталитических слоя, с горелкой и вентиляторами между слоями. Для горелки может использоваться природный газ или пропан, возможно использование электронагрева. Положение вентилей (1, 2, 3, 4) противоположное. Это позволяет газу переменно проходить через агрегат по нижней части и верхней, этому способствуют вентили под номером 1 и 4, относящиеся к каждому в отдельности, вентили 2 и 3 работают в парах.

При прохождении 1 каталитического слоя, который является горячим, газ разогревается приблизительно до 300 °С, это может привести к сгоранию горючего. Остаток горючего сжигается, когда газ проходит 2-ой каталитический слой, который является холодным на стороне выходного отверстия. Теперь лишний воздух, что проходит через вытяжную трубу вентилятора, имеет охлажденную температуру, которая только незначительно выше, чем тот входящий газ. Во время процесса 1-ый каталитический слой охлаждается, тогда как второй слой сильно разогревается. Управление потоком изменяется в интервалах времени, так же как и изменяются функции каталитических слоев.

Коэффициент теплоотдачи, полученный этим методом, составляет 95 %. При этом способе вредные вещества в газе, сгорая, позволяют температуре повышаться до 20 °С, агрегат «РЕГЕНОКС» может работать без поддержки дополнительного топлива. Такой уровень горения достигается при содержании ацетона 1 г/нм3 или содержании толуола 007 г/нм3 в газе. Если содержание горючего, например, ацетона, составляет 0,5 г/нм3, то расход топлива незначительный.

Общий вид установки «РЕГЕНОКС» производительностью 2 тыс. нм3/ч представлен на рисунке 4.6.

Рисунок 4.6 – Установка «РЕГЕНОКС»

Преимущества процесса «РЕГЕНОКС»:

– коэффициент теплоотдачи 95 %;

– автоматическая операция при содержании органических растворителей в газе до 0,7 г/нм3, равном приблизительно 20 °С повышения температуры;

– коэффициент очистки постоянно высокий, более чем 99 %;

– высокая степень прочности катализатора;

– сегодня процесс каталитического горения применяется в значительном объеме промышленными отраслями по всему миру;

– средняя продолжительность работы катализатора превышает 25 тыс. ч в действии.

Особенно процессы каталитического способа уничтожения представляют интерес для обеззараживания газов, содержащих ПАУ, в том числе канцерогенные вещества, диоксины. К группе трудноокисляемых соединений относятся конденсированные ароматические углеводороды, которые выделяются в производстве нефтяных окисленных битумов и кровельных материалов (таких как рубероид), пекоподготовки смолоперерабатывающего цеха некоторых коксовых заводов. С отработанным воздухом выделяется от 66 до 6 000 мкг/м3 БП и до 20-30 г/м3 других ПАУ. После термического обезвреживания в газовых выбросах еще содержатся большие концентрации БП, нафталина.

Дата добавления: 2017-01-26; просмотров: 7597;