Определение мощности предприятий по изготовлению опалубки

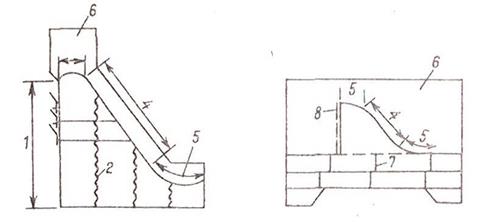

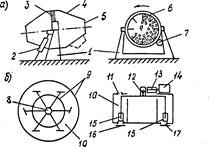

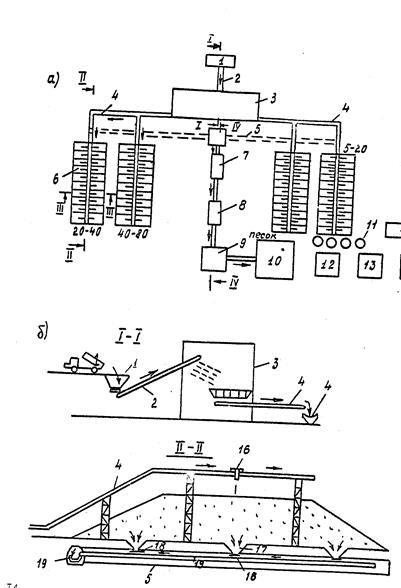

Для определения типов и размеров опалубки для каждого сооружения составляют схемы опалубливания, на которых указывают принципиальные типы опалубки и их размеры. На основании этой схемы определяют объемы работ по изготовлению и монтажу опалубки различных типов (рис. 17.19).

Рис. 17.19. Общая схема распределения типов опалубки: а - высокая гравитационная плотина; б - низконапорная плотина на мягких грунтах

- верховая грань-консольная двухъярусная опалубка; 2- межстолбчатые швы - щитовая опалубка со штрабами (консольная); 3 - межсекционные швы- щитовая опалубка (консольная); 4 - прямолинейная часть водосливной плотины-специальная адсорбирующая опалубка водооливной грани; 5 - криволинейные участки водосливной грани- вакуум-опалубка; 6 -бычки плотины-плиты оболочки; 7 - межблочные швы - щитовая опалубка; 8 - верховая грань - щитовая опалубка, армоплиты

Для приготовления различных типов опалубки в составе производственной базы предусматривают соответствующие предприятия.

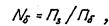

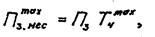

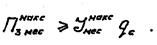

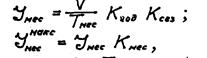

Деревянную опалубку изготавливают в опалубочных мастерских, железобетонную - на заводах или полигонах сборного железобетона. Производительность этих предприятий зависит от интенсивности бетонных работ с учетом оборачиваемости данного типа опалубки. Мощность предприятий обычно рассчитывается на среднемесячную потребность опалубки данного типа в пиковый год строительства. Общую среднемесячную потребность в опалубке различного вида можно определить по формуле

(17.6)

(17.6)

а производительность отдельных цехов

(17.7)

(17.7)

где J - среднемесячная интенсивность бетонных работ в пиковый год строительства, м³/мес; qоп - средний удельный расход опалубки в м² на I м³ бетона (по расчету или аналогам: 0,3 - для гидроузлов о массивными бетонными сооружениями; 0,5 -.для гидроузлов иного типа);

Ki - доля данного типа опалубки в общей опалубливаемой поверхности; Кнер - коэффициент неравномерности опалубочной мастерской в течение года (по опыту Кнер=1,2); 0i - оборачиваемость опалубки i -го типа.

По аналогичной формуле определяется и потребность в железобетонной опалубке.

ГЛАВА 18. Приготовление бетонной смеси

18.1 Требования к бетонной смеси

Приготовление бетонной смеси осуществляется на бетонных заводах. При этом должны быть выполнены определенные условия, обеспечивающие получение гидротехнического бетона требуемых свойств.

Основными показателями требуемых свойств бетона для разных зон сооружений являются марки бетона по прочности, морозостойкости, водонепроницаемости, а также специальные дополнительные качества для отдельных зон, такие, как трещиностойкость, кавитационная стойкость и др. (см. главы I3 и 14).

Для каждой зоны, отличной по условиям работы, назначают марку и подбирают соответствующий состав компонентов. При подборе состава бетона должны быть учтены также производственные условия приготовления смеси, ее транспортирования, условия укладки и набора прочности. Все эти условия и соответствующие составы бетона должны быть откорректированы бетонной лабораторией строительства непосредственно перед бетонированием сооружений при конкретных производственных условиях на строительстве в данное время. Так, максимальный размер крупного заполнителя должен быть увязан с применяемыми типом и емкостью бетоносмесителя, с размерами бетонируемых элементов сооружения и со степенью их армирования (табл. 18,1).

Для получения однородной смеси при укладке в блок состав приготовляемой бетонной смеси должен обеспечивать также удобство транспортирования, распределения и уплотнения бетонной массы, т.е. обеспечивать так называемую удобоукладываемость. Последняя характеризуется подвижностью и жесткостью бетонной смеси, значения которых для различных конструкций даны в табл. 18.2.

| Таблица 18.1. Предельная крупность заполнителей | ||

| Условия приготовления, транспортирования и укладки | Максимальный диаметр зерен заполнителя, мм | |

| Бетоносмесители емкостью | ||

| (по загрузке), л | ||

| до 500 | ||

| до 1200 | ||

| до 2400 | ||

| Трубопроводный транспорт | 1/3 диаметра бетоновода 0,5 расстояния в свету между стержнями арматуры | |

| Тонкостенные конструкции | 1/3 минимального размера элемента конструкции | |

| Армированные конструкции | 3/4 расстояния между стержнями арматуры | |

| Таблица 18.2.: | ||

| Ориентировочные величины подвижности (осадки конуса) бетонной смеси | ||

| Характеристики бетонируемых конструкций | Осадка стандартного конуса, см | |

| Массивные бетонные конструкции без рабочей арматуры | 1-3 | |

| Массивные армированные конструкции с содержанием арматуры до 0,5% | 3-6 | |

| Железобетонные конструкции с содержанием арматуры до 1% | 6-8 | |

| Железобетонные конструкции с содержанием арматуры более 1% | 8-12 | |

В соответствии с вышеизложенными положениями перед приготовлением бетонной смеси прежде всего необходимо проверить готовность бетонного завода к выпуску бетона требуемого состава как по качеству, так и по количеству. Для обеспечения качественного состава бетонной смеси, бетонный завод должен иметь в наличии все компоненты смеси требуемых свойств в соответствии с составом бетона (фракционированные заполнители, цемент определенных марок, добавки и т.д.). Для обеспечения количественного состава бетонной смеси должна быть выдержана определенная точность дозирования всех составляющих.

18.2. Технологические схемы бетонных заводов и их оборудование

Приготовление бетонной смеси - комплексный технологический процесс, включающий ряд подготовительных операций и операций по непосредственному приготовлению смеси. В состав первых операций входят, кроме заготовки составляющих бетонной смеси, их хранение и подача в бункера бетонного завода.

Операции по непосредственному приготовлению смеси включают дозирование составляющих, их загрузку в бетоносмеситель, перемешивание в бетоносмесителе и выдачу готовой смеси. Оборудование для осуществления этих операций обычно монтируется в одном сооружении, называемом бетонным заводом или бетоносмесительной установкой.

По принципу действия различают бетонные заводы двух типов: периодического (цикличного) действия и непрерывного действия.

Заводы первого типа приготовляют и выдают бетонную смесь отдельными порциями, второго - приготовляют и выдают бетонную смесь непрерывно. Заводы включают оборудование и устройства для выполнения упомянутых выше отдельных операций.

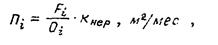

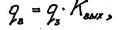

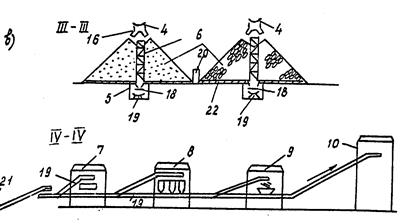

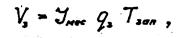

Заводы циклического действия компонуется по двум схемам: одноступенчатой (вертикальная или башенная компоновка) – рис. 18.1,а и двухступенчатого (партерная компоновка) - рис. 18.1, б.

Рис. 18.1. Одноступенчатая (а) и двухступенчатая (б) схемы компоновки бетонного завода

I - транспортер со склада заполнителей; 2 - транспортер для подачи заполнителей на завод; 3 - поворотная воронка; 4 - цементопровод; 5 - наддозаторные (расходные) бункера крупного и мелкого заполнителей; 6 - дозатор воды; 7 - дозатор заполнителей; 8 - доза тор цемента; 9 - воронка сухой смеси; 10 - бетоносмеситель; 11 - буккер бетонной смеси; 12 - транспортное средство; 13 - склад заполнителей; 14 - склад цемента.

Одноступенчатая (башенная) схема характеризуется тем, что все составляющие бетонной смеси сразу, в одну ступень, поднимаются на командную высоту (башню) в бункера и затем под действием собственного веса (вертикально) последовательно поступают в дозаторы, смесители и другое оборудование. Отсюда и название схемы. Применяют ее обычно на стационарных бетонных заводах.

При двухступенчатой схеме весь процесс приготовления смеси разбивается на две ступени. В первой ступени обычно предусматривают дозирование заполнителей с получением сухой смеси. Далее эта смесь транспортируется (поднимается) на вторую ступень, где расположены бетоносмесители и осуществляется перемешивание и выдача бетонной смеси. Эту схему применяют в основном на бетоносмесительных установках и небольших заводах (цехах).

По принципу перемешивания бетоносмесители делятся на два типа:

· бетоносмесители гравитационные или свободного перемешивания;

· бетоносмесители принудительного перемешивания.

Принцип действие гравитационных бетоносмесителей - перемешивание за счет падения составляющих смеси и их смешения при вращении барабана (рис. I8.3, а). Вращающийся барабан имеет на своих стенках лопасти, с помощью которых составляющие захватываются и поднимаются в верхнее полонение, а затем падают под действием силы тяжести (отсюда и название - гравитационные). Скорость вращения барабана должна быть такой, чтобы составляющие под действием центробежной силы прижимались к стенкам барабана и поднимались на возможно большую высоту, и только затем падали. При малой скорости вращения процесс перемешивания замедлится, а при слишком большой - вообще прекратится, так как все составляющие прижмутся к стенкам барабана под действием центробежной силы. Поэтому скорость вращения долина быть оптимальной, соответствующей получению наибольшего эффекта перемешивания.

Принцип действия бетоносмесителей принудительного действия - перемешивание в неподвижной чаше за счет вращения ротора с лопастями (рис. 18.3,6).

Рис. 18.3. Схемы бетоносмесителей циклического действия: гравитационного (а) и принудительного (б) перемешивания

1 - станина; 2 - привод для выгрузки бетонной смеси; 3 - шестерня вращения барабана; 4 - барабан; 5 - загрузочное и разгрузочное отверстия; 6 - лопасти; 7 - привод вращения барабана; 8 - ротор; 9 - внутренняя и внешняя стенки корпуса; 10 - смесительная чаша; 11 - загрузочное отверстие; 12 - привод вала ротора; 13 - редуктор; 14 - электродвигатель; 15 - смешивающие лопасти; 16 - затвор; 17 -разгрузочное отверстие.

Те и другие типы цикличных бетоносмесителей применяются для приготовления смесей различных составов и консистенций. Однако гравитационные бетоносмесители наиболее эффективны для приготовления пластичных смесей, а принудительного действия - для жестких бетонных смесей. В то же время практика показывает, что гравитационные бетоносмесители более надежны по износоустойчивости рабочих органов, наиболее пригодны для применения крупных заполнителей размером до 150 мм, имеют меньшую массу и большую производительность по сравнению с бетоносмесителями принудительного действия. Поэтому на крупных гидротехнических стройках наибольшее применение нашли именно гравитационные бетоносмесители и заводы на их основе. Бетоносмесители принудительного перемешивания способны обеспечить большую однородность смеси и поэтому наиболее широко распространены на заводах сборного железобетона.

Все цикличные бетоносмесители различаются по емкости барабана. Причем последняя выражается как по загрузке qз , так и по выгрузке qв. Первая означает сумму объемов составляющих бетонной смеси до их перемешивания, вторая – объем готовой смеси после перемешивания всех составляющих.

(18.1)

(18.1)

где  - коэффициент выхода бетонной смеси, равный 0,67-0.7.

- коэффициент выхода бетонной смеси, равный 0,67-0.7.

Выпускаемые цикличные бетоносмесители имеют обычно емкость по загрузке 500, 700, 1200, 1500, 3000 л, из которых и компонуются секции бетонных заводов.

Для дозировки составляющих бетонной смеси при использовании цикличных бетоносмесителей применяют весовые дозаторы.

Промышленность выпускает полные комплекты оборудования для отдельных секций бетонных заводов и в зависимости от общей мощности бетонного завода, они компонуются из разных количеств секций. Выборочная номенклатура отечественных бетоносмесителей дана в табл. 18.3.

Таблица 18.3. Выборочная номенклатура отечественных бетоносмесителей

| Марка смесителя | Объем по загрузке | Объем готового замеса | Максим. Крупность заполнителя | Ориентиров. Технич. производительность |

| л | л | мм | м³/час | |

| Гравитационные | ||||

| СБ-174* | ||||

| СБ-161* | 8,25 | |||

| СБ-91Б | 12,5 | |||

| СБ-10В, С-302 | ||||

| СБ-150, С-230 | ||||

| СБ-162 | ||||

| Принудительные | ||||

| СБ-80 | ||||

| СБ-35, С-773 | 13,2 | |||

| СБ-146А | ||||

| СБ-62,951 | ||||

| СБ-163А |

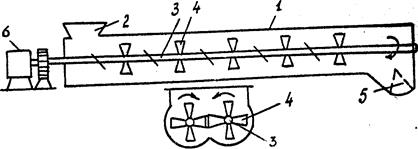

Бетоносмесители непрерывного действия по принципу перемешивания схожи с циклическими бетоносмесителями принудительного действия и состоят из горизонтального барабана и вращающегося в нем ротора с лопастями, обеспечивающими перемещение смеси и ее перемешивание вдоль барабана (рис. 18.4). Время перемещения определенной порции бетонной смеси вдоль барабана должно соответствовать времени, необходимому для ее перемешивания до требуемой однородности. Эти требования обусловливают длину барабана, скорость вращения вала барабана и углы расположения лопастей.

Рис. 18.4. Бетоносмеситель непрерывного действия 1 - корпус; 2 - загрузочное отверстие; 3 - вал; 4 - лопасти; 5 - накопитель с затвором; 6 - электропривод

На бетонном заводе непрерывного действия преобладает оборудование, обеспечивающее именно непрерывность процесса приготовления бетонной смеси: конвейерные линии подачи составляющих, дозаторы непрерывного действия, бетоносмесители непрерывного действия и т.д. (рис. 18.5). Отсутствие ряда операций по сравнению с цикличными заводами (в частности, цикличной загрузки и выгрузки смеси) делает заводы непрерывного действия высокопроизводительными, и с этой точки зрения при больших интенсивностях работ они предпочтительнее. Однако они имеют тот недостаток, что требуют остановки и регулировки при изменении марки бетона, т.е. состава бетонной смеси. Поэтому на гидротехнических стройках они находят применение при больших объемах и интенсивностях укладки одной марки бетона, и обычно в комплексе о заводом циклического действия. При этом бетонные смеси тех марок, которые требуется в небольших объемах, готовят на заводах циклического действия, а на заводе непрерывного действия приготовляют бетонные смеси марок, имеющих большой объем и укладываемых непрерывно длительное время.

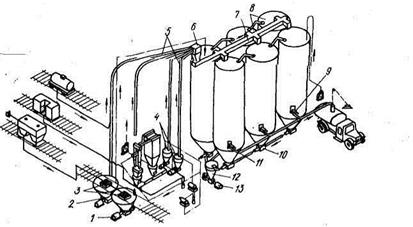

Рис. 18.5. Технологическая схема бетонного завода непрерывного действия

1 - подача заполнителей со склада; 2 - расходные бункера заполнителей; 3 - цементопровод; 4 - расходный бункер цемента; 5 - дозаторы заполнителей; 6 - дозатор цемента; 7 - дозатор воды; 8 - сборный транспортер; 9 - бетоносмеситель; 10 -раздаточные бункера бетонной смеси; 11 - порционный транспорт; 12 - непрерывный транспорт (транспортеры, бетононасосы)

Промышленность выпускает бетоносмесители непрерывного действия производительностью 15, 30, 60 м³/ч. Бетонные завода с одной технологической линией такой производительности применяются в промышленном строительстве. Для гидротехнического строительства применяются заводы с двумя-тремя технологическими линиями производительностью 100-150 м³/ч. Выборочная номенклатура бетоносмесительных установок приведена в табл. 18.4.

Таблица 18.4. Выборочная номенклатура бетоносмесительных установок

| Модель | Ориентир. технич. производ. | Бетоносмеситель | Количество фракций | Максим. Крупность заполнителя | |||

| Марка, тип | Объем по загрузке | Количество | |||||

| м³/час | л | ст | |||||

| Цикличного действия | |||||||

| СБ-51 | СБ-80, пр | ||||||

| СБ-70 | СБ-16 пр | ||||||

| СБ-185 | 26,5 | СБ-169, пр | |||||

| СБ-4 | СБ-100, гр | ||||||

| М-1 | Т-1000М, пр | ||||||

| БЗ | 96 (2х секционный) | СБ-94, гр | |||||

| СБУ-150 | - | - | |||||

| АБСУ-2*3000 | СБ-162,гр | ||||||

| СБ-138А,пр | |||||||

| Непрерывного действия | |||||||

| СБ-61 | двухвальный | ||||||

| СБ-75А | 30-35 | Тоже | |||||

| СБ-78 | Тоже | ||||||

| СБ-109А | Тоже | ||||||

| СБ-118 | тоже | ||||||

18.З. Определение производительности бетоносмесителей и бетонных заводов

Расчет производительности бетоносмесителей производится в соответствии с общими положениями по определению производительности строительных машин (см. главу 5). Для бетоносмесителей циклического действия техническая производительность Пт (в м³/ч)

(18.2)

(18.2)

Здесь  - объем продукции за один цикл бетоносмесителя

- объем продукции за один цикл бетоносмесителя

qв - объем одного замеса бетоносмесителя по выгрузке, qз - то же по загрузке;  - коэффициент загрузки бетоносмесителя, равный коэффициенту выхода бетонной смеси Квых=0,66-0,7.

- коэффициент загрузки бетоносмесителя, равный коэффициенту выхода бетонной смеси Квых=0,66-0,7.

- число циклов в час при определении

- число циклов в час при определении  в секундах

в секундах

(I8.3)

(I8.3)

где tзагр - время загрузки бетоносмесителя; tперем - время перемешивания;  - время выгрузки;

- время выгрузки;  - время возврата бетоносмесителя.

- время возврата бетоносмесителя.

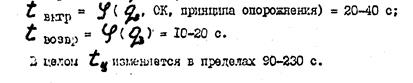

По данным практики

Таблица 18.4.а. Наименьшая длительность перемешивания бетонной смеси

| Объем готового замеса | Продолжительность перемешивания, с | |||

| Гравитационные смесители с подвижностью, см | В смесителях принудительного действия для всех смесей | |||

| 4 и менее | 5 - 9 | 10 и более | ||

| 500 и менее | ||||

| Более 500 |

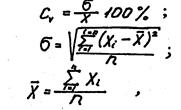

Продолжительность перемешивания должна обеспечивать однородность бетонной смеси, оцениваемую коэффициентом вариации прочности образцов бетона одного замеса:

(18.4)

(18.4)

где  - среднеквадратичное отклонение прочности образцов бетона, взятых из различных мест одного замеса;

- среднеквадратичное отклонение прочности образцов бетона, взятых из различных мест одного замеса;  - среднее значение прочности этих образцов;

- среднее значение прочности этих образцов;  - прочность образцов, взятых из различных мест замеса;

- прочность образцов, взятых из различных мест замеса;  - количество образцов.

- количество образцов.

Эксплуатационная часовая производительность бетоносмесителя

(18,5)

(18,5)

Где  - коэффициент использования внутрисменного рабочего времени, равный 0,85-0,90.

- коэффициент использования внутрисменного рабочего времени, равный 0,85-0,90.

Часовая эксплуатационная производительность бетонного завода

(I8.6)

(I8.6)

где  - количество бетоносмесителей.

- количество бетоносмесителей.

ГЛАВА 19. Бетонное хозяйство

19.1 Состав бетонного хозяйства и определение мощности бетонного завода

Бетонное хозяйство крупного современного строительства представляет собой довольно сложный комплекс взаимосвязанных производственных предприятий и сооружений, в состав которого входят:

· бетонный завод;

· склады заполнителей;

· склады цемента;

· установки для приготовления добавок;

· установки по термообработке составляющих бетонной смеси (подогрев, охлаждение);

· установки контрольного грохочения;

· другие сооружения и предприятия, необходимые для обеспечения работы завода (котельная, компрессорная, кузовомоечная, административный и бытовой корпуса, лаборатория и др.).

В гидротехническом строительстве организация бетонного хозяйства осуществляется обычно по следующей схеме: на начальном этапе подготовительного периода для строительства объектов производственной базы, поселка, транспортных коммуникаций предусматривают пионерное бетонное хозяйство. В дальнейшем строят основное бетонное хозяйство для возведения основных сооружений гидроузла.

Для строительства объектов подготовительного периода обычно применяют небольшие бетонные заводы комплектной поставки или передвижные бетоносмесительные установки. Их расчетная мощность определяется по потребности в бетоне объектов производственной базы и поселка строителей.

Основное бетонное хозяйство рассчитывается по потребности строительства основных сооружений гидроузла. Бетонное хозяйство размещается обычно компактно, на сравнительно небольшой площадке, с максимально возможным приближением к основным сооружениям. При расположении обогатительного завода на площадке бетонного завода предусматривают общую компоновку бетонно-обогатительного хозяйства с совмещением базисных и расходных складов заполнителей.

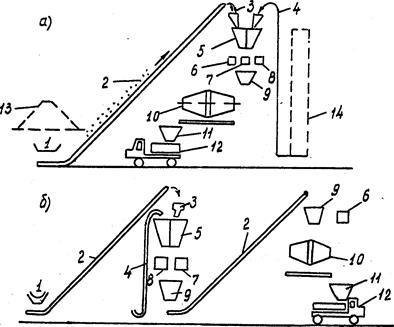

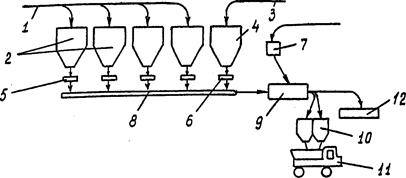

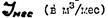

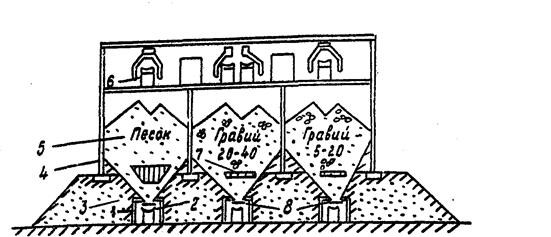

На рис. 19.I приведена общая принципиальная схема бетонно-обогатительного хозяйства.

Мощность бетонного завода и других предприятий бетонного хозяйства рассчитывают в соответствии с общими положениями по определению мощности производственных предприятий.

Обычно, производительность бетонного завода и ее предприятий рассчитывают по средней интенсивности укладки бетона за теплый период года, наиболее напряженного по объему бетонных работ. Покрытие отдельных кратковременных пиков рекомендуется производить за счет более плотного режима работы бетонного завода и подключения других возможных источников.

Рис. 19.1. План бетонно-обогатительного хозяйства (а)и разрезы по сооружениям (б, в)

1 - приемный бункер гравийной массы; 2 - транспортеры для подачи на завод; 3 - гравийно-сортировочный завод; 4 - транспотеры от гравийно-сортировочного завода на склады; 5 - подземные подштабельные галереи с транспортерами; 6 - склады заполнителей (эстакадные); 7,8- помещение для подогрева (охлаждения) заполнителей, 9 - узел контрольного грохочения; 10 - бетонный завод; 11 - цементные- склада; 12 - компрессорная, бадьемоечная; 13 - бытовые помещения; 14 - бетонная лаборатория; 15 - склад льда; 16 - сбрасывающая тележка; 17 -приемные бункера; 18 - питатели; 19 - транспортеры; 20 - разделительная стенка; 21 - узел перегрузки; 22 - бетонная подготовка

Исходя из изложенного расчетная месячная интенсивность ведения бетонных работ  для определения мощности бетонного хозяйства определяется по формуле

для определения мощности бетонного хозяйства определяется по формуле

(19,1)

(19,1)

где  • объем бетонных работ за расчетный (теплый) период года (по календарному графику),

• объем бетонных работ за расчетный (теплый) период года (по календарному графику),  - продолжительность расчетного (теплого) периода, мес (в зависимости от климатической зоны).

- продолжительность расчетного (теплого) периода, мес (в зависимости от климатической зоны).

За теплый период года принимают период со среднесуточной температурой выше +5°С и определяют по СНиП II 2.01.01-82. Строительная климатология и геофизика.

Необходимая часовая эксплуатационная производительность бетонного завода (в м³/ч)

(19.2)

(19.2)

Где  - число расчетных часов работы бетонного завода в месяц при нормальном режиме работы (фонд рабочих часов в месяц), определяемое по годовому режиму работы оборудования бетонного завода. По расчетам института "Гидропроект"

- число расчетных часов работы бетонного завода в месяц при нормальном режиме работы (фонд рабочих часов в месяц), определяемое по годовому режиму работы оборудования бетонного завода. По расчетам института "Гидропроект"  колеблется в пределах 440-388 ч/мес в зависимости от климатической зоны ;

колеблется в пределах 440-388 ч/мес в зависимости от климатической зоны ;  - расход бетонной смеси на 1 м³ бетона в деле, равный по нормативам 1,02.

- расход бетонной смеси на 1 м³ бетона в деле, равный по нормативам 1,02.

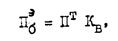

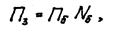

Тогда при определении производительности одного бетоносмесителя по формуле (I8.4) число бетоносмесителей равно

(19.3)

(19.3)

где  -число бетоносмесителей,

-число бетоносмесителей,  - часовая производительность одного бетоносмесителя, м³/ч;

- часовая производительность одного бетоносмесителя, м³/ч;  - часовая производительность бетонного завода, м³/ч.

- часовая производительность бетонного завода, м³/ч.

Выбранная расчетная мощность бетонного завода должна быть проверена на удовлетворение максимальной месячной интенсивности ведения бетонных работ  при форсированном режиме работы.

при форсированном режиме работы.

(19.4)

(19.4)

где  максимальное число часов работы бетонного завода в месяц при форсированном режиме работы. По расчетам института "Гидропроект” -

максимальное число часов работы бетонного завода в месяц при форсированном режиме работы. По расчетам института "Гидропроект” -

Желательно, чтобы  (19.5)

(19.5)

В противном случае следует изыскать возможности увеличения максимальной производительности бетонного завода за счет других источников (например, использовать бетонный завод пионерной базы) или откорректировать мощность бетонного завода и выбрать его из условия обеспечения максимальной (пиковой) потребности.

Для предварительных расчетов при отсутствии подробного календарного графика расчетные и пиковые интенсивности работ (в м³/мес) можно с некоторым приближением определить исходя из общих объемов и сроков работ, применяя соответствующие коэффициенты неравномерности.

(19.6)

(19.6)

где  общий объем бетона в м³;

общий объем бетона в м³;  __ - общий срок ведения бетонных работ в месяцах;

__ - общий срок ведения бетонных работ в месяцах;  - коэффициент среднегодовой неравномерности бетонных работ;

- коэффициент среднегодовой неравномерности бетонных работ;  - коэффициент сезонной среднемесячной неравномерности бетонных работ внутри года по сезонам;

- коэффициент сезонной среднемесячной неравномерности бетонных работ внутри года по сезонам;  - коэффициент месячной неравномерности бетонных работ внутри сезона. Эти коэффициенты зависят от конкретных климатических и организационных условий ведения бетонных работ и по данным практики при нормальной организации строительства колеблются в пределах:

- коэффициент месячной неравномерности бетонных работ внутри сезона. Эти коэффициенты зависят от конкретных климатических и организационных условий ведения бетонных работ и по данным практики при нормальной организации строительства колеблются в пределах:

19.2. Склады заполнителей

Расходные склады заполнителей на бетонном хозяйстве предназначаются для регулирования несоответствия между поступлением заполнителей и потреблением их бетонным заводом. Они должны обеспечивать прием, складирование и хранение рассортированных по фракциям заполнителей, сохранность их качества и постоянство зернового состава,

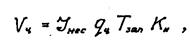

Объем склада заполнителей, как и других предприятий бетонного хозяйства, рассчитывают на удовлетворение расчетной интенсивности ведения бетонных работ при нормативном запасе этих материалов на складах. Общий объем склада крупных заполнителей

(19.7)

(19.7)

где  ■ расчетная месячная потребность в бетоне, определяемая по формулам (I9.I) или (19.6);

■ расчетная месячная потребность в бетоне, определяемая по формулам (I9.I) или (19.6);  - удельный расход крупных заполнителей на 1 м³ бетона, принимаемый по расчету состава бетона и равный в среднем 0,9 м³ /1 м³ бетона; Тзан - нормативный запас материалов в долях от месячной потребности, равный 10-30% в зависимости от условий поставки. В соответствии с составом бетона общий объем склада распределяется по фракциям па отдельные секции, или бурты.

- удельный расход крупных заполнителей на 1 м³ бетона, принимаемый по расчету состава бетона и равный в среднем 0,9 м³ /1 м³ бетона; Тзан - нормативный запас материалов в долях от месячной потребности, равный 10-30% в зависимости от условий поставки. В соответствии с составом бетона общий объем склада распределяется по фракциям па отдельные секции, или бурты.

Таким же образом рассчитывают объем склада песка. При зтом  в среднем равен 0,45м³ песка (на I м³ бетона), если он не определяется расчетом.

в среднем равен 0,45м³ песка (на I м³ бетона), если он не определяется расчетом.

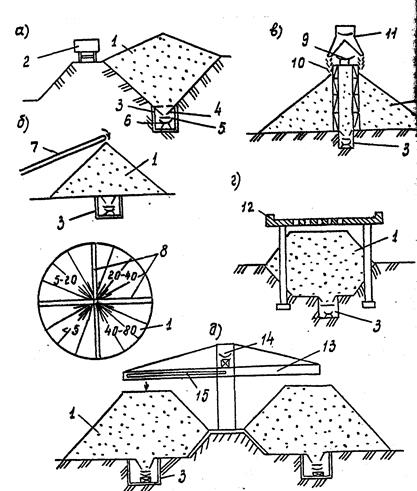

Основные склады заполнителей по конструктивным особенностям делятся на следующие виды: траншейные открытые; кольцевые открытые, или конусные; штабельные эстакадные; штабельные с двухконсольными штабелеукладчиками; закрытые склады (рис. 19.2).

Рис. 19.2. Типы складов заполнителей: а) траншейны, б) кольцевой, в) эстакадный склад с транспортерной загрузкой, г) эстакадный склад с автомобильной загрузкой; д) штабельный склад со штабелеукладчиком

1 - конусы отсыпки заполнителей; 2 - транспорт доставки; 3 -подштабельная галерея: 4 - бункер; 5 - питатель; 6 - конвейер для подачи на бетонный завод; 7 - загрузочный конвейер; 8 -разделительные стенки; 9 - конвейер; 10 - хоботы; 11 - сбрасывающая тележка; 12 - автомобильная эстакада; 13- штабелеукладчик; 14, 15 - продольный и поперечный конвейеры штабелеукладчика.

Все виды складов должны удовлетворять следующим требованиям: иметь в основании дренажную систему и уклоны для отвода дождевых и талых вод; иметь удобную систему загрузки и выдачи заполнителей; не допускать сегрегации заполнителей при их сбросе с большой высоты; иметь возможность отогрева смерзшихся заполнителей (при необходимости); исключать возможность смешивания заполнителей разных фракций.

Склады траншейного типа и конусные устраивают при небольших объемах работ. При значительных объемах работ предпочтительнее эстакадные склады. Этот тип складов наиболее распространен на гидротехнических стройках. Все транспортные операции на складах обычно выполняются конвейерами. Продольные транспортеры имеют сбрасывающую тележку, передвигающуюся вдоль транспортера и обеспечивающую сброс материала в нужном месте. Для исключения сегрегации при сбросе заполнителей с высоты более 5 м предусматривают соответствующие хоботы. Для выдачи заполнителей со склада на бетонный завод, под складами (штабелями) обычно устраивают подштабельные галереи, располагая в них транспортеры. Подача заполнителей на эти конвейеры осуществляется через бункера, снабженные питателями. Для подогрева заполнителей в зимний период бункера обычно снабжают специальной системой труб (регистрами). В суровых климатических условиях для совмещения хранения заполнителей с тепловой обработкой применяют закрытые склады шатрового типа или бункерные (рис.19.3).

Рис. 19.3. Закрытый теплый оклад заполнителей с наземными галереями, совмещенный о установкой подогрева - охлаждения

1 - подштабельные галереи; 2 - транспортеры для подачи заполнителя на бетонный завод; 3 - уплотненная насыпь из местного грунта; 4 - каркас; 5 - конусы отсыпки заполнителей; 6 - загрузочные транспортеры со сбрасывающими тележками; 7 - регистры для термообработки заполнителей 8 – питатели

19.3.Склады цемента

Обязательная принадлежность бетонного хозяйства - склады цемента. Для гидротехнического бетона в зависимости от требований к нему используют цементы различных типов (портландцемент, шлакопортландцемент, пуццолановый портландцемент) трех-четырех марок: М300, М400,М500, а в отдельных случаях и М600. Цементы всех типов и марок отличаются по составу, и даже цемент одной и той же марки и типа, получаемый с разных заводов, отличается по химическому составу в связи с различием сырья. Поэтому на складах необходимо обеспечивать раздельное хранение всех этих типов и марок цемента, что должно найти отражение при определении количества отдельных емкостей.

По назначению и объему цементные склады разделяют на основные (базисные) и приобъектные (расходные). Основные склады располагаются у центрального бетонного завода, а приобъектные - вблизи соответствующих установок с доставкой к ним цемента с основных складов. Цемент завозят на основные склады непосредственно по железной дороге или автотранспортом от пристанционных складов перевалочной базы. Для перевозки по железной дороге применяют в основном специальные вагоны, оборудованные системой пневматической разгрузки.

Автомобильные перевозки цемента осуществляют в специализированных автоцементовозах, которые также имеют собственную пневматическую систему, обеспечивающую выгрузку цемента из цистерны и подачу его в склады цемента.

Для определенных районов практикуют доставку цемента водным путем. В этих случаях перевозки осуществляют в специальной таре - мешках, контейнерах или россыпью. В последнем случае цемент возят в трюмных баржах с двойным дном. Для разгрузки применяют также пневмотранспорт.

По конструктивному признаку цементные склады делятся на амбарные, бункерные и силосные. Для всех видов складов обязательны следующие элементы: устройства для приемки цемента с транспорта; собственно склады; установки для подачи цемента к бетонному заводу и другим местам.

Амбарные и бункерные склады устраивают на небольших объектах.

Основные склады имеют, как правило, силососную конструкцию и выполняются из отдельных ячеек цилиндрической формы диаметром от 3 до 10 м, емкостью 100-1000 т (рис. 19.4). Для обеспечения влажностных условий хранения цемента склады оборудуют системой вентиляции. Для улучшения условий выгрузки нижнюю часть силосов выполняют в виде воронки с углом наклона стенки не менее 55-60° к горизонту и оборудуют специальной системой для рыхления цемента (аэроднище).

Для транспорта, разгрузки и погрузки цемента в пределах цементного склада применяют в основном различное пневмотранспортное оборудование - камерные и винтовые насосы, эрлифты.

Рис. 19.4. Технологическая схема силосного склада цемента

1- пневмоприемник цемента (Эрлифт), 2 – бункер приемный, 3 – рукав приемный, 4 – пневморазгрузчик цемента, 5 – цементопроводы на подаче цеменита в силосы, 6 – бункер осадитель, 7 – аэрожелоб, 8 – силосы, 9 – пневморазгружатель боковой выгрузки, 10 – пневморазгружатель донной выгрузки, 11 – цементопроводы на выдаче, 12 – бункер выдачи, 13 – насос пневмовинтовой

Общая емкость складов цемента рассчитывается на удовлетворение расчетной интенсивности бетонных работ при нормативных запасах с учетом возможной неравномерной поставки в зависимости от вида транспорта:

(19.8)

(19.8)

где  - расчетная интенсивность бетонных работ по формуле (I9.I) или (19.6) в м³/мес, принятая при расчете производительности бетонного завода;

- расчетная интенсивность бетонных работ по формуле (I9.I) или (19.6) в м³/мес, принятая при расчете производительности бетонного завода;  - осредненный расход цемента на I м³ бетона (приблизительно 0,3т/м³),

- осредненный расход цемента на I м³ бетона (приблизительно 0,3т/м³),  - нормативный запас цемента в долях от месячной потребности

- нормативный запас цемента в долях от месячной потребности

Количество отдельных емкостей (силосов)  в соответствии с вышеизложенным должно быть минимум на одну единицу больше, чем количество типов и марок цемента.и зависит от общего объема склада и принятых единичных емкостей силосов (бункеров).

в соответствии с вышеизложенным должно быть минимум на одну единицу больше, чем количество типов и марок цемента.и зависит от общего объема склада и принятых единичных емкостей силосов (бункеров).

19.4. Установки для регулирования температуры составляющих бетонной смеси

В зависимости от требований к температурному режиму бетонной кладки - по условия<

Дата добавления: 2021-05-28; просмотров: 776;