Баланс грунтовых масс

Разрабатываемый в выемках грунт перемещают в насыпи. Суммарный объём выемок всегда равен объёму насыпей. Необходимо стремится к тому, чтобы грунт из профильных выемок максимально использовался в профильных насыпях, сводя к минимуму не профильные объёмы в карьерах.

Для этой цели составляется баланс грунтовых масс – проектный документ, отражающий рациональное распределение грунта между выемками и насыпями. Он составляется в виде схем и таблиц (рис. 6.5 и табл. 6.9) с целью минимизации переработки и перемещения грунтов и минимальной общей стоимости земляных работ.

При составлении баланса грунтовых масс должны быть учтены все производственные объёмы работ.

Сумма объёмов всех выемок должна быть равна сумме объёмов всех насыпей.

ΣVвыемок = ΣVнасыпей.

Таблица 6.12. Ведомость баланса грунтовых масс

| Выемки Vв | Насыпи Vн | |||||

| Наименование | Объём | Отвал грунта | Земляная плотина | Временный отвал грунта | Планировка площадок | |

| Котлован под земляную плотину | V В.1 | V Н.1 | V Н.2 | V Н.3 | – | |

| Котлован под бетонную плотину | V В.2 | V Н.4 | V Н.5 | – | – | |

| Отводящий канал | V В.3 | V Н.6 | V Н.7 | – | V Н.8 | |

| Подводящий канал | V В.4 | V Н.9 | V Н.10 | V Н.11 | V Н.12 | |

| Прочие сооружения | V В.5 | V Н.13 | – | – | V Н.14 | |

| Карьер | V В.6 | – | V Н.15 | V Н.16 | V Н.17 | |

| Временный отвал | V В.7 | - | V Н.18 | - | V Н.19 | |

| SV Нотв | SV Нплот | SV Нвр.отв | SV Нплан |

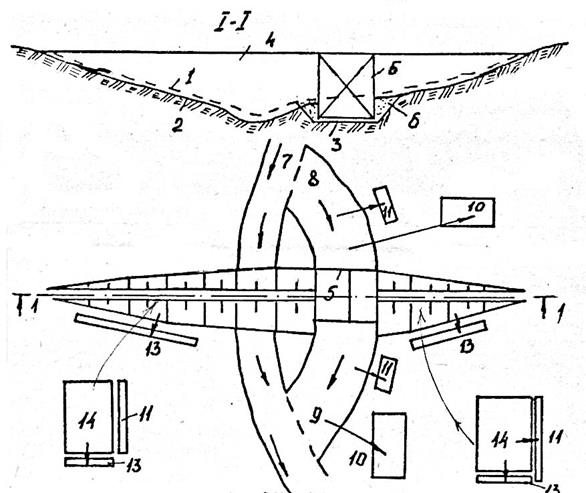

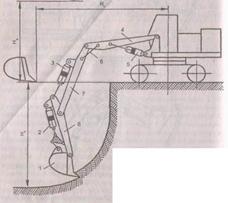

Рис 6.7. Общая схема расположения земляных сооружений и перемещений грунтов

1 – поверхность земли; 2 – котлован под земляную плотину; 3 – котлован под бетонное сооружение; 4 – земляная плотина; 5 – бетонное сооружение; 6 – обратная засыпка; 7 – русло реки; 8 – подводящий канал; 9 – отводящий канал; 10 – постоянные отвалы; 11 – временные отвалы; 13 – отвалы растительного грунта; 14 – карьеры

ГЛАВА 7. Технология производства земляных работ экскаваторами

7.1. Виды одноковшовых экскаваторов (о. э.) и их рабочее оборудование

Одноковшовые экскаваторы – землеройные машины циклического действия, основным рабочим органом которых является ковш с зубьями. Предназначаются для разработки грунтов в различных условиях.

Классификация одноковшовых экскаваторов известна из курса строительных машин. Экскаваторы различают по следующим признакам: по типу подвески (жесткая, шарнирно-рычажная, канатная); по типу ходового устройства (колесные, гусеничные, шагающие); по типу рабочего оборудования (прямая лопата, обратная лопата, драглайн, грейфер, кран, копер и др.).

Привод рабочего оборудования может быть канатным или гидравлическим. Последние выполняются с шарнирно-рычажным и телескопическим оборудованием. Для замены рабочего оборудования применяются быстроразъемные устройства.

По типу поворотного устройства различают: полноповоротные и неполноповоротные.

Всего существует более 700 наименований экскаваторов, 400 типов.

Для обеспечения выбора экскаватора разработана соответствующая индексация.

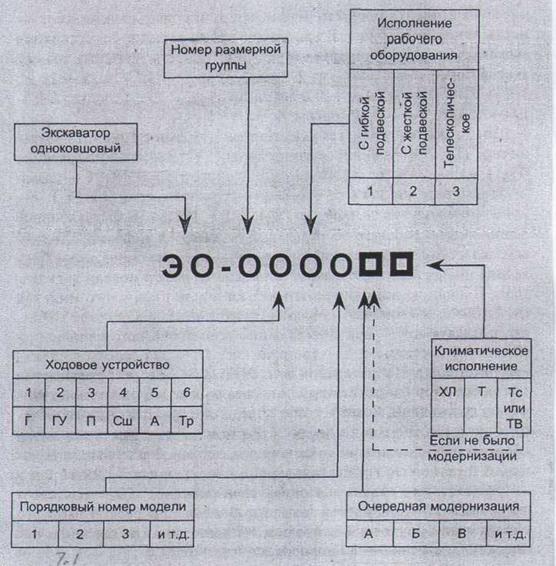

Система индексации экскаваторов. Действующая система индексации предусматривает следующую структуру индекса (рис.7.1).

Рис. 7.1. Структурная схема индексации одноковшовых универсальных экскаваторов

Г – гусеничное ходовое устройство с минимально допускаемой поверхностью гусениц, ГУ – гусеничное ходовое устройство с увеличенной поверхностью гусениц, П – пневмоколесное ходовое устройство, СШ – специальное шасси автомобильного типа, А – шасси грузового автомобиля, Тр – трактор, Пр – прицепное ходовое устройство, Пп – плавучее ходовое устройство.

Буквы ЭО означают «экскаватор одноковшовый универсальный».

Далее четыре основные цифры индекса последовательно означают: размерную группу машины, тип ходового устройства, конструктивное исполнение рабочего оборудования (тип подвески) и порядковый номер данной модели. Восемь размерных групп экскаваторов обозначаются цифрами с 1 до 8. Размер экскаватора характеризуют масса машины и мощность основного двигателя, а также вместимость основного ковша. В настоящее время серийно выпускаются экскаваторы 3-6-й размерных групп. Вместимость основных ковшей экскаваторов составляет: для 2-й размерной группы – 0,25-0,28 м³; 3-й – 0,40-0,65 м³; 4-й – 0,65-1,00 м³; 5-й – 1,00-1,60 м³; 6-й – 1,60-2,50 м³; 7-й – 2,50-4,00 м³.

Тип ходового устройства указывается цифрами с 1 по 9: 1 – гусеничное (Г); 2 – гусеничное уширенное (ГУ); 3 – пневмоколесное (П); 4 – специальное шасси автомобильного типа (СШ); 5 – шасси грузового автомобиля (А); 6 – шасси серийного трактора (Тр); 7 – прицепное ходовое устройство (Пр); 8,9 – резерв. Конструктивное использование рабочего оборудования указывается цифрами: 1 (с гибкой подвеской); 2 (с жесткой подвеской); 3 (телескопическое). Последняя цифра индекса означает порядковый номер модели экскаватора. Первая из дополнительных букв после цифрового индекса (А, Б, В и т.д.) означает порядковую модернизацию данной машины, последующие – вид специального климатического исполнения (С или ХЛ – северное, Т - тропическое, ТВ – для работы во влажных тропиках). Например, индекс ЭО-5123ХЛ расшифровывается так: экскаватор одноковшовый универсальный, 5-й размерной группы, на гусеничном ходовом устройстве, с жесткой подвеской рабочего оборудования, третья модель в северном исполнении. Экскаватор оборудуется основным ковшом вместимостью 1,0 м³, соответствующей 5-й размерной группе, и сменными вместимостью 1,25 и 1,6 м³.

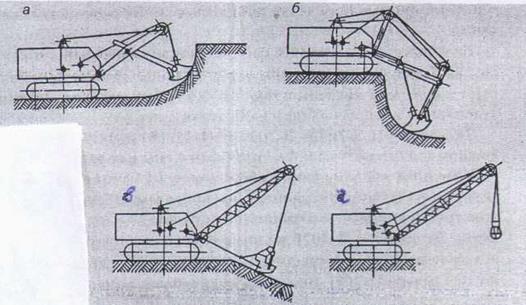

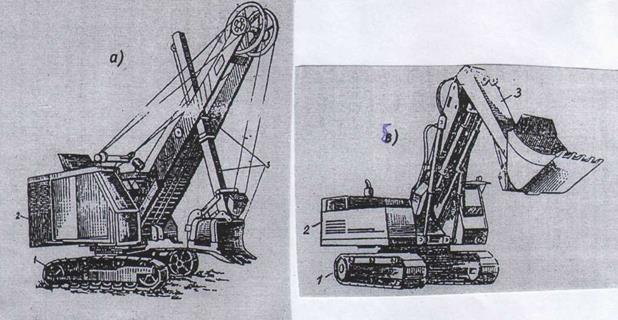

Экскаваторы с механическим приводом представляют собой полноповоротные машины с гибкой подвеской рабочего оборудования. Основными видами сменного рабочего оборудования таких машин являются прямая лопата, обратная лопата, драглайн, кран и грейфер (Рис.7.2.).

Рис. 7.2. Схемы одноковшовых экскаваторов с механическим приводом

а) прямая лопата, б) обратная лопата, в) драглайн, г) грейфер

Экскаваторы с гидравлическим приводом (Рис.7.3.) представляют собой полно и неполноповоротные машины с жесткой подвеской рабочего оборудования, у которых для передачи мощности от двигателя к рабочим механизмам используется гидравлический привод. Технологические возможности таких экскаваторов значительно выше, чем экскаваторов с механическим приводом, поэтому современные экскаваторы выпускаются в основном с гидравлическим приводом. Их производительность в среднем выше на 30-35% по сравнению с механическим приводом, однако, они не могут быть использованы в качестве драглайна..

По виду исполнения рабочего оборудования различают гидравлические экскаваторы с шарнирно-рычажным и телескопическим рабочим оборудованием. Основное рабочее движение шарнирно-рычажного оборудования в вертикальной плоскости обеспечивает изменение угла наклона стрелы, поворот рукояти с ковшом относительно стрелы и поворот ковша относительно рукояти. Основным рабочим движением телескопического рабочего оборудования является выдвижение и втягивание телескопической стрелы.

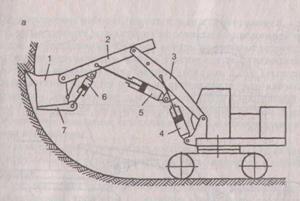

Рис. 7.3. Схемы экскаваторов с гидравлическим приводом

а) прямая лопата, б) обратная лопата

Общий вид экскаваторов с механическим и гидравлическим оборудованием дан на рис.7.4.

Рис. 7.4. Общий вид экскаваторов прямая лопата

а) с канатным приводом, б) с гидравлическим приводом

1 – гусеничная ходовая часть, 2 – поворотная машинная платформа, 3 – рабочий орган (рукоять с ковшом на стреле)

Рис.7.4(в). Общий вид современного экскаватора с гидравлическим приводом

В настоящее время отечественная и зарубежная промышленность выпускает большое количество экскаваторов, также как и других строительных машин с большим разнообразием параметров и характеристик. Выпуском машин занимаются многие заводы и фирмы, в том числе: в России – КЗТМ ЗАО (крастяжмаш) – Красноярский завод тяжелого машиностроения, ОМЗ – объединенные машиностроительные заводы – группа УралМашИжора, ВЭКС – Воронежский экскаваторный завод, Ковровский экскаваторный завод, САРЭКСОАО – Саранский экскаваторный завод, ТВЭКС – Тверской экскаваторный завод, АТЛАС-TEREX, ЭКСКО ОАО – Костромской экскаваторный завод.

За рубежом: Komatsu, Caterpillar, Volvo, Mitachi, Daewoo и др.

Сведения о выпускаемых машинах каждой фирмы можно найти в Интернете.

Диапазон общих характеристик экскаваторов дан в таблице 7.1.

Таблица 7.1. Диапазон характеристик экскаваторов

| Шасси | Вид рабочего оборудования | Емкость ковша, м³ | Глубина (Высота) копания, м | Радиус копания, м |

| Отечественные | ||||

| Гусеничные | Пр. лопата | 0,75 – 0,16 | 10,5 – 22,2 | 10,5 – 23,7 |

| Обр. лопата | 0,4 – 3,2 | 3 – 8,4 | 5 – 11,6 | |

| Колесные | Пр. лопата | 0,25 – 1,6 | 3,2 – 6,8 | 3,2 – 9,8 |

| Обр. лопата | 0,15 – 1,3 | 2,8 – 6,2 | 3,4 – 10,25 | |

| Шагающие | ||||

| Зарубежные | ||||

| Гусеничные | Пр. лопата | 0,45 – 42 | 4,9 – 13,8 | 5,3 – 14,5 |

| Обр. лопата | 0,45 – 42 | 4,0 – 7,1 | 13,8 | |

| Колесные | Пр. лопата | 0,48 – 1,68 | 4,9 – 5,7 | 5,4 – 6,95 |

| Обр. лопата | 0,48 – 1,68 | 2,64 – 6,34 | До 11 |

Выпускаемые машины имеют много моделей, отличающихся, как своими характеристиками, технологическими возможностями, сменным оборудованием, условиями управления, так и внешним видом.

Группа одноковшовых строительных экскаватопов претерпела за последние годы существенные конструктивные изменения, которые позволили расширить сферу их применения, повысить мобильность, универсальность, рабочие скорости, производительность, снизить стоимость работ по сравнению с предыдущим поколением этих машин.

Одним из главных изменений в их конструктивной схеме явилось применение гидропривода. Это позволило облегчить и упростить конструкциюстрелы и рукояти, придать дополнительные движения рабочему органу – ковшу, упростить трансмиссию, позволило осуществить независимое, бесступенчатое регулирование в широком диапазоне скоростей.

Выборочная номенклатура отечественных экскаваторов дана в таблице 7.2.

Таблица 7.2. Выборочная номенклатура одноковшовых гидравлических экскаваторов на гусеничном ходу

| Показатели | Номенклатура | |||||

| ЭО-3122 | ЭО-4124 | ЭО-5122А | ЭО-6123 | |||

| Обратная лопата | ||||||

| 1. Вместимость ковшей, м³ | 0,4 | 1,0 | 1,25 | 2,5 | ||

| 2. Наибольшая глубина копания, м | 4,8 | 6,0 | 6,21 | 7,2 | ||

| 3. Наибольший радиус копания на уровне стоянки, Rк, м | 7,75 | 9,4 | 9,75 | 11,5 | ||

| 4. Наибольшая высота выгрузки, Нв, м | 4,5 | 5,0 | 5,31 | 5,8 | ||

| 5. Наибольший радиус выгрузки, Rв, м | 6,54 | 7,8 | 6,3 | 7,6 | ||

| Прямая лопата | ||||||

| 6. Вместимость ковшей, м³ | 0,63 | 1,0 | 1,6 | 2,5 | ||

| 7. Наибольший радиус копания, Rк, м | 6,8 | 8,93 | 10,2 | |||

| 8. Наибольшая высота копания, Нк, м | 7,3 | 8,2 | 9,65 | 10,2 | ||

| 9. Наибольшая высота выгрузки, Нв, м | 4,1 | 5,10 | 5,95 | |||

| 10. Радиус выгрузки при наибольшей высоте выгрузки, Rв, м | 4,62 При Нв=3,7м | 4,3 | 4,62 | 5,7 | ||

Как пример современного экскаватора приведем характеристики экскаватора ЭО-5124 и ЭО-6123.

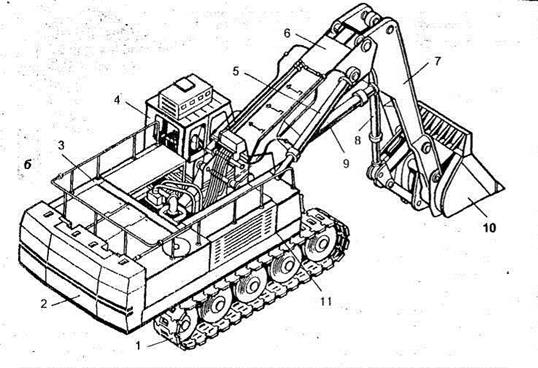

Экскаваторы ЭО-5124 и ЭО-6123 (рис.7.5.), относящиеся соответственно к 5-й и 6-й размерным группам, являются наиболее мощными из универсальных гусеничных полноповоротных экскаваторов. Их производительность в 1,5 – 2,3 раза выше, чем экскаваторов 4-й размерной группы. Кроме традиционных видов рабочего оборудования, они оснащены глубинным грейфером и буровым оборудованием.

Рис. 7.5. Гидравлический гусеничный экскаватор ЭО-6123 с оборудованием прямая лопата

1 – ходовая тележка, 2 – противовес, 3 – капот, 4 – кабина, 5, 8, 9 – гидроцилиндры стрелы, ковша и рукоятки, 6 – стрела, 7 – рукоять, 10 – ковш, 11 – поворотная платформа

Вместимость ковша экскаватора ЭО-5124 – 1,6 м³, а ЭО-6123 – 2,5 м³. Экскаваторы ЭО-5124 имеют силовую установку, в которой применены гидронасосы с управляемой производительностью, работающие на холостых оборотах дизеля с малой подачей. Работающие движения экскаватора плавно регулируются.

Экскаваторы ЭО-6123 в большей степени унифицированы с экскаваторами ЭО-5124. Отличием является применение в первом электрических двигателей силовой установки, питающихся от внешней электросети переменного тока напряжением 380 В.

Таблица 7.3. Перечень видов сменного рабочего оборудования и рабочих органов гидравлических экскаваторов

| Экскаватор | Обратная лопата | Прямая лопата | Грейфер | Телескопическое оборудование | ||||||||

| Экскавационный ковш вместимостью, м³ | Зачистной ковш вместимостью, м³ | Профильный ковш вместимостью, м³ | Зуб рыхлитель | Гидравлический или гидропневматический молот | Захватно-клещевой рабочий орган с ковшом вместимостью, м³ | Экскавационный ковш вместимостью, м³ | Погрузочный ковш вместимостью, м³ | Двухчелюстной ковш вместимостью, м³ | Многочелюстной ковш, м³ | Экскавационно-зачистной ковш, м³ | Планировочный отвал | |

| ЭО-3322Б | 0,2; 0,4; 0,5; 0,63 | 0,5 | 0,5 | имеется | СП-71 (СП-71А) | - | - | 0,5; 0,8 | 0,35; 0,5 | 0,36 | - | - |

| ЭО-4321А | 0,4; 0,63; 1,0 | - | - | . | ГПМ-300 | - | 0.8; 1,0 | 0,8; 1,6 | 0,63 | - | - | - |

| ЭО-4121Б | 0,65; 1,0; 1,25 | - | - | имеется | СП-62 | 0,65 | 1,0 | 0,85; 1,4 | 0,75 | - | - | - |

| ЭО-4125 | 0,8; 1,0; 1,25 | - | - | . | . | 0,65 | 1,0 | 1,1; 1,4 | 0,6; 0,75 | - | - | - |

| ЭО-5123 | 1,25; 2,0 | - | - | - | - | 1,0 | 1,6; 2,0 | 2,8 | 1,0 | - | - | - |

| ЭО-5124 | 1,25; 2,0 | - | - | - | - | 1,0 | 1,6; 2,0 | 2,8 | 1,0 | - | - | - |

| ЭО-6123 | 1,6 | - | - | - | - | - | 2,5; 3,2 | - | - | - | - |

При отсутствии внешней сети такого напряжения к экскаватору может придаваться дизель-генераторная установка.

На универсальных гидравлических экскаваторах наиболее часто применяют обратную и прямую лопаты, грейфер, рыхлители, гидромолот, погрузчик и сменные рабочие органы для различных работ.

Большинство машин имеют сменное оборудование. Выборочные сведения о наличии сменного оборудования даны в таблице 7.3.

В настоящее время при строительстве ГЭС за рубежом используются строительные машины с автоматическим управлением, оснащенные диспетчерской системой спутниковой связи, что обеспечивает управление всеми механизмами и транспортом из одного центра и поведением бульдозеров и экскаваторов наподобии боевых истребителей.

7.2. Технология производства земляных работ экскаваторами – прямая лопата

Область применения.

Экскаваторы «прямая лопата» предназначаются для разработки грунтов в основном выше уровня стоянки.

Основными параметрами, определяющими технологические возможности этих экскаваторов являются (рис. 7.5 а): Rp – радиус резания, Нр – высота резания, Rв – радиус выгрузки, Нв – высота выгрузки, Ro – радиус копания на уровне стоянки, Нн.в. – высота напорного вала, hр – глубина копания ниже уровня стоянки.

Рис. 7.5. Параметры экскаватора «прямая лопата» (а) и схема его работы (б)

1 – гусеничный ход. Устройство, 2 – поворотная платформа, 3 – стрела, 4 – рукоять, 5 – ковш с откидным днищем

Схема работы

Рабочий цикл включает: копание, поворот, выгрузка-возврат.

Продолжительность цикла равна:

tц = tкоп. + tпов. + tвыгр. + tвозвр. = j (qк, вид грунта, aпов.), (7.1)

где tкоп., tпов., tвыгр., tвозвр. – соответственно время копания, поворота, выгрузки и копания,aпов – угол поворота.

При копании включаются механизмы напора и подъема ковша, который перемещается из нижнего положения (I) в верхнее (IV), срезает стружку грунта и наполняется, на заключительной стадии копания рукоять втягивается, стрела начинает поворот на выгрузку. Толщина стружки регулируется напорным механизмом. Для уменьшения сопротивления копанию в плотных грунтах каждая последующая стружка снимается так, чтобы ковш перекрывал след от предыдущего движения. При этом одна из боковых стенок ковша исключается из процесса копания и уменьшает трение, т. е. идет разработка по радиусу с наложением следов ковша. Таким же образом разрабатываются следующие слои стружки, пока не будет использован почти весь ход рукояти. После чего экскаватор передвигается на расстояние передвижки – lпер.

lпер.max = lх.р.(7.2)

lх.р. » Rр.max – Rр.min

где lпер. – величина передвижки экскаватора, lх.р. – длина хода рукояти.

Практически lпер. » (0,6 ÷ 0,8) ∙lх.р.

Минимальная высота забоя из условия полного наполнения ковша должна быть равна:  ,

,  (7.3)

(7.3)

где: Нз.min – минимальная высота забоя, q1 – геометрическая емкость ковша, вс – ширина стружки ковша, hc – толщина стружки, kн – коэффициент наполнения ковша, kp – коэффициент разрыхления грунта, kз - коэффициент загрузки.

Экскаватор обычно рассчитывается на наполнение ковша в тяжелых грунтах. При этом минимальная высота забоя равна высоте напорного вала (Нн.в.) экскаватора.

Нз.min = Нн.в.

Нз.min = 0,3 – 0,4 Нн.в. - в легких грунтах; Нз.min = 0,5 – 0,6 Нн.в. - в средних грунтах.

Разработка более высоких забоев более экономична, а поэтому реальная высота определяется конкретными условиями безопасности работы.

Забои экскаватора

Забой – рабочее место экскаватора, включающее и участок маневрирования транспортом. Различают лобовой и боковой забои.

Лобовой забой (рис. 7.6). При лобовом забое разработка грунта ведется впереди и по обеим сторонам экскаватора полосой, определяемой рабочими параметрами экскаватора и положением транспортных средств. Параметры забоя (ширина В и глубина Нз.) зависят от параметров экскаватора и от расположения транспортных средств.

При расположении транспортных средств на дне выемки (на уровне стоянки экскаватора) параметры забоя зависят, также от требований к профилю выемки и прямолинейности откоса. Их легко определить, зная параметры экскаватора и транспортных средств.

а) б) в)

Рис. 7.6. Схемы лобовых забоев

а) с разгрузкой в отвал; б) с погрузкой на а/м выше уровня стоянки; в) с погрузкой на а/м на уровне стоянки

При возможности выемки с «волнистым» откосом

(7.4)

(7.4)

При необходимости точного выдерживания профиля выемки и прямолинейности откоса

(7.5)

(7.5)

lпер = (0,6 ÷ 0,7)∙lх.р. (0,8 ÷ 1,2 м – для экскаваторов малой мощности, 1,5 ÷ 2,0 м – для экскаваторов средней мощности, 4,0 ÷ 6,0 м – для экскаваторов большой мощности).

При расположении транспортных средств выше уровня стоянки (на бровке выемки) параметры выемки зависят от условий погрузки грунта на транспорт (от односторонней или двусторонней разгрузки) (рис. 7.6,б).

При односторонней разгрузке

В = В1 + В2

В1 = Rp (7.6)

Нз = Нв – hтр. – a

где: втр. – ширина транспортных средств; С – расстояние от бровки откоса до транспортных средств; hтр. – высота транспортного средства; а – запас в положении ковша над транспортным средством в период разгрузки.

При 2-х сторонней разгрузке

В = 2В1 £ 2Rp (7.7)

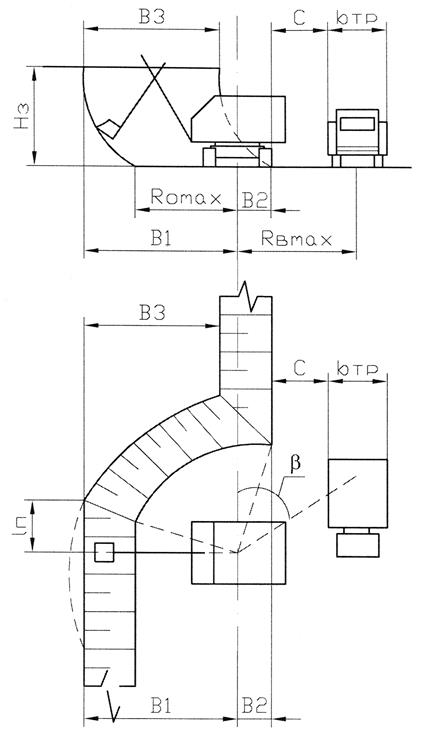

Боковой забой (рис. 7.7). Боковой забой применяется при разработке грунтов по одну сторону от оси проходки и погрузке грунта на транспортные средства при больших размерах выемки.

Рис. 7.7. Схема бокового забоя

Параметры забоя:

Вmax = B1max + B2max Hp £ Hp.max

– при работе с ровным откосом.

– при работе с ровным откосом.

B1max = Rp.max – при работе с волнистым откосом.

В2.max = Rв.max – 0,5 втр – С – при расположении транспорта на уровне оси поворота стрелы (b = 90°). (7.8)

В2.max = Rв.max Sinb - 0,5 втр. – С – при расположении транспорта впереди экскаватора. Обычно bср. = 70 – 90°. (7.9)

Ширина забоя:

Взаб. = В1 + В2 – (Rp – Rmax) (7.10)

Все обозначения прежние.

При значительных глубинах и больших размерах выемки (H > Hp max) она разбивается на ярусы и отдельные ленты – забои (рис. 7.8). Вход экскаватора в каждый ярус осуществляется проходной пионерной траншеей, глубина которой определяется условиями выгрузки грунта и расположением транспорта.

Число ярусов:  , (7.11) Число полных лент:

, (7.11) Число полных лент:  , (7.12)

, (7.12)

где: H – полная глубина выемки; Нз – максимальная высота забоя; В – ширина выемки в каждом ярусе поверху; Вп – ширина первой ленты (пионерной траншеи); Вл – ширина одной ленты разработки; nл – число полных лент в одном ярусе (с округлением до большего числа).

Рис. 7.8. Схема разработки котлована большой площади

а) план; б) разрез

1 – пионерская траншея; 2 – путь движения экскаватора; 3 – экскаватор

Примерные практические размеры высоты забоев для прямых лопат колеблются:

| Емкость ковша | Высота забоя |

| 0,5 | 3,5 |

| 1,0 | 4,5 |

| 2,0 | 5,1 |

| 3,0 | 6,1 |

| 4-5 | 6,1 |

| 6-8 | 6,5 |

7.3. Технология производства работ экскаваторами «обратная лопата»

Область применения

Применяется в основном при разработке грунта ниже уровня стоянки, для разработки грунтов в нешироких каналах, небольших котлованах, траншеях с крутыми откосами, при устройстве и очистке осушительных каналов, для нетяжелых грунтов, т.к. не имеет принудительного напора. В гидротехническом строительстве эти экскаваторы не получили большого распространения из-за того, что они выпускаются с ковшами небольшой емкости и с более низкой производительностью по сравнению с прямой лопатой.

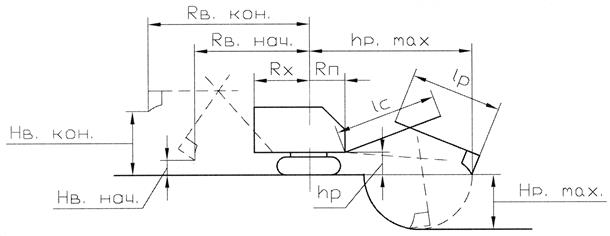

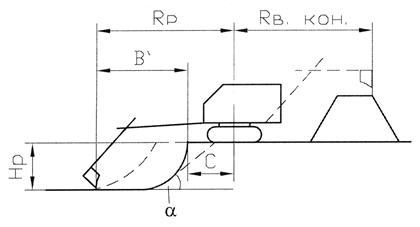

Основными рабочими параметрами (р. п.) являются (рис. 7.9 а): Ro – радиус резания на уровне поверхности земли, Rр.max – радиус резания на уровне наибольшей глубины резания, Hр.max – наибольшая глубина резания (от поверхности земли до дна забоя). (Последняя имеет два значения в зависимости от ширины разрабатываемой выемки: большее – при ширине выемки меньшей расстояния между гусеницами; меньшее – при более широких выемках). Rв.нач.; Rв.кон. – радиус выгрузки (начальный и конечный), Hв.нач.; Нв.кон. – высота выгрузки (начальная и конечная).

Рис. 7.9.а. Параметры экскаватора обратная лопата

Схема работы экскаватора обратная лопата

Разработка грунта производится копанием «на себя». При этом стрела обратной лопаты, в отличие от прямой лопаты, поднимается и опускается при каждом черпании. Угол ее наклона к горизонту a изменяется от +60° до –40°.

Рабочий цикл: копание, поворот на выгрузку, разгрузка ковша. Возвращение к месту копания.

Разработка грунта ведется лобовым или боковым забоем.

При лобовом забое (рис. 7.9 б) экскаватор перемещается по оси выемки и отсыпает грунт на транспорт или отвал. Такой способ применяется при разработке траншей, узких каналов и котлованов. В связных грунтах откосы выемок очень крутые, вплоть до вертикальных. Наименьшая ширина траншеи равна ширине ковша.

Рис. 7.9.б.в. Схемы работы экскаватора обратная лопата

б) лобовой забой (разрез и план), в) боковой забой

Вmin = В ковша (7.13)

Наибольшая возможная ширина выемки зависит от размещения отвалов грунта (при работе в отвал) из условия равенства объема выемки – объему отвала.

Вmax = j (размещения отвала или транспорта)

При работе на транспорт: Вmax » 1,6 R max (7.14)

Выемки большой ширины (В > 1,6 Rmax) разрабатывают боковым забоем (рис. 7.9 в). В этом случае обратная лопата размещается и передвигается сбоку от выемки, отсыпая грунт в односторонний отвал или в транспортные средства. При очень больших размерах выемки разработка ведется за несколько проходов.

7.4. Технология производства работ экскаваторами – драглайн

Область применения. Предназначен для разработки грунта ниже уровня стоянки и из-под воды. Ковш гибко связан со стрелой с помощью каната.

При емкости ковша qk =4,0 ÷ 4,3 м³– экскаваторы изготавливаются на гусеничном ходу.

При емкости ковша 4,0 ÷ 25,0 м³ как шагающие экскаваторы.

Очень эффективен при работе в отвал. Параметры даны на рис. 7.10.

Рис. 7.10. Схема последовательности разработки забоя экскаватором-драглайн

I – разработка забоя с первой стоянки, II-III – последовательность разработки забоя без заглубления (на уровне 0 забоя)

lnI – длинна первой передвижки при работе без заглубления, lnII = lnIII – то же для II и III передвижки, II` – контур разработки при работе с заглублением, lnI` – длина первой передвижки при работе с заглублением, lnII` – длина второй передвижки

Схема работы. Ковш опускается на грунт, включается тяговый механизм и ковш под действием собственного веса и тягового каната заглубляется в землю и перемещаясь, постепенно наполняется. После наполнения ковша включается подъемный механизм, и ковш отрывается от земли. На разгрузке тяговый трос ослабляется, и ковш под действием собственного веса опрокидывается.

Последовательность разработки забоя такова: (рис. 7.10): с первой стоянки драглайн разрабатывает элемент забоя в форме АВСД. Наклон линии ВС = m1 = j (вид грунта) (угол β = 45° – легкий грунт, 40° – средний, 30° – тяжелый).

АВ = li × Cosa – hп × Сtgg = li × Cosa – hп × m2 (7.15)

ДСmin = lk. – длина ковша

НI = j (lc, a, g, b) = j (lc, m1m2) – из геометрической схемы забоя.

Наклон линии АД – m2 (g) = j (вида грунта) (песок – g = 40 ÷ 45°; глина – g = 20 ÷ 30°).

После разработки 1-го элемента экскаватор перемещается на длину передвижки lп. При дальнейшей необходимости углубления забоя ковш должен опуститься в точку С, тогда:

l´п = mֽнֽ (7.16)

Если углубление не требуется, то ковш должен опуститься в точку Д, тогда:

l¢п = mֽнֽ + ДС (7.17)

При последующих передвижках и работе без заброса

Нмакс. = lc × Cosa × tgg – hп (7.18)

При средних значениях a » g = 30° имеем Нмакс. » 0,37 × lc.

При работе с забросом Нмакс. » (0,5 ÷ 0,6) lc.

Дата добавления: 2021-05-28; просмотров: 844;