Пути повышения производительности бульдозеров

Основной причиной снижения производительности является потери грунта при транспортировке.

Для уменьшения потерь и повышения Кн применяются: боковые открылки, козырьки, уширители отвалов (L увеличивают до 70 м), работа в траншее (рис. 8.6 д), работа с промежуточным валом (рис. 8.6 е), работа спаренными бульдозерами, перемещение грунта по траншее, резание грунта боковой кромкой, гребенчатое резание грунта.

Область применения (самостоятельно): разработка выемок до 2-х м, вскрышные работы, культурно-технические работы, планировка площадей и откосов с заложением до 1:1,75, обратные засыпки. В комплексе с другими машинами: работа в забоях с экскаваторами, разравнивание грунта в насыпях.

8.4. Производства земляных работ грейдерами

Грейдеры также относятся к землеройным транспортным машинам и представляют собой прицепные и полуприцепные машины, работающие в сцепе с гусеничными тракторами или колесными тягачами, самоходные машины (автогрейдеры) на пневмоходу.

В гидротехническом строительстве они в основном играют вспомогательную роль и применяются на профилировании дорог, возведении дорожных насыпей, устройстве боковых канав, планировке откосов насыпей и др.

Основным рабочим органом грейдеров является отвал.

Классифицируются грейдеры в основном по весу и мощности двигателя. Диапазон характеристик грейдеров, выпускаемых промышленностью, дан в таблице 8.3..

Таблица 8.3.

| Тип грейдера | Размер отвала, м | Масса, т | Мощность двигателя, квт | |

| длина без удлинителя | высота | |||

| Прицепные и полуприцепные | 3,0-3,7 | 0,4-0,7 | 2,8-4,65 | трактор |

| Самоходные | 3,7 | 3,35 | ||

| Автогрейдеры | 3,7-4,8 | 9,7-26,6 | 66-184 |

8.5. Производства земляных работ подъемно-транспортными машинами (погрузчиками)

Виды подъемнно-транспортных машин

К погрузчикам относят машины, используемые в основном, для погрузочно-разгрузочных работах.

Каждый вид погрузчиков имеет свои преимущества и недостатки и используется в зависимости от условий и технологии работ.

Подъемно транспортные машины могут быть одноковшовые (циклического действия) или многоковшовые (непрерывного действия), гусеничные или на пневматическом ходу.

Так у погрузчиков на гусеничном ходу высокая производительность и они способны развивать большое напорное усилие, необходимое для загрузки ковша. Пневмоколесные погрузчики более маневренны, с более высокими скоростями могут не только вести погрузочно-разгрузочные работы, но и транспортировать грузы.

Наибольшее распространение среди этой группы техники получили колесные погрузчики.

Колесные погрузчики это компактные, полноприводные машины, используемые в гидротехническом строительстве в основном для вспомогательных работ.

Все колесные погрузчики можно условно подразделить на фронтальные, экскаваторы-погрузчики, телескопические погрузчики и минипогрузчики.

Фронтальные погрузчики

Фронтальный погрузчик представляет собой специализированную погрузочную машину, которая предназначена для осуществления различных операций, связанных с захватом, подъемом, а также укладкой всевозможных сыпучих материалов.

Рис 8.7.а. Фронтальный погрузчик

Погрузчик способен транспортировать различные грузы в захватах или на ковше, осуществлять буксировку различных прицепов и другое оборудование на небольшие расстояния.

Фронтальный погрузчик отличается от экскаватора существенно меньшими габаритами и весом. Кроме того, фронтальный погрузчик по сравнению с экскаватором имеет более высокую грузоподъемность, обладает большей маневренностью и требует для работы меньше рабочего пространства. Следует отметить также высокую универсальность погрузчика, за счет использования различного съемного оборудования.

Сфера применения фронтальных погрузчиков очень широка. В зависимости от модификации они могут использоваться для погрузки сыпучих и искусственных материалов, выполнения земляных работ и планировки площадок, успешно применяются на складах, в портах и карьерах. А так же при различного рода монтажных работах. Как правило, погрузка осуществляется в бортовые автомобили или вагоны.

Свое название фронтальный погрузчик получил из-за того, что его основной рабочий орган – отвал, расположен спереди. Благодаря такому расположению отвала погрузчик способен производить разработку грунта, как в движении, так и стационарно. Благодаря полному приводу и большой мощности основного двигателя имеет повышенную проходимость и способен разворачиваться на одном месте.

Производительность погрузчиков оценивается по общим формулам, применяемым для определения производительности машин циклического действия. (глава 5)

Рабочий цикл фронтального погрузчика включает в себя: опускание ковша, движение машины вперед для его загрузки, подъем ковша, отъезд с разворотом и подъезд к месту выгрузки, разгрузка ковша, возвращение с разворотом к месту загрузки.

tц = tзагр.+ tподъ. + tтр. + tразгр. + tвозв. + tдоп., (8.12)

где tц – время одного цикла, tзагр, tподъ, tтр, tразгр, tвозвр, tдоп – время элементов цикла, соответственно загрузки, подъема, транспорта, разгрузки, возврата, дополнительные на повороты и переключение передач и т. д.

Отличие рабочего цикла погрузчика с задней разгрузкой в том, что после подъема ковша погрузчика, движение к месту выгрузки осуществляется задним ходом без разворота.

Одноковшовые фронтальные погрузчики оснащаются сменным рабочим оборудованием, что повышает их универсальность. Ковши различного вида и емкости, захваты, крюки, вилы, приспособления для погрузки длинномерных грузов. Подсоединение дополнительного оборудования осуществляется с помощью автоматической сцепки.

Фронтальные погрузчики могут обеспечить разгрузку в бок, с помощью специальных гидроцилиндров.

В зависимости от выполнения погрузочно-транспортных операций каждый автопогрузчик выступает либо технологически самостоятельной подъемно-транспортной машиной, либо входит в комплект средств механизации погрузочно-разгрузочных работ объекта применения. Хотя объекты применения автопогрузчиков различаются по назначению и организации работ, однако технология производства погрузочно-транспортных операций автопогрузчиками – одинакова.

Особенность производства погрузочно-разгрузочных и транспортных работ заключается в том, что поднимаемый и перевозимый погрузчиками груз не может иметь большой размер по высоте, из-за чего резко уменьшается обзорность впереди лежащей дороги из кабины водителя.

Для безопасной работы погрузчика требуется специальная подготовка дорог и площадок с соблюдением допустимых уклонов. Лучше всего колесные погрузчики работают на ровной незагроможденной поверхности.

Автопогрузчик, работающий в стесненных условиях, может развивать скорость до 22 км/час.

Электропогрузчик в аналогичных условиях развивает скорость до 12 км/час.

Транспортная скорость фронтального погрузчика может доходить до 40-45км/час, что позволяет эффективно использовать эти машины при перевозке грузов на небольшие расстояния в пределах строительной площадки.

К основным техническим параметрам погрузчиков относится грузоподъемность, высота подъема, тип двигателя, тип грузоподъемника, трансмиссии, количество секций гидрораспределителя.

Телескопические погрузчики

Телескопический погрузчик это машина, сочетающая в себе функции вилового и одноковшового погрузчиков с телескопической стрелой.

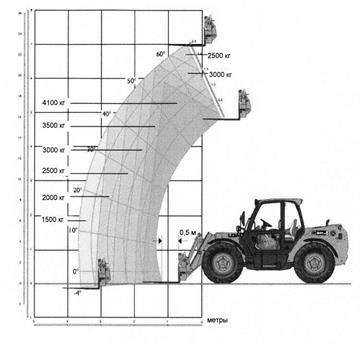

Рис.8.7.б. Телескопический погрузчик

Одним из главных преимуществ использования в работе погрузчиков с телескопической стрелой, является их универсальность, т.к. эти машины способны грузить, как сыпучие материалы, так и контейнеры. А при необходимости выполнять роль подъемника с рабочей платформой

для персонала.

Высота подъема стрелы может доходить до 17-20 м.

Погрузчики с телескопической стрелой находят широкое применение в гражданском и промышленном строительстве, сельском хозяйстве, различных областях промышленности.

Погрузчики, как правило, создаются на базе специальных самоходных шасси с гидрообъемной трансмиссией, со всеми ведущими и управляемыми колесами.

К особенностям этой модели следует отнести возможность нивелирования рамы в поперечном направлении за счет специальной подвески ходовой части. Это позволяет обеспечить необходимую устойчивость при работе на уклонах и пересеченной местности.

Погрузчики этого типа, для большей устойчивости, могут иметь выносные опоры специальной конструкции.

При работе с выносными опорами за счет увеличения продольной устойчивости грузоподъемность, на максимальной высоте подъема, повышается более чем на 20 %, а при небольшом вылете почти втрое.

Погрузчики с телескопической стрелой способны передвигаться в рабочем диапазоне со скоростью до 7 км/час, а в транспортном диапазоне до 30 км/час.

Для обеспечения максимального радиуса разворота, колеса переднего и заднего мостов могут поворачиваться в разные стороны или в одну сторону, для передвижения боком. При транспортных пробегах управляются только передние колеса.

На погрузчиках, как правило, устанавливается двух или трехсекционная телескопическая стрела. Оголовок стрелы снабжен устройством, для быстрой смены рабочих органов с механической или гидравлической фиксацией. Погрузчики могут быть оснащены системой контроля нагрузки с визуальной или звуковой сигнализацией.

При производстве работ на автопогрузчике надо иметь в виду, что по ширине рабочего оборудования, поднимаемый груз должен быть расположен равномерно и согласно грузовой диаграммы погрузчика.

Рис.8.7.в. Грузовая диаграмма

Комплект сменных рабочих органов обеспечивает универсальность и включает ковши различной емкости с зубьями и без, вилы для штучных и тарных грузов, вилы и ковши с челюстным захватом, двухчелюстные ковши, крановый гусек, бадьи для бетона с механическим или гидравлическим открыванием шибера, платформы для подъема людей и т.д.

Экскаваторы-погрузчики

Машина, которая называется экскаватор-погрузчик это многоцелевая машина, которая представляет собой сочетание фронтального погрузчика и экскаватора.

Рис.8.7.г. Экскаватор-погрузчик

Эта машина, благодаря большому количеству сменного оборудования, широко используется в промышленном и гражданском строительстве, при производстве земляных работ и благоустройстве территории, ремонте дорог и при погрузочно-разгрузочных операциях.

В комплект дополнительного навесного оборудования этой машины входит широкий спектр различных предметов: ковши, обратная лопата, планировочные ковши ( в т.ч. и поворотные), профильные ковши, челюстные ковши, которые используются, как для копания, так и для захвата и подъема грузов (таких как бордюрные камни, доски бревна и т.п.), а также различного вида погрузочные ковши.

В качестве навесного оборудования экскаваторов-погрузчиков могут использоваться гидромолоты. Энергия удара и масса гидромолотов сбалансированы и обеспечивают минимальную отдачу на рукоять и стрелу экскаваторов-погрузчиков. На стрелу экскаватора может также устанавливаться гидравлическая вибро-трамбовка или фреза-планировщик, которые навешиваются вместо ковша. На фронтальный механизм помимо ковшей может устанавливаться бункер для бетона, виловые захваты, челюстной ковш, подъемный крюк. Для уборки асфальтового покрытия автомобильных дорог может использоваться фронтальная дорожная щетка с гидравлическим приводом, а для уборки снега – шнековый ковш. Экскаваторы-погрузчики могут быть оснащены разнообразным гидравлическим ручным инструментом: дисковые пилы, гидравлический отбойный молоток, гидравлическая дрель и гидравлический перфоратор, могут присоединяться различного рода погружные насосы.

С экскаваторами-погрузчиками может применяться различного рода бурильное оборудование. Это оборудование очень удобно для быстрой установки всевозможных опор и столбов. Навешивание бурильного оборудования на экскаваторы-погрузчики, оборудованные устройствами быстрой сцепки, занимает минимальное время и не требует больших трудозатрат. Оборудование состоит из гидравлического привода, шнеков различного диаметра, удлинителей шнеков и подвесной системы. Ассортимент шнеков включает в себя, как обычные шнеки для бурения по грунту, так и шнеки с твердоплавными коронками, для бурения по абаразивным грунтам и мягким скальным породам.

Минипогрузчики

Минипогрузчики – это машины, несущие в себе характеристики больших машин в компактных габаритах.

Рис.8.7.д Минипогрузчик

Они обладают эксплуатационной простотой, комфортабельностью, долговечностью и универсальностью. Грузоподъемность погрузчиков достаточна для использования большого количества навесного оборудования (более 60 видов агрегатов). Несмотря на малые габариты, эти погрузчики обладают достаточно высоким вылетом стрелы (более 3 м) и относительно большой грузоподъемностью. Из-за малых размеров они особенно незаменимы при производстве погрузочно-разгрузочных работ в стесненных условиях.

Универсальность и сравнительно невысокая цена, на технику такой грузоподъемности, обуславливает ее широкое применение.

Для производства работ в сложных условиях, где требуется повышенная проходимость техники, на строительных площадках применяют минипогрузчики на гусеничном ходу.

Рис.8.7.е. Минипогрузчик на гусеничном ходу.

Из представленных, на сегодняшний день, на рынке машиностроительной техники производителей наиболее востребованной является продукция ведущих мировых производителей: «Caterpillar», «Volvo», «JCB», «Daewoo» и другие. Наиболее популярными российскими производителями являются Орловский и Донецкий заводы.

ГЛАВА 9. Возведение качественных насыпей

9.1 Качественные насыпи и состав технологических процессов

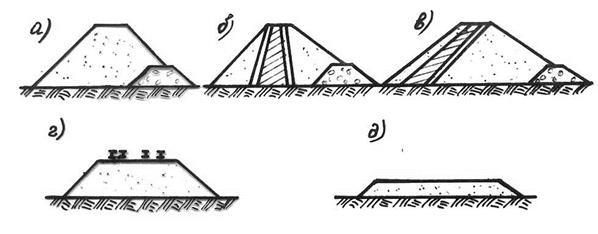

К качественным насыпям относятся насыпи, удовлетворяющие определенным требованиям к ним, например по составу и характеристике грунтов, плотности, водонепроницаемости, устойчивости и т.д. Отсюда и различные требования как и к конструкции так и к технологии их возведения. Это – земляные плотины, дамбы, перемычки, обратные засыпки, земляное полотно автодорог, железных дорог и т.д. (рис.9.1).

Рис.9.1. Основные типы сооружений из качественных насыпей.

а, б, в – плотины соответственно однородные, неоднородные с ядром, неоднородные с экраном, г – насыпь под железную дорогу, д – насыпь под автомобильную дорогу.

Наиболее характерными типами сооружений в речном гидротехническом строительстве являются плотины. При этом, в зависимости от материала их тела, материала противофильтрационного устройства и способа возведения различают основные типы плотин, указанные в табл.9.1.

Таблица 9.1.

| Тип плотины | Отличительные признаки |

| Земляная насыпная | Грунты от глинистых до гравийно-галечниковых; отсыпают насухо с уплотнением или в воду |

| Земляная намывная | Грунты от глинистых до гравийно-галечниковых; намывают средствами гидромеханизации |

| Каменно-земляная | Грунты тела - крупнообломочные; противофильтрационных устройств – от глинистых до мелкопесчаных |

| Каменно-набросная | Грунты тела - крупнообломочные; противофильтрационные устройства – из негрунтовых материалов |

Технология возведения качественных насыпей должна быть такой, чтобы были удовлетворены все требования, предъявляемые к качеству сооружения. Эти требования устанавливаются на основе проведения комплекса расчетов по определению напряженно-деформированного состояния и фильтрационной прочности элементов плотины.

Для выявления свойств материалов, используемых в насыпи, вначале производятся соответствующие изыскания местных строительных материалов.

Далее составляются различные варианты плотины, как по конструкции, так и по технологии возведения. На основании технико-экономического сравнения выбирается оптимальный и для него составляется окончательный проект и разрабатывается окончательная технология.

Для качественных насыпей используется обычно качественный грунт из полезных выемок или карьеров. В принципе, для земляной плотины пригодны почти все виды мягких грунтов, за исключением плывунных, илистых и трудно разрабатываемых глин.

Отсыпка грунта в насыпи всегда производится отдельными слоями. Слои могут быть как горизонтальными, так и наклонными.

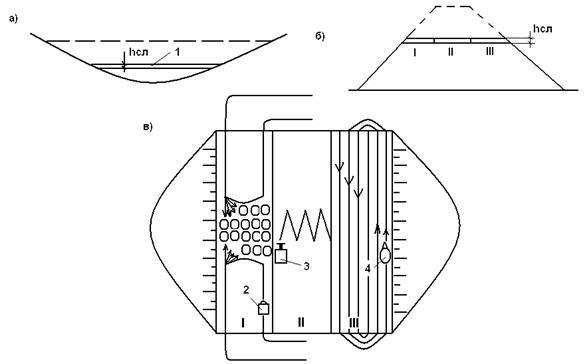

Послойная отсыпка включает несколько технологических процессов (рис.9.2):

1. Подготовка поверхности;

2. Отсыпка грунта;

3. Разравнивание;

4.Дополнительная обработка грунта до требуемых технологических свойств (увлажнение, подсушка и др.);

5. Уплотнение;

6. Контроль качества.

Рис. 9.2. Схема отсыпки однородной плотины (насыпи)

а – разрез по оси насыпи, б – поперечное сечение насып, в – план на отметке насыпи (разбивка на карты отсыпки).

I,II,III – карты отсыпки соответственно: отсыпка и увлажнение, послойное разравнивание, уплотнение: 1 – слой отсыпки, 2 – землевоз, 3 – бульдозер, 4 – уплотняющая машина.

Устройство насыпи начинается с подготовки основания. Это – удаление деревьев, кустарников, растительного слоя. Растительный слой удаляется бульдозерами, скреперами. Для лучшего контакта основание рыхлится. Если насыпь возводится не сразу, то оставляется защитный слой, который удаляется непосредственно перед отсыпкой. Толщина слоя: 20 – 30 см при отсыпке– до зимы, до 1 – 1,5 м – если насыпь предусматривается зимой. После подготовки основания составляется акт на «скрытые работы». Основание принимается приемочной комиссией.

Подготовка поверхности в процессе отсыпки заключается в рыхлении верхнего укатанного слоя. Отсыпка грунта производится, как правило, самосвалами, скреперами или другими транспортными средствами (конвейеры). Разравнивание производится обычно бульдозерами слоями требуемой величины.

Дополнительная обработка грунта заключается в доведении грунта до требуемой кондиции по влажности.

Для обеспечения непрерывности процесса поверхность насыпи разбивается на отдельные участки – карты, на которых последовательно производятся все технологические операции.

Дата добавления: 2021-05-28; просмотров: 667;