Забои экскаватора – драглайн

Также как и при другом оборудовании, экскаватор – драглайн производит выемки боковым и лобовым забоями.

При боковом забое экскаватор перемещается по бровке выемки. Параметры забоя определяются исходя из описанного выше для 1-ой стоянки.

При лобовом забое экскаватор идет по оси выемки и разрабатывает грунт на себя. При этом может быть достигнут Нмакс..

В зависимости от конкретных условий выемки, транспортировки и размеров выемки могут применяться и более сложные схемы забоев: продольно-лобовыми ходами; поперечно-лобовыми ходами; челночная схема; поперечно-челночная схема и другие. При этом экскаватор-драглайн работает только в отвал по условиям техники безопасности.

7.5.Технология производства работ экскаватором - грейфером

Область применения – для разработки грунта выше и ниже уровня стоянки. Особенное распространение получил на погрузочно-разгрузочных работах.

Оборудован специальными ковшами (2-х, 3–4-х и даже 12 лепестковыми). Ковш грейфера набирает грунт с площади приблизительно равной площади раскрытия ковша в плане. Эта особенность позволяет использовать экскаваторы с грейферными ковшами для устройства малых по площади, но глубоких выемок (траншеи, шахты, малые котлованы). Ковш грейфера врезается в грунт только под действием собственного веса, поэтому грейферный ковш тяжелый и имеет наибольшую массу, приходящуюся на единицу емкости ковша. Глубина копания (резания) зависит от канатоемкости барабанов лебедок.

В гидротехническом строительстве – грейфер вспомогательный механизм и применяется для разработки глубоких колодцев, узких траншей и котлованов, для выемки грунта из-под воды, в частности для разборки перемычек, разработки каналов.

7. 6. Производительность экскаваторов

Для определения производительности экскаваторов воспользуемся общими формулами для определения производительности машин циклического действия (глава 5).

Пэч = qц × nц × kв , qц = qk × kз,

,

,  (7.19)

(7.19)

где qц – фактический объем грунта в ковше экскаватора, nц – число циклов в час, kв – коэффициент использования внутрисменного рабочего времени, А – переходный коэффициент, равный 3600, 60, 1 – соответственно при определении времени цикла tц в сек, мин, часах. Для экскаватора обычно tц определяют в сек. Тогда А = 3600 и  ,

,

tц – продолжительность рабочего цикла, qк – геометрическая емкость ковша экскаватора, kз – коэффициент загрузки ковша экскаватора, kн – коэффициент наполнения ковша, kр – коэффициент разрыхления грунта.

Раскроем значения некоторых из этих параметров.

Коэффициент использования внутрисменного рабочего времени по опыту эксплуатации равен kв ³ 0,85 при работе в отвал, kв ³ 0,75 при работе на транспорт.

Коэффициент наполнения ковша:

kн = j (типа и категории грунта, типа экскаватора).

При разработке рыхлых грунтов прямой лопатой kн = 0,95 ÷ 1,5; драглайном –

kн = 0,8 ÷ 1,3; грейфером – kн = 0,6 ÷ 1,0. При разработке плохо взорванной скалы

kн = (0,75 ÷ 0,9), (0,55 ÷ 0,8), (0,3 ÷ 0,4) соответственно для прямой лопаты, драглайна, грейфера.

Коэффициент разрыхления грунта:

kр = j (тип и категория грунта) » 1,1 ¸ 1,5.

Время рабочего цикла tц =j (qк, условий работы),

Рабочий цикл tц экскаватора включает: копание, поворот, выгрузку, обратный поворот

tц = tкоп. + tпов. + tвыгр. + tвозвр. + tожид.тр-та = j (qк., группа гр., aпов., Nтрансп., ky) (7.20)

tкоп. = j (qк, толщины стружки hстр, длины стружки lстр, скорости движения ковша, квалификации машиниста kу) =j (qк, hстр, lстр, Vк, kу) (7.21) hстр =j ( типа грунта, длины стружки, qк )

при lстр=Нзабоя ;  ;

;

Vк = 0,75 – 1,0 м/с , tпов. = j (aпов.). (7.22)

Каждый градус угла поворота увеличивает tц на 1%, поэтому рационально работать при aмин. £ 90º.

t выгр. = j (qк, констр. ковша, W) = 1 ÷ 3 с. (7.23)

Большое влияние на tц оказывают условия работы машиниста, поэтому для увеличения производительности требуется улучшение конструкции экскаваторов и улучшение эргономических требований (ky). В целом tц при aпов. = 90º равно tц = 15 ÷ 30 с, в зависимости от типа экскаватора и условий выгрузки. Для драглайна tц » 15 ÷ 40 с. Для грейфера tц » 15 ÷ 25 с.

Общая производительность при погрузке на транспорт колеблется в пределах 70 ÷ 100 м³/час на 1 м³ емкости ковша для I группы грунта и 35 ÷ 50 м³/час для IV категории.

Пользуясь вышеприведенными формулами и рекомендациями, можно определить производительность при различных параметрах забоя экскаватора и из условия максимальной производительности выбрать оптимальные.

Имеется и иной подход к определению оптимальных параметров, в частности ширины забоя, основанный на более детальном рассмотрении времени цикла и потерь рабочего времени (см. Приложении 1). Но его применение связано с необходимостью детализации конкретных потерь рабочего времени и определения kв , что практически затруднительно.

При определении эксплуатационной производительности за более длительный период требуется определить расчетное число рабочего времени за расчетный период, исходя из годового режима работы экскаватора Трч.год (глава 5).

;

;  (7.24)

(7.24)

Трч.год = j (температурных зон, типа экскаватора).

По результатам расчетов и опытным данным для экскаваторов Трч.год » 3500 ÷ 2500 ч.

При отсутствии или недостаточности исходных данных для определения Трч и использовании Кик – коэффициента использования календарного времени года часто пользуются формулой:

Пгод = Пч × Ткч.год × Кик (7.25)

По опыту для экскаваторов Кик.год » 0,38 ÷ 0,33 (» 0,4 ÷ 0,3) в зависимости от температурных зон.

При работе экскаватора на транспорт существенное влияние оказывают условия погрузки, число и емкость транспортных средств. Производительность увеличивается при увеличении емкости транспорта, сокращении интервалов в подаче транспорта.

Наиболее эффективна работа экскаватора на транспорт, когда вместимость транспортной единицы в 4-5 раз больше емкости ковша экскаватора. Интервалы в подаче транспорта также существенно влияют на производительность, особенно для больших емкостей транспорта.

ГЛАВА 8. Производства земляных работ землеройно-транспортными машинами

8.1. Виды землеройно-транспортных машин

К землеройно-транспортным машинам относятся машины, у которых рабочий орган осуществляет набор грунта одновременно с движением машины, т.е. машина одновременно разрабатывает и перемещает грунт и при заполнении рабочего органа может его транспортировать. К таким машинам относятся: скреперы, бульдозеры, грейдеры. Их преимущества относительно землеройных машин заключаются:

· в более высокой производительности на 1 т. веса (Пудельн. = 4,6 м³/час на 1 т. веса, а у ЭШ 4/40 Пуд. = 2,3 м³/час на 1 т. веса);

· в отсутствии необходимости устройства специальных дорог;

· в транспортировке грунта без дополнительных транспортных машин.

В тоже время им свойственны и существенные недостатки:

· невозможность работы в глубоких и небольших в плане котлованах сложной формы;

· относительная небольшая экономически оправданная дальность перемещения;

· сложность работы машин с увлажненными и мокрыми грунтами.

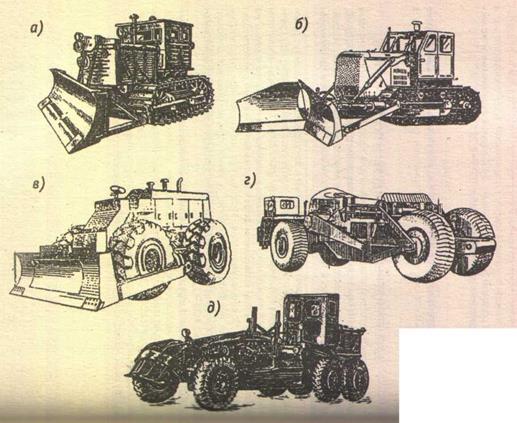

Общий вид отдельных типов землеройно-транспортных машин дан на рис 8.1.

Рис.8.1. Землеройно-транспортные машины

а, б – бульдозер с неповоротным и поворотным отвалом, в – бульдозер на пневмоходу, г – самоходный скрепер, д - автогрейдер

8.2. Технология производства земляных работ скреперами

Типы скреперов

Скрепер – это самоходная или прицепная землеройно-транспортная машина с рабочим органом в виде ковша на пневмоколесах, снабженного в нижней части ножом для срезания слоя грунта (рис.8.1.д). При наличии собственного привода скрепер называют самоходным. Прицепные скрепера буксируются гусеничными или колесными тракторами.

По способу загрузки различают скреперы с заполнением ковша за счет подпора грунта при резании и с заполнением ковша с помощью загрузочного устройства.

У скреперов первого типа срезание стружки грунта и заполнение ковша осуществляется за счет силы тяжести ведущих колес скрепера и гусениц тягача. Такие скреперы выпускаются как прицепные, так и самоходные

У скреперов второго типа заполнение ковша осуществляется элеватором, что обеспечивает загрузку ковша без толкача. Такие скреперы выпускаются в основном самоходными. Преимущество этих скреперов – заполнение ковша с «шапкой». Недостаток – трудность использования на влажных глинистых грунтах.

За рубежом имеются скреперы со шнековым элеватором, который обеспечивает более быстрое и полное заполнение ковша и повышает производительность.

По принципу управления рабочим органом различают скреперы с канатно-блочным и с гидравлическим управлением. У скреперов с гидравлическим управлением подъем/ опускание ковша и заглубление режущей кромки в грунт осуществляется принудительно с помощью гидроцилиндров. Это позволяет регулировать толщину срезаемой стружки, сокращать время набора грунта и разрабатывать более плотные грунты.

Наиболее современные скреперы – автоматизированные типа ДЗ-172,5, снабженные лазерным устройством, обеспечивающим стабильность заданных параметров стружки.

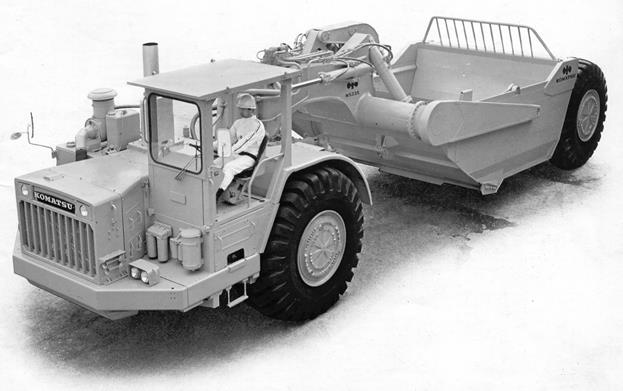

Рис.8.1.е. Вид современного скрепера.

Наибольшее распространение в строительстве получили самоходные скреперы с гидравлическим управлением. Они более маневренны, более скоростные, имеют большую производительность в 1,5 - 2,0 раза по сравнению с прицепными скреперами той же вместимости.

Различают скреперы малой (до 3м³), средней (3-10м³) и большой (более 10м³) емкости.

Промышленностью серийно выпускаются прицепные скреперы с ковшами 3,0 – 15 м³, работающие с тягачами мощностью 75 – 330 л.с. и самоходные скреперы с ковшами 8 -25 м³.

В целом отечественная и зарубежная промышленность выпускает скреперы с большим диапазоном характеристик. Диапазон некоторых характеристик выпускаемых промышленностью скреперов дан в таблице 8.1.

Таблица 8.1. Диапазон характеристик скреперов

| Тип | Мощность двигателя | Вместимость ковша | Ширина резания | Толщина отс. слоя | |

| Геометрич. | С шапкой | ||||

| кВт | м³ | м³ | м | м | |

| Отечественные | |||||

| Прицепные | 59-243 | 3,5-10 | 4,0-12,5 | 1,9-3,0 | 0,2-0,5 |

| Полуприцепные и самоходные | 121-265 | 3,5 - 12 | 4,5-16 | 2,4-3,4 | 0,15-0,5 |

| Зарубежные | |||||

| 190-450 | 6 - 26 | 8,4-33,6 | 2,9-3,85 | 0,37-0,6 |

Пример современного скрепера ДЗ-13Б приведен на рис. 8.1.ж.

Рис. 8.2.ж. Скрепер ДЗ-13Б

1 – одноосный тягач БелАЗ-7442, 2 – электрооборудование, 3 – седельносцепное устройство, 4 – рычажный механизм заслонки, 5 – заслонка, 6 – тяговая рама, 7 – ковш, 8 – задняя стенка, 9 – пневмосистема тормозов, 10 - колесо

Скрепер предназначен для послойной разработки грунтов, не содержащих каменистых включений крупностью более 350 мм. Набор грунта производится с помощью трактора-толкача класса 25-35 с соответствующим толкающим устройством. Управление рабочим органом - гидравлическое. Вместимость ковша 23 м³, грузоподъемность – 30 т.

Многие скреперы оборудованы системой «Копир-Стабилоплан-10л», которая обеспечивает автоматическое управление гидроцилиндрами подъема-опускания ковша для выдерживания заданного положения режущей кромки, подсыпки и выемки планируемой поверхности.

Выборочная номенклатура отечественных скреперов дана в таблице 8.2.

Таблица 8.2. Выборочная номенклатура отечественных скреперов

| Марка | Мощность двигателя, кВт | Вместимость ковша, геом/с шапкой, м³ | Ширина резания | Толщина отсыпки | Наив. скорость движения, км/ч |

| Прицепные | |||||

| ДЗ-30 | 3/3,5 | 1,9 | 0,3 | 10,8 | |

| ДЗ-20 | 7/9 | 2,62 | 0,3 | 10,1 | |

| ДЗ-111А | 4,3/5,5 | 2,43 | 0,4 | 9,3 | |

| ДЗ-77А | 8,8/10 | 2,75 | 0,4 | 10,5 | |

| ДЗ-172.5.03 | 8,8/11 | 2,75 | 0,4 | 10,5 | |

| ДЗ-79 | 15/18 | 3,02 | 0,5 | 10,4 | |

| Полуприцепные и самоходные | |||||

| ДЗ-87-1 | 4,5/6 | 2,43 | 0,41 | ||

| ДЗ-11П | 8/10 | 2,78 | 0,475 | ||

| ДЗ-13Б | 16/23 | 3,43 | 0,15-0,51 |

Технология работ

Скреперы предназначаются для послойного срезания, перемещения, послойной отсыпки, разравнивания и частичного уплотнения грунтов. В гидротехническом строительстве они в основном применяются при строительстве каналов, разработке крупных котлованов, карьеров и отсыпке плотин.

Во время движения скрепера ковш опускается, врезается ножом в грунт и заполняется. После наполнения ковш приподнимается и транспортируется к месту выгрузки. Разгружается ковш опрокидыванием вперед или назад (свободная выгрузка), или посредством специальных приспособлений (принудительная выгрузка). Высыпающийся грунт разравнивается ножом.

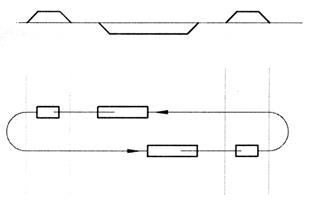

Набор грунта скрепером можно вести только на прямом участке. Минимальная длина прямого участка (рис. 8.2).

Рис. 8.2. Схема рабочего забоя скрепера

а) вертикальный, б) план

Lск – длина скрепера, Lн – длина пути набора грунта, Lтр – длина трактора (тягача)

Lпр.min = lн. + lск. + lт.

где lн. – длина участка наполнения ковша, lск. – длина скрепера, lт. – длина тягача.

Длина участка наполнения ковша определяется из условия полного наполнения ковша на прямолинейном участке:

(8.1)

(8.1)

где: qк – геометрическая емкость ковша,  ; hс – толщина стружки резания (0,08-0,25 в зависимости от типа грунта); вк – ширина ковша (2-3 м), в зависимости от емкости ковша qк; кс – коэффициент неравномерности толщины стружки (» 0,7); кн – коэффициент наполнения ковша; кр – коэффициент разрыхления грунта, зависящий от типа грунта.

; hс – толщина стружки резания (0,08-0,25 в зависимости от типа грунта); вк – ширина ковша (2-3 м), в зависимости от емкости ковша qк; кс – коэффициент неравномерности толщины стружки (» 0,7); кн – коэффициент наполнения ковша; кр – коэффициент разрыхления грунта, зависящий от типа грунта.

Все эти показатели зависят от емкости ковша и типа грунта: hр.мах»0,15-0,35; lн»15-20м.

Длина участка выгрузки (разгрузки)

(8.2)

(8.2)

hотс. – толщина слоя отсыпки » 0,35 – 0,5 м.

Резание грунта может производиться по нескольким схемам: с постоянной толщиной стружки; с переменной (клиновидной) толщиной; «гребенчатая», «клевками».

Предельные уклоны движения могут быть найдены исходя из равенства тягового сопротивления и силы тяги на крюке. Примерно они равны 0,12-0,15 – для подъема в груженом состоянии; 0,1-0,3 –при загрузке ковша.

Общая схема движения скрепера по циклу – разработка-выгрузка зависит от размеров выемки и насыпи и дальности транспортировки. В основном, применяется 2 схемы – продольная и поперечная. При этом могут быть следующие разновидности движения скреперов (рис.8.3): а) кольцевая; б) по восьмерке; в) по змейке; г) продольно-челночная; д) поперечно-челночная; е) спиральная.

Рис. 8.3. Схемы движения скреперов

а) кольцевая, б) по восьмерке, в) по змейке, г) продольно-челночная, д) поперечно-челночная, е) спиральная.

Выбор типа и мощности скрепера зависит от объемов работ, габаритов выемки и условий работ (уклоны местности, возможность маневрирования) и дальности транспортирования. Целесообразная дальность транспортирования зависит от типа скрепера: 400-800 м – для прицепных скреперов, до 3000 м – для самоходных скреперов, больше 3000 м – быстроходные самоходные скрепера.

Дата добавления: 2021-05-28; просмотров: 687;