Резервуары и резервуарные парки НПС

5.2.1.1 Поскольку эксплуатационные участки соединяются друг с другом через РП, то это обеспечивает большую устойчивость функционирования системы МТ, так как в течение некоторого времени (в случае проблем с перекачкой из, соседнего участка) каждый эксплуатационный участок может вести перекачку нефти/нефтепродуктов независимо от соседних участков, используя для этого запас нефти/нефтепродуктов своих резервуаров.

К резервуарам, предназначенным для хранения нефти/нефтепродуктов, предъявляются следующие требования:

- герметичность;

- несгораемость;

- надёжность (работоспособность, безотказность);

- экономичность;

- индустриальность, т.е. отдельные элементы резервуаров должны изготовляться в заводских условиях и легко монтироваться на строительной площадке.

5.2.1.2 Всем приведенным выше требованиям в большей степени отвечают резервуары типа РВС (резервуары вертикальные стальные).

5.2.1.3 Назначение РП:

- компенсирует разбаланс производительности добычи и перекачки;

- роль аварийной емкости, в которую принимается нефть/нефтепродукты при аварии на объектах МТ;

- подготовка нефти/нефтепродуктов для транспорта по трубопроводу (отстаивание от воды и мехпримесей, смешение нефтей и др.)

5.2.1.4 Суммарный, полезный объем РП составляет:

- для ГНПС МТ от двух до трех суточного объема перекачки;

- для ГНПС эксплуатационного участка от 0,3 до 0,5 суточного объема перекачки;

- для ГНПС эксплуатационного участка, где проводятся приемо-сдаточные операции от 1,0 до 1,5 суточного объема перекачки.

5.2.1.5 В соответствии с этим РП размещаются:

- на головной НПС;

- на границах эксплуатационных участков;

- в местах подкачки нефти с близлежащих месторождений или сброса нефти попутным потребителям.

РП в конце МТ является либо сырьевой парк нефтеперерабатывающего завода, либо резервуары крупной перевалочной нефтебазы или пункта налива.

5.2.1.6 Резервуары для хранения нефти/нефтепродуктов могут быть подразделены по следующим признакам:

а) по материалу, из которого они изготовлены:

- металлические;

- неметаллические (железобетонные, резинотканевые, из синтетических материалов, ледогрунтовые, каменные, земляные, емкости в соляных пластах, в горных выработках);

б) по технологическим операциям:

- резервуары для хранения маловязких высокоиспаряющихся нефтей и нефтепродуктов;

- резервуары для хранения высоковязких и высокозастывающих нефтей и нефтепродуктов;

- резервуары-отстойники;

- резервуары для смешивания;

- другие;

в) по величине рабочего избыточного давления в газовом пространстве резервуара:

- резервуары низкого давления, в которых давление внутри резервуара мало отличается от атмосферного (избыточное давление менее 2,0 кПа);

- резервуары повышенного избыточного давления (избыточное давление от 2,0 до 7,0кПа);

- резервуары высокого избыточного давления (избыточное давление 7,0 кПа и более);

г) по отношению к поверхности земли:

- наземные;

- надземные;

- подземные.

д) по конструкции:

1) стальные резервуары:

- вертикальные цилиндрические (тип РВС) со стационарными крышами;

- горизонтальные цилиндрические (тип РГС);

- с плавающими крышами и с понтонами; шаровые;

- емкости сложных конструкций (каплевидные, торовые и т.д.);

2) железобетонные резервуары могут быть выполнены из монолитного или сборного железобетона, по виду они бывают цилиндрические и прямоугольные в плане.

5.2.1.7 В системе МТ применяют вертикальные и горизонтальные стальные резервуары, а также железобетонные резервуары.

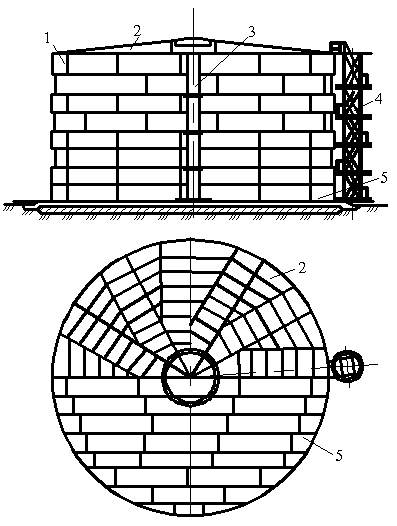

Вертикальные стальные цилиндрические резервуары со стационарной крышей (тип РВС) представляют собой цилиндрический корпус, сваренный из стальных листов размером 1,5x6 м, толщиной от 4 до 25 мм, со щитовой конической или сферической кровлей. Схематичное изображение такого резервуара приведено на рисунке 5.1.

При изготовлении корпуса длинная сторона листов располагается горизонтально. Один горизонтальный ряд сваренных между собой листов называется поясом резервуара. Пояса резервуара соединяются между собой ступенчато, телескопически или встык.

Щитовая кровля опирается на фермы и на центральную стойку (у резервуаров большой емкости).

1 – корпус

2 – щитовая кровля

3 – центральная стойка

4 – шахтная лестница

5 – днище

Рисунок 5.1 – Вертикальный цилиндрический резервуар строительным

объемом 5000 м3 щитовой кровлей

Днище резервуара сварное располагается на песчаной подушке, обработанной с целью предотвращения коррозии битумом, и имеет уклон от центра к периферии. Этим обеспечивается более полное удаление подтоварной воды.

Резервуары типа РВС сооружаются строительным объемом от 100 до 50000 м.

Недостатком такой конструкции является высокая скорость испарения нефти/нефтепродуктов (летучих фракций).

Для сокращения потерь нефти/нефтепродуктов от испарения вертикальные цилиндрические резервуары оснащают понтонами и плавающими крышами. При этом также возникают проблемы электризации-заземления, возможного заклинивания или потопления понтона, но эти проблемы более просто решаются.

5.2.2 Специальное оборудование резервуаров

5.2.2.1 Нормальная эксплуатация резервуаров обеспечивается специальным оборудованием, смонтированном на них. На резервуарах типа РВС как правило устанавливается следующее оборудование, отвечающее требованиям нормативных документов и предназначенное обеспечить их надежную эксплуатацию, а также снижение потерь нефти/нефтепродуктов от испарения:

- подъемная лестница;

- дыхательные клапаны;

- предохранительные клапаны;

- диски-отражатели;

- вентиляционный патрубок;

- люк световой;

- люк замерный;

- люки-лазы;

- приемораздаточные патрубки;

- сифонный кран;

- система размыва донных отложений;

- прибор для замера и дистанционной передачи уровня нефти/нефтепродуктов в резервуаре;

- стационарный пробоотборник сниженного типа;

- система и средства пожаротушения и орошения резервуара;

- газоуравнительная система;

- система молниезащиты резервуара;

- система защиты резервуара от статического электричества;

- система защиты резервуара от коррозии;

- система компенсации нагрузок на стенку резервуара (СКНР).

5.2.2.2 Подъемная лестница предназначена для подъема обслуживающего персонала на кровлю резервуара для проведения работ по обслуживанию оборудования, для ручного замера уровня нефти/нефтепродукта и уровня подтоварной воды, а также для отбора точечных проб. Лестница к корпусу резервуара крепится шарнирно. По конструкции лестницы могут быть как шахтного типа так и маршевыми.

5.2.2.3 Дыхательные клапаны предназначены для герметизации газового пространства, регулирования давления в нем в заданных пределах путём периодического сообщения газового пространства резервуара с атмосферой. В качестве дыхательных на резервуарах в последнее время используют, в основном, клапаны типа НДКМ или КДС. Клапаны НДКМ рассчитаны на повышенную пропускную способность и исключают возможность примерзания тарелок к седлам в осенне-зимний период эксплуатации.

Предохранительные клапаны предназначены для ограничения избыточного давления или вакуума в газовом пространстве резервуара в случае отказа в работе дыхательного клапана.

Количество дыхательных и предохранительных клапанов на резервуаре оценивается по производительности приемораздаточных операций.

Минимальная пропускная способность дыхательных клапанов, предохранительных клапанов и вентиляционных патрубков определяется в зависимости от максимальной производительности приемораздаточных операций (включая аварийные условия).

5.2.2.4 Не допускается изменение производительности приемораздаточных операций, в сторону увеличения, после введения резервуара в эксплуатацию без пересчета пропускной способности дыхательной аппаратуры, а также увеличение производительности слива продукта в аварийных условиях.

Предохранительные клапаны должны быть отрегулированы на повышенные (на 5 % - 10 %) величины внутреннего давления и вакуума, чтобы предохранительные клапаны поработали вместе с дыхательными.

5.2.2.5 Световые люки устанавливают на крыше резервуара. При открытых крышках через них проникает свет и производится проветривание резервуара перед и во время зачистки и во время проведения ремонтных работ.

5.2.2.6 В крышу резервуара герметично врезана обечайка с фланцем. К фланцу с помощью болтов и гаек крепиться глухая крышка.

5.2.2.7 Люк замерный служит для замера в резервуаре уровня нефти/нефтепродукта и подтоварной воды, а также для отбора проб с помощью переносного пробоотборника. Крышка замерного люка откидная и имеет лапку для открывания ее ногой.

5.2.2.8 Приемораздаточные патрубки и приемораздаточные устройства предназначены для приема и откачки нефти/нефтепродукта из резервуаров. Их количество и диаметр зависит от производительности закачки-откачки. Они устанавливаются на нижнем поясе резервуара в количестве от одного до четырех.

Патрубки представляют собой участок трубы, герметично проходящий через стенку резервуара в первом поясе.

5.2.2.9 Сифонный кран предназначен для спуска подтоварной воды из резервуара. Он устанавливается в первом поясе резервуара.

Система размыва донных отложений предназначена для размыва и поддержания во взвешенном состоянии содержащихся в нефти примесей и удаления их из резервуара вместе с нефтью.

В настоящее время для размыва донных отложений в резервуарах используются две системы – с помощью размывающих головок и с помощью винтовых устройств.

5.2.2.10 Система и средства пожаротушения и орошения резервуара Резервуары, для тушения пожаров в которых применяется пленкообразующая пена, оборудуют стационарной установкой генераторов низкократной пены. Тип и количество устанавливаемых на резервуарах пеногенераторов зависят от конструкции и объема резервуара, а также от сорта хранимого продукта и определяются в каждом конкретном случае расчетом.

Система молниезащиты предназначена для защиты резервуара от прямых ударов молнии.

Система защиты резервуара от статического электричества. Для защиты от разрядов статического электричества резервуары, трубопроводы, оборудование и арматуру необходимо заземлять.

СКНР предназначена для компенсации относительных пространственных перемещений соединяемых трубопроводов, транспортирующих жидкие среды, и сохранения их герметичности до номинального давления 1,0 МПа и рабочих температур от минус 30°С до 50°С.

СКНР применяются для трубной обвязки приемо-раздаточных патрубков стальных вертикальных резервуаров с подводящими технологическими трубопроводами от DN 400 до DN 700 и номинальным давлением до 1,0 МПа.

СКНР обеспечивает снижение нагрузок на приемо-раздаточные патрубки резервуаров, возникающие при осадке основания резервуаров и опор технологических трубопроводов, деформациях стенки резервуара и трубопроводов при изменении давления в трубопроводе, температуры воздуха и продукта, плотности продукта, изменении веса трубопровода при его заполнении и опорожнении.

Применение СКНР позволяет увеличить срок эксплуатации подводящих трубопроводов и сократить к минимуму возможность аварийной ситуации вследствие повреждения приемо-раздаточного патрубка.

5.2.3 Насосы

5.2.3.1 Насосы представляют собой гидравлические машины, предназначенные для перекачивания жидкостей. Они преобразуют механическую энергию приводного двигателя в механическую энергию движущейся жидкости.

5.2.3.2 Основными параметрами насосов, определяющими диапазон изменения режимов работы насосной станции, состав ее оборудования и конструктивные особенности, являются напор, подача, мощность и коэффициент полезного действия.

Напор представляет собой разность удельных энергий жидкости в сечениях после и до насоса, выраженную в метрах. Напор, создаваемый насосом, определяет предельную высоту подъема или дальность перекачки жидкости (обозначается соответственно буквами Н или L).

Подача – объем жидкости, подаваемой насосом в напорный трубопровод за единицу времени, измеряется в м3/ч (внесистемная единица измерения – л/с)

Мощность, затрачиваемая насосом, необходима для создания нужного напора и преодоления всех видов потерь, неизбежных при преобразовании подводимой к насосу механической энергии в энергию движения жидкости по всасывающему и напорному трубопроводам. Мощность насоса, измеряемая в кВт, определяет мощность приводного двигателя и суммарную (установленную) мощность насосной станции.

Коэффициент полезного действия (КПД) учитывает все виды потерь, связанных с преобразованием механической энергии двигателя в энергию движущейся жидкости. КПД определяет экономическую целесообразность эксплуатации насоса при изменении остальных его рабочих параметров (напора, подачи, мощности).

5.2.3.3 По характеру сил, преобладающих в насосе они подразделяются на объемные, в которых преобладают силы давления, и динамические, в которых преобладают силы инерции.

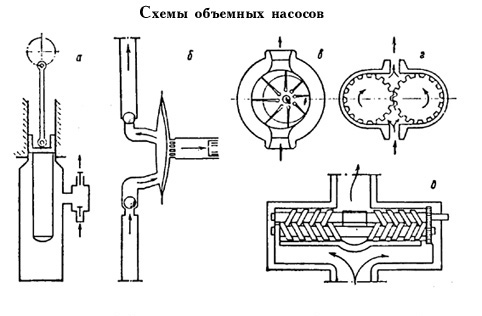

Принцип действия объемного насоса состоит в вытеснении (перемещении) некоторого рабочего объема жидкости, поэтому их называют также насосами вытеснения (например, поршневой насос, в котором поршень постепенно вытесняет всю жидкость, заключенную в рабочем объеме цилиндра).

5.2.3.4 Энергия жидкости в объемных насосах повышается в результате увеличения давления, а доля скоростного напора (кинематической энергии) в общем, балансе энергии пренебрежимо мала. Без учета неизбежных утечек создаваемое давление будет определяться механической прочностью силовых элементов насоса (корпуса, поршня, шатуна, кривошипа и т.д.). Объемные насосы разных типов создают давление до 40 МПа.

Принципиальные схемы объемных насосов приведены на рисунке 5.2. К объемным насосам относятся (см. рисунок 5.2): поршневые (а), диафрагменные (б), плунжерные (в), шестеренные (г), винтовые (д).

Рисунок 5.2 – Принципиальные схемы объемных насосов

5.2.3.5 В динамических насосах механическая энергия жидкости возрастает благодаря взаимодействию лопастей рабочего колеса и обтекающего их потока. Под действием вращающихся лопастей жидкость приводится во вращательное и поступательное движение. При этом ее давление и скорость возрастают по мере движения от входа в рабочее колесо к его выходу. В динамическом насосе доля кинематической энергии, в общем, приращении энергии жидкости достаточно велика вследствие больших скоростей на выходе из рабочего колеса.

5.2.3.6 Динамические насосы подразделяются на следующие виды:

- лопастные (осевой пропеллерный), рабочим органом у которого служит лопастное колесо пропеллерного типа. Жидкость в этих насосах перемещаются вдоль оси вращения колеса (обладает большой подачей, но маленьким напором);

- центробежные, у которых перекачка и создание напора происходят вследствие центробежных сил, возникающих при вращение рабочего колеса;

- струйные, в которых перемещение жидкости осуществляется за счет энергии потока вспомогательной жидкости, пара или газа (нет подвижных частей, но низкий КПД).

Центробежный насос – насос, в котором движение жидкости и необходимый напор создаются за счёт центробежной силы, получающейся при вращении лопаточного рабочего колеса в корпусе насоса.

Центробежные насосы классифицируют:

- по числу колес: одноступенчатые (одноколесные), многоступенчатые (многоколесные). Кроме того, одноколесные насосы выполняют с консольным расположением вала – консольные;

- по давлению: низкого или высокого давления;

- по способу подвода жидкости к рабочему колесу: с односторонним входом жидкости на рабочее колесо, с двухсторонним входом (двойного всасывания);

- по расположению вала (горизонтальный, вертикальный);

- по способу разъема корпуса (с горизонтальным разъемом корпуса, с вертикальным разъемом корпуса);

- по способу отвода жидкости из рабочего колеса в спиральный канал корпуса (спиральный и турбинный). В спиральных насосах жидкость отводится непосредственно в спиральный канал; в турбулентных жидкость, прежде чем попасть в спиральный канал, проходит через специальное устройство - направляющий аппарат (неподвижное колесо с лопатками);

- по степени быстроходности рабочего колеса: тихоходные, нормальные, быстроходные;

- по роду перекачиваемой жидкости: водопроводные, канализационные, кислотные, щелочные, нефтяные, землесосные и т.д.;

- по способу соединения с двигателем: приводные, с редуктором или со шкивом; с непосредственным соединением с электродвигателем с помощью муфты. Насосы со шкивным приводом в настоящее время встречаются редко.

5.2.3.7 Необходимо отметить, что, несмотря на большие различия в принципе действия, конструкции насосов всех типов должны удовлетворять требованиям, к числу которых в первую очередь относятся:

- надежность и долговечность работы;

- экономичность и удобство эксплуатации;

- изменение рабочих параметров в широких пределах при условии сохранения высокого КПД;

- оптимальные габаритные размеры и масса;

- простота устройства и возможность взаимозаменяемости;

- удобство монтажа/демонтажа.

5.2.3.8 Устройство и принцип действия центробежных насосов

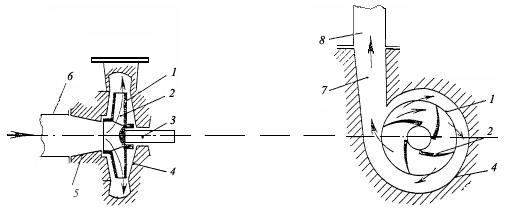

Основным рабочим органом центробежного насоса, один из возможных вариантов конструкции которого схематически изображен на рисунке 5.3, является свободно вращающееся внутри корпуса рабочее колесо, насаженное на вал.

1 – колесо

2 – лопасти

3 – вал

4 – корпус

5 – всасывающий патрубок

6 – всасывающий трубопровод

7 – напорный патрубок

8 – напорный трубопровод

Рисунок 5.3 – Центробежный насос

Рабочее колесо состоит из двух дисков (переднего и заднего), отстоящих на некотором расстоянии друг от друга. Между дисками, соединяя их в единую конструкцию, находятся лопасти, плавно изогнутые в сторону, противоположную направлению вращения колеса. Внутренние поверхности дисков и боковые поверхности лопастей образуют так называемые межлопастные каналы колеса, которые для нормальной работы должны быть заполнены перекачиваемой жидкостью.

При вращении колеса на объем жидкости, находящийся в межлопастном канапе на расстоянии г от оси вала, будет действовать центробежная сила, зависящая от угловой скорости.

Под действием этой силы жидкость выбрасывается из рабочего колеса, в результате чего в центре колеса создается разрежение, а в периферийной его части - повышенное давление. Для обеспечения непрерывного потока жидкости через насос необходимо обеспечить подвод перекачиваемой жидкости к рабочему колесу к отвод ее от него.

Жидкость подводят через отверстие в переднем диске рабочего колеса с помощью всасывающего патрубка и всасывающего трубопровода. Движение жидкости по всасывающему трубопроводу происходит вследствие разности давлений над свободной поверхностью жидкости в приемное бассейне (атмосферное) и в центральной области колеса (разрежение).

Для отвода жидкости корпус насоса имеет расширяющийся спиральный канал (в форме улитки), в который и поступает жидкость, выбрасываемая из рабочего колеса. Спиральный канал (отвод) переходит в короткий диффузор, образующий напорный патрубок, соединяемый обычно с напорным трубопроводом.

Для успешного ведения перекачки на входе в центробежные насосы должен поддерживаться определенный подпор. Его величина не должна быть меньше некоторого значения, называемого допустимым кавитационным запасом.

По величине развиваемого напора центробежные насосы МТ делятся на основные и подпорные. В качестве основных используются нефтяные центробежные насосы серии НМ.

Условное обозначение насоса расшифровывается следующим образом: Н – насос, М – магистральный, первое число после букв – подача насоса (м3/ч) при максимальном КПД, второе число - напор насоса (м) при максимальном КПД. Насосы серии НМ на небольшую подачу (до 710 м3/ч) – секционные, имеют три последовательно установленных рабочих колеса с односторонним входом жидкости. Остальные насосы являются одноступенчатыми и имеют рабочее колесо с двусторонним входом, обеспечивающим разгрузку ротора от осевых усилий.

5.2.3.9 Основное назначение подпорных насосов - создание на входе в основные насосы подпора, обеспечивающего их устойчивую работу. При подачах 2500 м3/ч и более применяются подпорные насосы серии НМП. При меньших подачах используются насосы серии НД (насос с колесом двустороннего всасывания).

5.2.4 Последовательная и параллельная работа насосов

На НПС обычно установлены четыре магистральных насоса, при этом гидравлическая схема, по которой они работают, может быть различна,

Соединение насосов между собой может быть последовательное, параллельное или параллельно-последовательное. На рисунке 5.4(а–в) приведены варианты соединения насосов.

На рисунке 5.4.а показано последовательное соединение насосов. Параллельное соединение насосов используется для обеспечения необходимой производительности при работе НПС на два параллельных МТ.

Возможные схемы включения насосов (см. рисунок 5.4.б):

- при закрытых задвижках 12, 13, 14 насосы работают последовательно;

- при открытой задвижке 12 и закрытой 2а НА1 работает параллельно НА2, НА3, НА4;

- при открытых задвижках 12, 13, 14 и закрытых 1а, 2а насосов №1 и №2, НА1 и НА2 работает последовательно, и при этом параллельно НА3, НА4;

Возможные схемы включения насосов, (см. рисунок 5.4.в):

- при открытой задвижке 14 все насосы работают последовательно;

- при закрытой задвижке 14 НА1 (НА3) и НА2 (НА4) между собой работают последовательно, но при этом НА1 и НА2 работают параллельно НА3 и НА4.

а) последовательное соединение насосов

б) параллельно-последовательное соединение насосов (вар. 1)

в) параллельно-последовательное соединение насосов (вар.2.)

Рисунок 5.4 – Варианты соединения насосов

Анализ напорно-расходных характеристик показывает, что при последовательном соединении насосов увеличивается напор и производительность. При параллельном режиме производительность увеличивается (если включены параллельно два трубопровода), напор остается без изменения, т.е. параллельный режим работы насосных агрегатов используется при работе НПС на два параллельных трубопровода.

5.2.5 Узел предохранительных устройств

5.2.5.1 Для защиты по давлению технологических трубопроводов РП на НПС должна предусматриваться установка узлов с предохранительными устройствами.

5.2.5.2 Первый узел должен устанавливаться на приёмных технологических трубопроводах РП с точкой подключения непосредственно за ФГГ. Второй узел – между подпорной насосной и магистральной насосной станцией, а при наличии СИКН (БИК) между ПНС и МНС - между МНС и СИКН (БИК). При этом в случае наличия СИКН между ПНС и МНС сброс от второго узла должен осуществляться в отдельные емкости учтенных нефти/нефтепродукта с откачкой в технологический трубопровод на выходе СИКН. Число предохранительных устройств: для первого узла, должно рассчитываться на максимальную расчетную пропускную способность МТ, а для второго узла – на 70 % от максимальной расчетной пропускной способности трубопровода. На каждом узле следует предусматривать один резервный клапан, дополнительный резервный клапан должен храниться на складе.

При увеличении допустимого рабочего давления технологического трубопровода допускается исключение второго узла с предохранительными устройствами на участке от обратных затворов на выходе подпорных насосов до МНС.

На стадии проектирования «проект» и «рабочая документация» необходимо уточнять требуемую производительность сброса от СППК №2, объем сброса и требования по номинальному давлению трубопровода от ПНС до МНС по результатам расчетов нестационарных процессов, моделирующих внезапное отключение МНС при отсутствии энергоснабжения.

В качестве предохранительных устройств для первого и второго узлов с предохранительными устройствами должны применяться предохранительные пружинные клапаны.

Производительность сброса от предохранительных устройств в резервуары аварийного сброса должна определяться с учетом давления срабатывания предохранительных устройств.

Расчет требуемого количества предохранительных клапанов, устанавливаемых на НПС с РП, на первом и втором узлах следует выполнять в соответствии с требованиями РД-23.060.40-КТН-336-09.

5.2.5.3 Давление начала открытия предохранительных устройств, установленных на первом узле должно быть равно 0,55 МПа. При наличии СИКН это значение составляет 0,7 МПа. При этом максимальное рабочее давление в трубопроводе РП должно быть не более 1,0 МПа при допустимом рабочем давлении технологических трубопроводов резервуарного парка не менее 1,6 МПа.

5.2.5.4 Давление закрытия предохранительного клапана должно быть выше рабочего давления на входе НПС.

5.2.5.5 Первый узел с предохранительными устройствами должен быть оснащен автоматически открывающейся задвижкой,установленной параллельно узлу с предохранительными устройствами для защиты по давлению технологических трубопроводов РП. Время открытия автоматической задвижки должно быть не более времени закрытия запорной арматуры РП. Давление настройки данной задвижки должно приниматься на 0,05 МПа больше значения давления начала открытия предохранительных клапанов. Ее открытие должно автоматически прекращаться по истечении 3 с после снижения давления на входе в РП до значения давления начала открытия предохранительных клапанов. Автоматическое закрытие задвижки должно производиться по истечении 3 с после снижения давления на входе в РП на 0,1 МПа ниже давления начала открытия предохранительных клапанов.

5.2.5.6 Для дополнительной защиты ЛЧ и приемных трубопроводов НПС с РП от превышения давления (согласно п. 8.5.2), допускается установка до узла подключения станции (на входе НПС с РП, до секущих задвижек НПС) автоматически открывающегося шарового крана со сбросом нефти/нефтепродукта в резервуары аварийного сброса.

Установка шарового крана должна выполняться только при наличии обоснования применения данного вида защиты НПС с РП. Обоснование должно включать сравнение вариантов защиты конечного участка МТ.

В случае, если технологический участок МТ оснащен или оснащается в соответствии с проектом, системой автоматизации, реализующей функцию автоматической остановки технологического участка МТ при срабатывании защиты «Работа общестанционной защиты на НПС с РП, требующей остановки технологического участка», расчет нестационарных процессов с целью проверки необходимости установки шарового крана должен выполняться с учетом работы автоматических защит данной системы.

Автоматически открывающийся шаровой кран не устанавливается при наличии на НПС с РП предохранительного устройства, подключенного до узла подключения станции или ФГУ.

Номинальный диаметр автоматического шарового крана должен соответствовать номинальному диаметру МТ. Допускается при наличии расчетного обоснования (расчета гидравлических потерь в линии сброса и расчета нестационарных процессов в аварийной ситуации) уменьшение номинального диаметра (относительно диаметра МТ) автоматического шарового крана и трубопровода сброса.

Расчет диаметра трубопровода сброса от шарового крана до точки подключения к сбросному трубопроводу от клапанов предохранительных должен приниматься на основании гидравлического расчета с учетом следующих требований:

- гидравлические потери от шарового крана до резервуара аварийного сброса, с учетом разницы геодезических отметок начала и конца трубопровода, а также с учетом взлива нефти/нефтепродукта в резервуаре, не должны превышать максимальное рабочее давление в трубопроводе резервуарного парка (1,0 МПа);

- скорость движения нефти/нефтепродукта в трубопроводе сброса от автоматического шарового крана не должна превышать значений, регламентированных п.8.4.4.

Время открытия автоматического шарового крана должно приниматься не более половины времени закрытия запорной арматуры, установленной от узла подключения НПС до предохранительных клапанов первого узла. Для шаровых кранов с уменьшенным номинальным диаметром (относительно диаметра МТ) время открытия определяется расчетом нестационарных процессов.

Давление настройки (начала открытия) автоматического шарового крана должно приниматься на 0,05 МПа выше максимального рабочего давления в трубопроводе резервуарного парка (1,0 МПа). Его открытие должно автоматически прекращаться по истечении 3 с после снижения давления на входе НПС с РП до значения давления начала открытия предохранительных клапанов первого узла. Автоматическое закрытие шарового крана должно производиться по истечении 3 с после снижения давления на входе НПС с РП на 0,1 МПа ниже давления начала открытия предохранительных клапанов первого узла.

5.2.5.7 Предохранительные клапаны должны предусматривать их работу при наличии противодавления в линии сброса, величина которого определяется гидравлическим сопротивлением и разностью высот верхней отметки сбросного трубопровода и трубопровода клапанов. При подключении трубопровода аварийного сброса в нижний пояс сбросного резервуара, противодавление в линии сброса определяется гидравлическим сопротивлением и разностью высот максимального уровня взлива нефти/нефтепродукта в резервуаре и трубопровода клапанов. В этом случае установочное давление предохранительных клапанов должно уменьшаться на величину противодавления при максимальном взливе.

Для проведения ремонта на каждом узле должна предусматриваться установка одного резервного клапана с установочным давлением срабатывания соответствующего узла.

Запорная арматура на резервных клапанах должна находиться в закрытом положении.

5.2.5.8 При проектировании следует определять:

а) рабочее давление на входе НПС Рвх (для узла №1);

б) общее количество клапанов на каждом узле в зависимости от расчетной пропускной способности МТ и типа предохранительных клапанов;

в) количество клапанов в каждой группе;

г) давление настройки и количество клапанов.

Значение допустимого рабочего давления в технологических трубопроводах НПС при нестационарном режиме принимается на 10 % выше допустимого рабочего давления трубопровода НПС при стационарном режиме перекачки. При реконструкции существующих НПС необходимо учитывать возможность работы действующего технологического оборудования при повышении давления на 10 % выше допустимого для трубопроводов, подтвержденную производителем.

5.2.5.9 Предохранительные клапаны должны иметь коэффициент расхода

не менее 0,6.

5.2.5.10 До и после каждого предохранительного клапана следует устанавливать отключающие клиновые задвижки или шаровые краны с ручным управлением. Запорная арматура рабочих клапанов должна быть опломбирована в открытом положении.

5.2.5.11 Для обеспечения ремонта и техобслуживания предохранительных клапанов необходимо предусматривать установку шаровых кранов (для выпуска воздуха) между предохранительным клапаном и запорной арматурой на выходе. На выходе узла для выпуска воздуха необходимо установить заглушку.

5.2.5.12 Для обеспечения ремонта и техобслуживания предохранительных клапанов необходимо предусматривать установку шаровых кранов (для дренажа нефти/нефтепродукта) между предохранительным клапаном и запорной арматурой на входе без подключения к закрытой дренажной системе.

5.2.5.13 Технологические узлы с предохранительными устройствами должны размещаться на бетонной площадке.

5.2.5.14 При поддержании давления на входе НПС с РП с помощью регуляторов давления для исключения самотечных участков по трассе МТ, должен предусматриваться узел с предохранительными устройствами №3 до узла регулирования давления, необходимость которого должна подтверждаться расчетами переходных процессов при моделировании несанкционированного перекрытия узла РД. Давление настройки данных предохранительных клапанов должно приниматься на 0,2 МПа выше максимального рабочего давления, возникающего при регулировании с помощью узла РД.

5.2.5.15 Емкость резервуаров аварийного сброса должна обеспечивать прием нефти/нефтепродукта из расчета максимального поступления нефти/нефтепродукта на НПС за 1 час. В случае, если технологический участок МТ оснащен или оснащается одновременно с проектированием резервуаров аварийного сброса, системой автоматизации, реализующей функцию автоматической остановки технологического участка МТ при срабатывании защиты «Работа общестанционной защиты на НПС с РП, требующей остановки технологического участка», допускается уменьшение объема резервуарного сброса, исходя из условия обеспечения 20 минутного сброса нефти/нефтепродукта в аварийные резервуары, времени закрытия секущей задвижки на узле подключения НПС и особенностей профиля трассы МТ.

Количество резервуаров должно быть не менее двух и рассчитываться исходя из обеспечения приема указанного объема нефти/нефтепродукта в случае вывода одного резервуара в ремонт.

5.2.5.16 Трубопровод сброса нефти/нефтепродукта от узла с предохранительными устройствами должен быть подключен в нижний пояс резервуара через отдельный ПРП независимо от ПРП откачки нефти/нефтепродукта из резервуара аварийного сброса. Линия сброса должна быть оборудована обратными затворами, устанавливаемыми в каре перед каждым сбросным резервуаром. Для возможности проведения ремонтных работ резервуара аварийного сброса, необходимо предусматривать установку очковой заглушки до обратного клапана.

5.2.5.17 В случае подключения сбросного трубопровода через крышу резервуара (для действующих НПС) линия откачки должна быть оборудована электроприводной задвижкой, которая в процессе эксплуатации должна находиться в закрытом положении. При этом коренные задвижки аварийных резервуаров должны быть открыты.

Установка понтонов в резервуарах, предназначенных для аварийного сброса нефти/нефтепродуктов, запрещается.

5.2.5.18 Необходимость выполнения электрообогрева и тепловой изоляции для надземных трубопроводов обвязки узлов с предохранительными устройствами определяется в зависимости от температуры застывания перекачиваемой нефти и температуры окружающего воздуха рассматриваемого региона.

5.2.6 Фильтры – грязеуловители

Фильтр-грязеуловитель предназначен для очистки нефти/нефтепродукта от относительно крупных механических включений перед подачей жидкости на вход насосных агрегатов. Схема фильтра-грязеуловителя приведена на рисунке 5.5. Состояние фильтров-грязеуловителей при их эксплуатации контролируются с помощью перепада давлений до и после фильтра. Перепад контролируется дистанционно по системе автоматики НПС. При отсутствии такой возможности, на блоке фильтров должен быть установлен дифференциальный манометр для измерения разности двух давлений на входе и выходе.

Рисунок 5.5 – Схема фильтра-грязеуловителя

При увеличении перепада давления более значения, приведенного в паспорте на фильтр, по сравнению со значением для чистого фильтра принимается решение о выводе фильтра в ремонт. Система фильтров-грязеуловителей на входе НПС должна иметь в резерве не менее одного исправного фильтра, заполненного нефтью/нефтепродуктом с закрытой приемной задвижкой.

5.2.7 Система измерения контроля нефти/нефтепродукта (СИКН)

Узел учёта количества перекачиваемых нефти/нефтепродуктов размещается на НПС с РП. На ГНПС МТ и на конечных пунктах трубоп

Дата добавления: 2021-05-28; просмотров: 1140;