Головные нефтеперекачивающие станции (ГНПС)

Нефтеперекачивающая станция:Площадочный объект, включающий в себя комплекс зданий, сооружений и устройств, обеспечивающих его безопасную и надежную эксплуатацию, и предназначенный для выполнения технологических операций по приему, накоплению, учету и перекачке нефти.

Головная НПС –НПС с резервуарным парком, расположенная непосредственно в начале магистрального трубопровода, предназначенная для выполнения технологических операций по приему нефти от предыдущего технологического участка, и/или от поставщиков, её/их накоплению, учёту и перекачке по магистральному трубопроводу и имеющая технологическую схему, позволяющую работать только по схеме «через резервуары» или «с подключенными резервуарами».

Головная НПС располагается вблизи нефтепромыслов.

Для ГНПС предусматриваются следующие технологические операции:

- прием нефти с нефтяных промыслов в резервуарный парк;

- дополнительная подготовка нефти к дальнему транспорту;

- откачка нефти из резервуарного парка и ее закачка в магистральный нефтепровод;

- одновременное осуществление приема и закачки нефти в нефтепровод;

- перекачка нефти через резервуарный парк (для удобства приемо-сдаточных операций);

- перекачка нефти с подключенной емкостью.

Движение нефти через ГНПС

При входе на станцию нефть проходит через узел предохранительных устройств, который защищает трубопроводы и технологическое оборудование станции от повышенного давления путем сброса части нефти из приемного трубопровода, когда давление в нем достигает максимально-допустимого значения. Основу узла составляют предохранительные устройства прямого действия – клапаны типа СППК (специальный полноподъемный пружинный предохранительный клапан). Количество предохранительных клапанов зависит от требуемой пропускной способности, следует предусматривать резервные предохранительные устройства в количестве 2 шт. Схема узла предохранительных устройств представлена на рисунке 16.

|

Рисунок 16 - Узел предохранительных устройств

___________ - основной поток нефти;

- - - - - - - - - - - сброс нефти в резервуары.

При давлении на приёме станции больше 0,55 МПа срабатывают предохранительные клапана и при этом происходит сброс избыточного давления в один, из специально выделенных для этих целей, резервуаров.

Давление закрытия предохранительного клапана должно быть выше рабочего давления на входе НПС.

Узел с предохранительными устройствами на приеме НПС должен быть оснащен автоматически открывающейся задвижкой,установленной параллельно узлу с предохранительными устройствами для защиты по давлению технологических трубопроводов РП. Время открытия автоматической задвижки должно быть не более времени закрытия запорной арматуры РП. Давление настройки данной задвижки должно приниматься на 0,05 МПа больше значения давления начала открытия предохранительных клапанов. Ее открытие должно автоматически прекращаться по истечении 3 с после снижения давления на входе в РП до значения давления начала открытия предохранительных клапанов. Автоматическое закрытие задвижки должно производиться по истечении 3 с после снижения давления на входе в РП на 0,1 МПа ниже давления начала открытия предохранительных клапанов.

С целью исключения превышения давления в линейной части МН, либо технологических трубопроводах НПС с РП на входе НПС с РП должен предусматриваться автоматически открывающийся шаровой кран до секущих задвижек НПС со сбросом нефти в резервуары аварийного сброса. Время открытия автоматического шарового крана должно быть не менее, чем в 3 раза меньше времени закрытия запорной арматуры, установленной до узла предохранительных устройств на приеме НПС. Диаметр автоматического шарового крана должен соответствовать номинальному диаметру магистрального нефтепровода. При этом, давление настройки автоматического шарового крана должно приниматься на 0,05 МПа выше максимального рабочего давления в трубопроводе резервуарного парка (1,0 МПа). Его открытие должно автоматически прекращаться по истечении 3 с после снижения давления на входе НПС с РП до значения давления начала открытия предохранительных клапанов первого узла. Автоматическое закрытие шарового крана должно производиться по истечении 3 с после снижения давления на входе НПС с РП на 0,1 МПа ниже давления начала открытия предохранительных клапанов первого узла.

Шаровой кран должен быть оснащен электроприводом с электронной пусковой аппаратурой.

До и после каждого предохранительного клапана следует устанавливать отключающие клиновые задвижки или шаровые краны с ручным управлением. Запорная арматура рабочих клапанов должна быть опломбирована в открытом положении.

Для обеспечения ремонта и техобслуживания предохранительных клапанов необходимо предусматривать установку шаровых кранов (для выпуска воздуха) между предохранительным клапаном и запорной арматурой на выходе. На выходе узла для выпуска воздуха необходимо установить заглушку.

Технологические узлы с предохранительными устройствами должны размещаться на бетонной площадке.

Емкость резервуаров аварийного сброса должна обеспечивать прием нефти из расчета максимального поступления нефти на НПС за 1 час. Количество резервуаров должно быть не менее двух и рассчитываться исходя из обеспечения приема указанного объема нефти в случае вывода одного резервуара в ремонт.

Трубопровод сброса нефти от узла с предохранительными устройствами должен быть подключен в нижний пояс резервуара через отдельный ПРП независимо от ПРП откачки нефти из резервуара аварийного сброса. Линия сброса должна быть оборудована обратными затворами, устанавливаемыми в каре перед каждым сбросным резервуаром. Для возможности проведения ремонтных работ резервуара аварийного сброса, необходимо предусматривать установку очковой заглушки до обратного клапана.

В случае подключения сбросного трубопровода через крышу резервуара (для действующих НПС) линия откачки должна быть оборудована электроприводной задвижкой, которая в процессе эксплуатации должна находиться в закрытом положении. При этом коренные задвижки аварийных резервуаров должны быть открыты.

Предохранительные клапаны установленные на трубопроводе между подпорной и основной насосной обеспечивают защиту подпорную насосную и резервуарный парк от избыточного давления, которое повышается при остановке основной насосной.

Предохранительные клапаны подразделяются на пружинные и рычажно-грузовые (рисунок 17).

|

Рисунок 17 – Предохранительные клапаны

В клапанах первого типа (рисунок 17, а) давление среды на золотник уравновешивается натяжением пружины, в клапанах второго типа (рисунок 17, б) - весом груза. При повышении заданного давления на 10 - l5% золотник приподнимается и происходит сброс среды.

Пружинные клапаны (СППК) применяют чаще, т.к. они имеют меньшие габариты по сравнению с рычажно-грузовыми и меньше подвержены вибрациям. Их недостатком является изменение упругости пружины под воздействием высоких температур и переменных нагрузок.

Система измерений количества и показателей качества нефти (СИКН)

Система измерений количества и показателей качества нефти: Совокупность функционально объединенных средств измерений, системы обработки информации, технологического и иного оборудования, предназначенная для прямых или косвенных динамических измерений массы и других показателей нефти.

СИКН предназначены для автоматизированных измерений массы нефти с погрешностью, не превышающей пределов, установленных ГОСТ Р 8.595. Основной документ – «Рекомендации по определению массы нефти при учетных операциях с применением систем измерения количества и показателей качества нефти» утвержденные приказом №69 Минпромэнерго России от 31.03.2005г.

Система измерений количества и показателей качества нефти (СИКН) - совокупность средств измерений (преобразователей расхода, плотности, влагосодержания, солесодержания, вязкости, температуры, давления, устройств обработки, хранения, индикации и регистрации результатов измерений), технологического и вспомогательного оборудования (трубопроводов, фильтров, прямолинейных участков, циркуляционного насоса, автоматического пробоотборника, запорно - регулирующей арматуры и др.), предназначенных для выработки сигналов измерительной информации в форме, удобной для автоматической и ручной обработки и передачи в системы управления, уровнемеров для измерения уровней нефти в резервуарах, используемых в качестве резервной схемы учета нефти.

Структурная схема СИКН

СИКН представляет собой комплекс средств измерений, сбора и обработки информации, регистрации результатов измерений, технологического оборудования и трубопроводной арматуры.

При прохождении учитываемого продукта через СИКН измерительные преобразователи вырабатывают выходные сигналы, пропорциональные измеряемым параметрам, которые поступают в систему обработки информации, последняя обрабатывает эти сигналы по алгоритмам и выдает результаты измерений – массу (объем) продукта и параметры качества.

На СИКН могут применяться различные типы средств измерений, может быть различной степень автоматизации измерений, сбора и обработки информации, но состав СИКН, их схема, выполняемые функции и объём измерений имеют много общих черт.

Технологическая схема СИКН на каждом объекте может иметь свои особенности, но она во всех случаях содержит следующие основные блоки (узлы):

- блок измерительных линий (БИЛ);

- блок фильтров (БФ);

- блок контроля качества нефти (нефтепродуктов) (БИК);

- система обработки информации (СОИ);

- поверочная установка (ПУ);

- узел регулирования давления и расхода (УРД).

Блок измерительных линий

БИЛ включает в себя входной и выходной коллекторы, между которыми расположены измерительные линии. Каждая измерительная линия оснащается счетчиком или преобразователем расхода (турбинным или объемным) или датчиком (сенсором) массового расходомера (массомера) и при необходимости – прямыми участками, струевыпрямителями в соответствии требованиями эксплуатационной документации используемого средства измерения. Перед входом и на выходе измерительной линии устанавливаются задвижки или краны, позволяющие включать их в работу и отключать. Каждая измерительная линия имеет выход с задвижкой для подсоединения с ПУ.

Одна из измерительных линий используется в качестве контрольной для КМХ (контроля метрологических характеристик) преобразователей расхода на рабочих измерительных линиях. На схеме контрольная измерительная линия может использоваться также в качестве резервной линии при отказе рабочей измерительной линии, для чего её вход соединен через задвижку с входным коллектором.

Каждую измерительную линию можно соединить последовательно с контрольной линией или с поверочной установкой. Схему для СИКН с отдельной контрольной линией рекомендуется использовать в тех случаях, когда на контрольной измерительной линии используется другой тип преобразователя, отличный от преобразователя на рабочих линиях (например, на рабочих измерительных линиях используются турбинные преобразователи расхода, а на контрольной используется объемный счетчик). В этом случае контрольная линия с входным коллектором не соединяется и не может быть использована как рабочая линия. Никаких особых требований к преобразователю расхода (счетчику) на контрольной измерительной линии не предъявляется. В качестве контрольного может использоваться любой преобразователь или счетчик. В некоторых случаях в качестве контрольного используют объёмные счетчики из-за их более высокой стабильности показаний.

Если СИКН оснащается стационарной поверочной установкой, то контрольная измерительная линия может отсутствовать. Иногда контрольная измерительная линия используется для того, чтобы уменьшить время работы и износ поверочной установки.

Технологическая схема СИКН разрабатывается с учетом особенностей измеряемого продукта и объекта, к которому привязывается СИКН. Тип преобразователей расхода (счетчиков) выбирают с учетом вида, физических свойств продукта и режима работы СИКН.

Могут быть даны следующие общие рекомендации по применению различных типов счетчиков:

- Турбинные счетчики малогабаритны, удобны в обслуживании, дешевы, но на их показания оказывают большое влияние вид продукта, расход и вязкость. Рекомендуется применять их в основном для учета однородных продуктов, вязкость которых в процессе эксплуатации может изменяться только в пределах, допустимых для данного типа счетчика. Если вязкость продукта изменяется в больших пределах, то турбинные счетчики можно применять с коррекцией градуировочной характеристики по расходу и вязкости, о чем будет сказано ниже.

- Объемные счетчики (ротационные, шестереночные и др.) можно применять для широкой номенклатуры продуктов. Их достоинством является стабильность метрологических характеристик, меньшая зависимость от вида продукта и вязкости. Недостатками являются их громоздкость, сложная конструкция и высокая стоимость.

- Массовые счетчики, в основном кориолисового типа, являются наиболее универсальными и могут применяться для учета всех видов продуктов.

Общее число измерительных линий может быть от 1 до 10. Число резервных измерительных линий может быть 30-50 % от числа рабочих.

Конструкция измерительных линий определяется требованиями эксплуатационной документации используемых преобразователей. Например, измерительная линия с турбинным преобразователем (ТПР) должна иметь прямые участки до и после него, соответствующие следующим требованиям:

- участок перед ТПР должен содержать струевыпрямитель;

- участок после преобразователя должен иметь длину не менее 5 диаметров ТПР;

- разница между внутренними диаметрами прямых участков и ТПР не должна превышать +1 мм;

- несоосность всех элементов измерительной линии не должна превышать +0,5 мм;

- сварные швы должны быть зачищены;

- не рекомендуется производить какие-либо врезки на прямых участках.

Все измерительные линии должны быть оснащены манометрами и сливными (дренажными) клапанами, а контрольная линия – также преобразователем температуры, если предусматривается автоматическая обработка результатов поверки преобразователей, или патроном для стеклянного термометра с погрешностью не более 0,2°С. На входном коллекторе устанавливают манометр класса точности 1,5-2,5, на выходном коллекторе – манометр класса точности 1,0, датчик давления класса 0,5, сразу после всех измерительных линий – патрон для термометра с погрешностью 0,2°С и датчик температуры с такой же погрешностью.

БИЛ со всеми коллекторами, измерительными линиями и датчиками может иметь блочную конструкцию и изготавливаться на заводе.

Блок фильтров

Блок фильтров предназначен для очистки продукта от грубых механических примесей, чтобы исключить засорение и поломку преобразователей расхода. Фильтры, задерживая примеси, постепенно засоряются и нуждаются в периодической очистке. Желательно, чтобы блок фильтров позволял производить их очистку без остановки процесса перекачки и измерения продукта. Для этого он должен включать в себя не менее двух параллельных фильтров, пропускная способность каждого из которых не меньше пропускной способности рабочих измерительных линий БИЛ. Количество фильтров может быть больше двух, при этом суммарная пропускная способность их должна позволять отключать любой из фильтров для очистки без нарушения режима работы СИКН. Фильтры могут находиться в работе все одновременно, при этом очистка их производится поочередно, или один из фильтров находится в резерве. Контроль за состоянием фильтров производится по разности давлений между входным и выходным коллекторами блока БФ, которая измеряется при помощи дифманометра или при дистанционном контроле – при помощи преобразователя разности давлений.

При установке на измерительных линиях изготовляется и используется десять типоразмеров фильтров по условному диаметру (от Ду40 до Ду400). А при использовании блоков фильтров количество типоразмеров их можно сократить до трех-четырех. Причем, можно использовать фильтры большего диаметра, чем диаметр измерительных линий, что при незначительном удорожании оборудования позволяет значительно увеличить промежуток времени между очистками фильтров.

Чистка фильтров производят при перепаде давления на фильтре 0,05МПа., но не реже 1 раза в 3 месяца.

Фильтрующий элемент – сетка с ячейками 3 мм, или пластина с отверстиями диаметром 3 мм.

Система обработки информации

СОИ представляет собой комплекс средств обработки информации, устройств ввода и вывода информации, устройств сопряжения, индикации и регистрации результатов, блоков питания и искрозащиты, вторичных приборов и вспомогательных устройств.

Узел регулирования давления

Узел регулирования давления и расхода проектируется при необходимости поддержания определенных значений давления и расхода продукта через СИКН и устанавливается на выходе СИКН.

Поверочная установка

Поверочная установка должна позволять проводить поверку преобразователей расхода и контроль метрологических характеристик их на месте эксплуатации без нарушения процесса измерения.

СИКН может быть оснащена стационарной ПУ или обслуживаться передвижной. Во втором случае СИКН должен иметь подъездные пути, площадку для передвижной ПУ и позволять подключать и отключать ее.

В качестве ПУ могут использоваться трубопоршневые поверочные установки (ТПУ) и компакт-пруверы для поверки ТПР и объемных счетчиков, или ТПУ в комплекте с рабочим эталоном плотности, или весовая поверочная установка для поверки массомеров в соответствии с действующими нормативными документами по поверке.

Трубопоршневые поверочные установки

Основными средствами поверки, используемыми для поверки турбинных и других преобразователей расхода (ТПР) на СИКН, являются трубопоршневые поверочные установки (ТПУ).

По сравнению с другими средствами поверки ТПУ имеют большие преимущества:

- возможность поверки преобразователей на месте эксплуатации в процессе измерения в рабочих условиях;

- полная герметизация процесса поверки;

- возможность поверки ТПР на больших расходах – до 10.000 м3/ч;

- независимость метрологических характеристик ТПУ от рода, вязкости жидкости и условий эксплуатации;

- возможность полной автоматизации процесса поверки.

ТПУ представляет собой участок трубопровода, собранный из труб и отводов, в котором движется герметичный поршень, а на концах имеются датчики-детекторы, фиксирующие прохождение поршня. Участок, ограниченный детекторами и называемый калиброванным участком, выполняется из труб, калиброванных по внутреннему диаметру. В большинстве случаев внутренняя поверхность калиброванного участка тщательно очищается и наносится покрытие на основе синтетических смол для защиты от коррозии и уменьшения трения при движении поршня. Калиброванный участок может быть выполнен прямолинейным или согнут в виде петли для уменьшения габаритов установки. Для поверки счётчика в трубопровод перед калиброванным участком вводится поршень, который полностью перекрывает сечение и движется вместе с жидкостью с одинаковой скоростью. При прохождении поршня через первый детектор по его сигналу начинается отсчёт импульсов от поверяемого ТПР. Когда поршень достигает второго детектора, по его сигналу отсчёт импульсов прекращается. По показанию счётчика и объёму калиброванного участка ТПУ определяется коэффициент преобразования и другие метрологические характеристики ТПР. После прохождения калиброванного участка поршень необходимо вернуть обратно. По способу возврата поршня ТПУ разделяются на два типа: однонаправленные и двунаправленные. В однонаправленных ТПУ поршень всегда движется в одном направлении – от начала к концу калиброванного участка. Для этого между началом и концом калиброванного участка имеется устройство для пуска и приёма поршня. С помощью этого устройства поршень запускается в калиброванный участок, а после прохождения последнего снова попадает в это устройство. В двунаправленных ТПУ поршень движется по калиброванному участку в обоих направлениях. Для этого после каждого прохождения поршнем калиброванного участка изменяется направление движения жидкости с помощью четырёхходового крана. Оба типа ТПУ могут быть выполнены стационарными или передвижными (на автомобиле или прицепе). Вследствие того, что поверка ТПР и счётчиков производится периодически, коэффициент использования стационарных ТПУ очень низок. Поэтому передвижные ТПУ намного экономичнее. Однако, транспортабельными могут быть выполнены ТПУ пропускной способностью только до 500-550 м3/ч.

Блок контроля качества нефти

БИК представляет собой часть СИКН, обычно выполненную в виде утепленного помещения (блок-бокса или шкафа), в котором размещаются средства измерений параметров качества продукта, пробоотборник и другие устройства. БИК устанавливается на байпасе основного трубопровода (коллектора) СИКН и через него проходит только часть потока продукта.

Состав и схема БИК зависят от типа применяемых преобразователей расхода и перечня параметров качества продукта, которые необходимо измерять. Технологическая схема БИК для СИКН с турбинными и объёмными счетчиками, предназначенного для измерения массы продукта, плотности и отбора объединённой пробы включает в себя:

1. датчики плотности со встроенными датчиками температуры 1 или 2 шт. (по требованиям потребителя);

2. датчик давления;

3. манометр показывающий;

4. датчик температуры;

5. автоматический пробоотборник – 1 или 2 шт. (по требованию потребителя);

6. индикатор (расхода) скорости продукта через БИК;

7. отводы и клапаны для подключения пикнометра;

8. вискозиметр – устанавливается в том случае, если СИКН используются ТПР с коррекцией по вязкости продукта;

9. циркуляционные насосы (1 или 2 шт.).

Кроме того, на узлах учета нефти в состав БИК могут входить такие анализаторы качества, как поточные влагомер, солемер, серомер, прибор для измерения объема свободного газа в нефти.

Два датчика плотности устанавливают для повышения надежности измерений. Датчики могут устанавливаться как параллельно, так и последовательно. Предпочтительна параллельная установка, так как при этом уменьшаются гидравлические потери и при равномерном распределении потока через оба датчика результаты измерений одинаковы. Оба датчика плотности находятся в работе и путем сличения их сигналов осуществляют контроль за правильностью измерений и своевременно выявляют отказ датчиков.

Имеющиеся анализаторы качества нефти используются в основном в качестве индикаторов. Параметры качества продукта определяют в лабораториях по отобранной объединённой пробе продукта. Для отбора такой пробы в БИК устанавливают автоматический пробоотборник, отбирающий пробы равными дозами через заданные доли объёма или массы, проходящие через СИКН.

Автоматические пробоотборники

Автоматические пробоотборники предназначены для отбора средней так называемой объединенной пробы продукта из трубопровода за отчетный период (смену, сутки) или из перекаченной партии продукта. По отобранной в лаборатории пробе определяются параметры качества продукта, которые не измеряются автоматически в процессе перекачки: содержание воды, солей, механических примесей, серы, упругости паров и других параметров. Хотя пробоотборник не является средством измерения, но он может оказывать существенное влияние на точность определения массы нетто продукта. К отбираемой пробе предъявляются очень серьезные требования: во-первых проба должна быть представительной т.е. ее состав и свойства должны соответствовать составу и свойствам продукта, протекающего по трубопроводу, во-вторых она должна сохранять свои состав и свойства во времени. Выполнение этих требований зависит от метода отбора проб и конструкции пробоотборника. Обычно объединенная проба собирается из отдельных проб одинакового объема, отбираемых из трубопровода через равные промежутки времени или равные откаченные дозы продукта.

Автоматические пробоотборники устанавливаются или непосредственно на трубопроводе, или на байпасе в блоке контроля качества. Продукт отбирается из трубопровода в блоке контроля качества через пробозаборное устройство, соответствующее требованиям ГОСТ 2517.

Пробоотборник состоит из пробоотборного устройства, пробозаборного устройства (ПЗУ) и блока управления программного БПУ. Пробоотборное устройство осуществляет отбор пробы, ее дозирование и сбор в баллоне.

За каждый цикл включения в баллон поступает установленная доза жидкости. Число включений устанавливается исходя из заданного объема пробы, который необходимо отобрать. По истечении отчетного периода или откачки партии продукта заполненный баллон заменяется на порожний.

Пройдя коммерческий узел учета нефть поступает в резервуарный парк (РП) соответствующего объема.

Резервуарный парк: Комплекс взаимосвязанных резервуаров и другого технологического оборудования, предназначенный для осуществления приема, накопления, измерения объёма, сдачи нефти.

Резервуарный парк предназначается как минимум для трех целей.

1. Учет количества нефти.

2. Основное его назначение – выполнение роли буфера между нефтяным промыслом и магистральным нефтепроводом. Резервуарный парк компенсирует возникающий разбаланс производительностей промыслов и магистрального нефтепровода и тем самым обеспечивается относительно стабильный режим работы МН.

3. Третье назначение резервуарного парка – емкость для приема нефти, откачиваемой из поврежденной магистрали. При этом сокращаются аварийные потери нефти и уменьшается экологический ущерб от аварий.

Резервуары для хранения нефти и нефтепродуктов могут быть подразделены по следующим признакам:

1. по материалу, из которого они изготовлены: металлические, железобетонные, из синтетических материалов, льдогрунтовые, каменные, земляные, емкости в соляных пластах, в горных выработках;

2. по технологическим операциям: резервуары для хранения маловязких высокоиспаряющихся нефтей и нефтепродуктов, резервуары для хранения высоковязких и высокозастывающих нефтей и нефтепродуктов, резервуары-отстойники, резервуары-смесители;

3. по величине избыточного давления в газовом пространстве резервуара: резервуары низкого давления, в которых давление внутри резервуара мало отличается от атмосферного (Ри= 0,002 МПа = 200 мм вод. ст.) и резервуары повышенного давления ( Ри > 0,002 МПа).

Таблица 11 - Значения рабочего (расчетного) избыточного давления и вакуума в газовом пространстве резервуаров

| Тип резервуара | Рабочее (расчетное) давление, кПа (мм вод. ст.) | |

| избыточное | вакуум | |

| РВС | 2,0 (200) | 0,25 (25) |

| РВСП | 0,2 (20) | 0,2 (20) |

Проектом должна быть предусмотрена дыхательная арматура, обеспечивающая величину давления и вакуума в газовом пространстве резервуара в соответствии с требованиями, приведенными в таблице 11.

4. по отношению к поверхности земли: наземные, надземные и подземные;

5. по конструкции:

а) стальные резервуары: вертикально-цилиндрические (РВС) cо стационарными крышами, с плавающими крышами и с понтонами; горизонтально-цилиндрические (РГС), шаровые, каплевидные, резервуары-цилиндроиды;

б) железобетонные резервуары могут быть выполнены из монолитного или сборного железобетона, по виду они бывают цилиндрические и прямоугольные.

К резервуарам, предназначенным для хранения нефти и нефтепродуктов предъявляются следующие требования:

- герметичность;

- несгораемость;

- долговечность;

- экономичность;

- индустриальность, т.е. отдельные элементы резервуаров должны изготовляться в заводских условиях и легко монтироваться на строительной площадке.

Всем этим требованиям в большей степени отвечают резервуары типа РВС.

Все конструктивные элементы резервуаров по требованиям к материалам разделяются на основные и вспомогательные. Основные конструкции резервуаров в свою очередь подразделяются на подгруппы «А» и «Б».

Основные конструкции резервуара подгруппы «А»:

- стенка;

- люки (патрубки) стенки и их составные части (обечайки, усиливающие накладки, фланцы);

- привариваемые к стенке листы днища;

- привариваемые к стенке усиливающие накладки колец жесткости, опор и кронштейнов трубопроводов, лестниц, площадок и др.;

- кольцо жесткости на стенке резервуара с плавающей крышей.

Основные конструкции резервуара подгруппы «Б»:

- центральная часть днища;

- настил стационарных крыш;

- понтоны и плавающие крыши.

К вспомогательным конструкциям резервуаров относятся люки и патрубки на крыше резервуара, лестницы, площадки, ограждения.

Железобетонные резервуары

Нормальный ряд железобетонных резервуаров по их форме и объему включает в себя: цилиндрические резервуары для нефти объемом 1, 3, 5, 10, 20, 30 и 40 тыс. м3, для мазута - 1, 3, 5, 10, и 20 тыс. м3; прямоугольные резервуары для мазута объемом 0,1; 0,25; 0,5; 1, 2 и 3 тыс. м3(см. рисунки 18 и 19).

Рисунок 18 - Общий вид сборного железобетонного резервуара

1 - боковые панели; 2 – центральная опорная колонна; 3 – периферийная опорная колонна; 4 – металлическая облицовка; 5 – монолитное железобетонное днище; 6 – крыша.

Для хранения маловязких нефтепродуктов, особенно бензинов, и масел должны иметь металлическую или неметаллическую облицовку внутренней поверхности, т.к. маловязкие нефтепродукты фильтруются через бетон. Сырая нефть и мазут не оказывают химического воздействия на бетон и кальматируют поры в бетоне, тем самым увеличивая непроницаемость резервуаров.

При хранении бензинов, керосинов, дизельного топлива и нефти в железобетонных резервуарах для уменьшения потерь необходимо создать избыточное давление. Для создания избыточного давления в резервуарах до 200 мм вод. ст. должны предусматриваться конструктивные решения по повышению газонепроницаемости покрытия:

а) устройство водяного экрана со слоем воды 100 - 150 мм на покрытии резервуара (на резервуаре устанавливают плоские плиты перекрытия с добавкой в бетон жидкого стекла, а после монтажа плит и замоноличивания стыков все перекрытие обжимают путем навивки арматуры на стенку резервуара в местах сопряжения с покрытием);

б) укладка на покрытие ковра из резинотканевых или синтетических материалов с последующей засыпкой сверху слоем земли толщиной 20 - 25 см;

в) герметизация покрытия тонколистовой сталью, нанесение на внутреннюю поверхность покрытия изоляции из различных растворов и мастик.

Для обеспечения трещиноустойчивости железобетонных резервуаров, уменьшения расхода металла и бетона строятся напряженно-армированные железобетонные резервуары, в конструкции которых применяется высокопрочная арматура.

При строительстве железобетонных резервуаров следует обращать внимание на уровень грунтовых вод, т.к. подземные резервуары обладают большой плавучестью и при подъеме уровня грунтовых вод это может привести к всплытию резервуара и к его аварии. Для предохранения от всплытия производят утяжеление днища резервуара, его анкеровку или вынос из зоны грунтовых вод с устройством обсыпки грунтом.

Рисунок 19 - Общий вид цилиндрического железобетонного резервуара для хранения темных нефтепродуктов

1 – колонны; 2 – смотровой люк; 3 – отверстия для вытяжной трубы; 4 - сливной люк.

Горизонтально-цилиндрические резервуары (РГС)

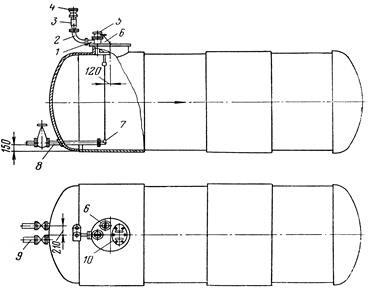

Эти резервуары получили широкое применение для хранения нефтепродуктов в малых количествах (рисунки 20 и 21).

По сравнению с вертикальными на сооружение горизонтальных резервуаров расходуется на 1 м3 объема больше металла. Преимущества горизонтальных резервуаров заключаются в возможности серийного изготовления их на заводах, в хранении нефтепродуктов под высоким избыточным давлением и вакуумом, в удобстве подземной установки. Объемы РГС от 3 до 200 м3. Рабочее давление до 2,5 МПа и вакуум до 0,09 МПа. Днище резервуаров выполняются сферическими, плоскими или цилиндрическими.

Для высоких давлений применяются сферические днища.

Рисунок 20 - Схема расположения оборудования на горизонтальном наземном резервуаре для хранения светлых нефтепродуктов

|

1 – патрубок замерного люка; 2 – вентиляционная труба; 3 – огневой предохранитель; 4 – дыхательный клапан; 5 – замерный люк; 6 – управление хлопушкой; 7 – хлопушка; 8,9 – приемораздаточные патрубки; 10 – крышка люка-лаза.

Рисунок 21 - Схема расположения оборудования на горизонтальном подземном резервуаре для светлых нефтепродуктов

1 – дыхательный клапан; 2 – трубопровод; 3 – раздаточный патрубок; 4 – замерный люк; 5 – крышка с лазом; 6 – приемный патрубок; 7 – огневой предохранитель; 8 – вентиляционная труба; 9 – патрубок замерного люка; 10 – колодец; 11 – приемный клапан.

Резервуары оборудуют металлическими площадками и лестницами для обслуживания, а при хранении вязких нефтепродуктов, требующих подогрева - секционными подогревателями.

При надземной установке резервуар устанавливают на две седловидные опоры шириной 300 - 400 мм из сборных бетонных блоков или монолитного бетона. При подземной установке резервуар следует укладывать на спрофилированную песчаную подушку толщиной не менее 200 мм с углом охвата песчаной подушкой 900. При наземной установке, кроме того, между песчаной подушкой и резервуаром должен быть уложен слой гидрофобного песка толщиной 100 мм.

Шаровые резервуары

|

Это резервуары повышенного давления предназначенные для хранения нефти и нефтепродуктов с высоким давлением насыщенных паров и сжиженных газов. Резервуары рассчитываются на давления: 0,25; 0,6; 1,0 и 1,8 МПа.

Рисунок 22 - Шаровой резервуар

1 – узел дыхательной арматуры; 2 – поплавковый указатель уровня;

3 – совмещенный узел для замера уровня, температуры нефти и отбора пробы;

4 - запорная арматура; 5 – приемный и раздаточный патрубки; 6 – дренажный кран.

Материалом служит низколегированная сталь 09Г2С.

Объем резервуаров: 300, 600, 900, 2000 и 4000 м3. Согласно правилам Ростехнадзора шаровые резервуары отнесены к сосудам первого класса, для которых запас к пределу прочности должен быть не менее трех.

Каплевидные резервуары

Их основное назначение - хранение нефтей и нефтепродуктов с высоким давлeнием насыщенных паров под избыточным давлением 0,4 кгс/см2 и вакуумом до 500 мм вод. ст., что позволяет значительно сократить потери от испарения по сравнению с «атмосферными» резервуарами. Однако стоимость цилиндрического «атмосферного» резервуара значительно меньше каплевидного того же объема. Поэтому непременным условием широкого внедрения каплевидных резервуаров является его экономичность, которая определяется сравнением дополнительной стоимости и экономии от сокращения потерь за период аммортизации.

В основу определения рациональной формы корпуса резервуара положено требование полного использования несущей способнос<

Дата добавления: 2021-02-19; просмотров: 2210;