Рекомендации по выбору геометрии режущей части сменных многогранных пластин

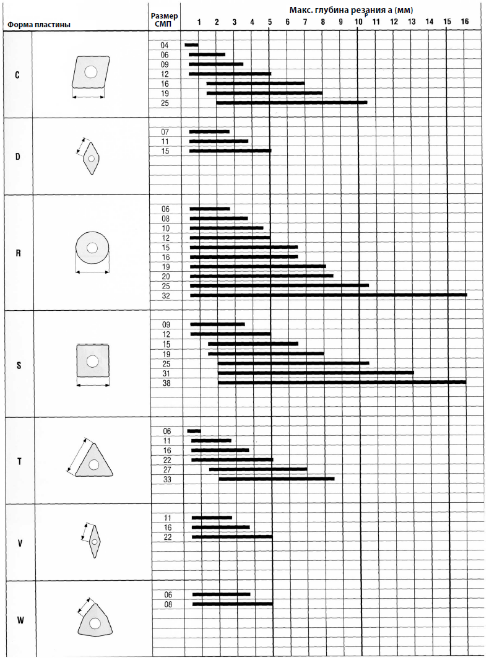

Форма и размер СМП (следовательно, также и максимально возможная глубина резания) определяются выбором державки для СМП. В помещенной ниже таблице представлены данные зависимости.

Рисунок 9.16 – Зависимость между формой СМП, размером СМП и максимальной глубиной резания

Подача выбирается в зависимости от радиуса при вершине сменной пластины. Ниже приводятся значения подачи на оборот для различных значений радиуса. Как правило, подача при черновой обработке должна быть в два раза меньше величины радиуса.

Таблица 9.1 Значения подачи при разных радиусах при вершине

| Радиус при вершине | Диапазон подачи |

| 0,2 мм | f = 0,05 … 0,15 мм/об |

| 0,4 мм | f = 0,12 … 0,25 мм/об |

| 0,8 мм | f = 0,25 … 0,5 мм/об |

| 1,2 мм | f = 0,36 … 0,7 мм/об |

| 1,6 мм | f = 0,5 … 1,0 мм/об |

| 2,4 мм | f = 0,7 … 1,6 мм/об |

Меняя радиус при вершине, можно влиять на шероховатость обработанной поверхности.

При обработке резанием, в особенности при растачивании, требуется получение мелкой, дробленой либо загнутой стружки. Она легко отводится и создает нагрузку на режущую кромку и интенсивность износа. Однако жёсткий стружколомный режим, т. е. получение мелкой стружки, может стать причиной усиленных вибраций токарного резца. В случае образования длинной стружки могут возникнуть проблемы с её удалением. На стружколомные характеристики могут оказывать влияние различные факторы, в частности: геометрия пластины, радиус при вершине rε, угол в плане k, глубина резания ap, подача f и скорость резания vc.

Радиус кривизны стружки зависит от формы стружколома, причём функцию дополнительных стружколомов могут выполнять лунки износа и наросты на режущей кромке. Направление отвода стружки и интенсивность её спирального вращения определяются углом в плане k или комбинацией глубины резания и радиуса при вершине rε.

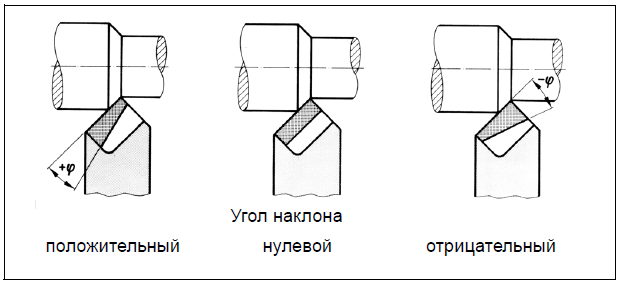

Назначение стружкоотводных ступенек состоит в том, чтобы оказывать влияние на форму и процесс отвода стружки с целью создания оптимальных условий резания для инструмента и заготовки. При этом стружкоотводные ступеньки могут иметь разные углы наклона (параллельно главной режущей кромке или под углом к ней рисунок 9.17).

а б в

Рисунок 9.17 – Варианты углов наклона стружкоотводных ступенек

Положительные углы наклона(рис. 9.17, а) используются при чистовой обточке, поскольку обеспечивают отвод стружки от поверхности заготовки. Благодаря этому не повреждается обработанная поверхность. Однако недостаток заключается в том, что затрудняется ломка стружки. Параллельную стружкоотводную ступеньку (рис. 9.17, б) изготовить легко, однако стружка при этом направляется к поверхности резания и может повредить её. Отрицательные углы наклона(рис 9.17, в) используются для черновой обработки. Стружка ломается легче, при этом, поскольку чистота обработки поверхности при обдирке играет второстепенную роль, допускается образование царапин на вращающейся поверхности в результате отвода стружки в направлении заготовки.

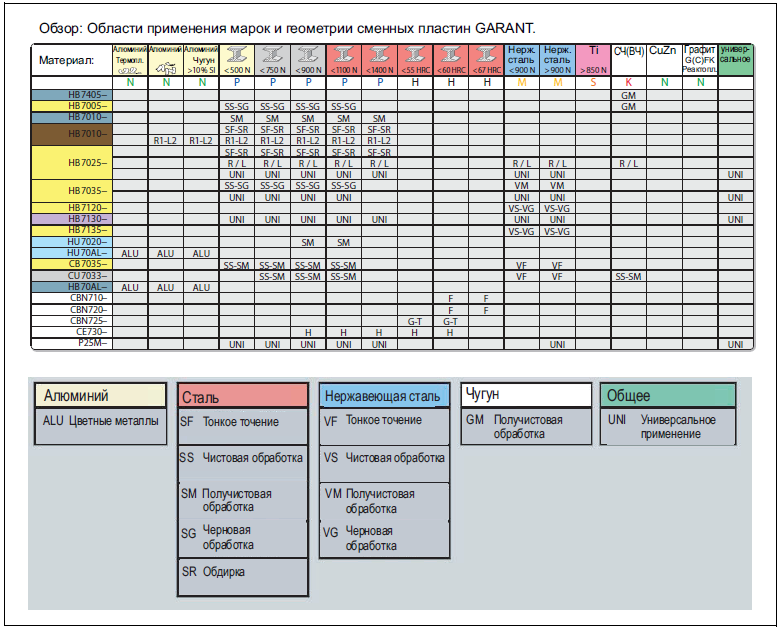

В случае использования державок с СМП, в зависимости от глубины резания и подачи, а также обрабатываемого материала, на режущих пластинах формируется стружколомный профильразличной геометрии. Для быстрого и правильного выбора оптимальной геометрии стружколома можно использовать рекомендации представленные в таблице 9.2.

Таблица 9.2 – Геометрия стружколома для высокопроизводительной токарной обработки(HPC/MTC)

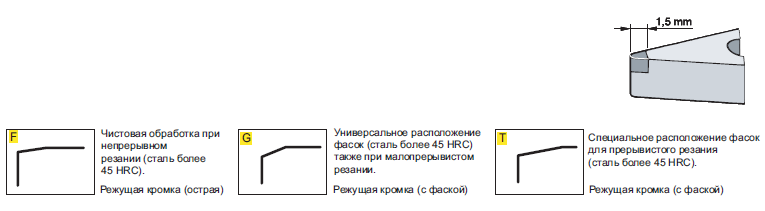

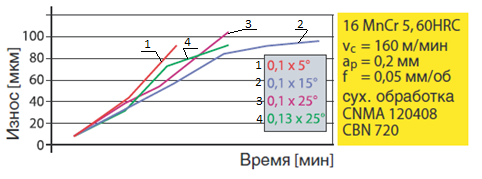

Фаски на режущих кромкахусиливают режущую часть инструмента (как переднюю, так и заднюю поверхности). Небольшой (до отрицательного) угол фаски снижает вероятность образования трещин на режущей кромке. Сменные пластины с фасками на передней поверхности, в особенности для обработки закалённых сталей, могут иметь как положительную, так и отрицательную геометрию (рисунок 9.18).

Рисунок 9.18 – Фаски на передней поверхности сменных пластин

Ширина фаски на передней поверхности режущего инструмента bfγ не должна быть слишком большой, так как в противном случае отвод стружки по передней поверхности окажется невозможным. Для угла в плане k от 60° до 90° ориентировочную ширину фаски на передней поверхности режущего инструмента bfγ можно определить следующим образом:

, (11)

, (11)

где  – ширина фаски на передней поверхности режущего инструмента [мм], f –подача [мм/об].

– ширина фаски на передней поверхности режущего инструмента [мм], f –подача [мм/об].

Рисунок 9.19 – Эксплуатационные характеристики различных фасок на режущей кромке при обработке точением.

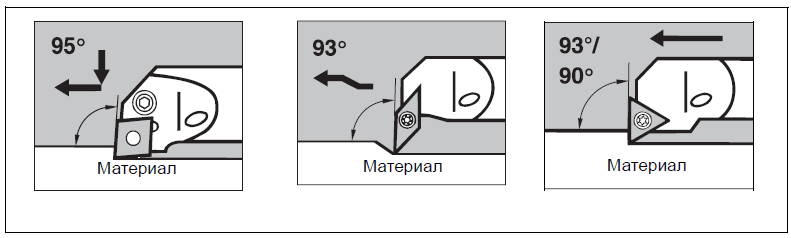

Для внутренней обработки заготовок по причине многообразия форм заготовок, также как и при наружной обработке, требуются инструменты самой разной формы. На рисунке 20 представлены токарные резцы различной формы. Инструмент с острой вершиной используется для подрезания, затылования и обработки галтелей. Для получения прямоугольных кромок угол в плане k должен составлять 90° и более.

Рисунок 9.20 – Форма расточных резцов

При обработке труднодоступных мест часто требуется длинный тонкий стержень. Это может привести к возникновению нежелательных вибраций. В результате подобных вибраций происходит значительное снижение стойкости инструмента вследствие выкрашивания режущих кромок и снижается качество поверхностей заготовки. Интенсивность вибраций можно уменьшить за счёт снижения силы резания (подачи и глубины резания). Прорезные расточные резцы чаще всего приводят к возникновению вибраций. Точка приложения силы находится далеко за пределами центра (большое плечо силы).

При радиальном подрезании или отрезании инструмент, как и при торцевом точении, перемещается от наружного диаметра заготовки в направлении её центра(прямолинейное движение подачи), причём скорость резания в направлении центра снижается до нуля.

При осевом подрезании или подрезании с торца инструмент, напротив, перемещается по оси к торцу заготовки. При этом обработка производится только торцевой режущей кромкой инструмента.

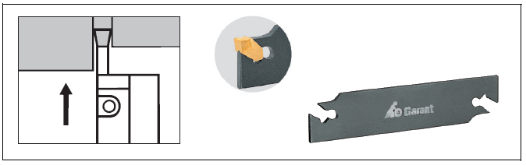

Для радиального подрезания канавок и отрезания пруткового материала служат отрезные токарные резцы. Поскольку место для крепления СМП во многих случаях является очень небольшим, используются преимущественно зажимные конструкции (рисунок 9.21).

Рисунок 9.21 – Отрезной токарный резец

При отрезании очень важно обеспечить расположение резца точно по центру. Если резец окажется слишком высоко, то незадолго до завершения отрезания он будет опираться на заготовку только задней поверхностью. В результате этого процесс срезания прекратится. При слишком низком положении резца он также не сможет произвести резание до оси заготовки, и часть материала останется необработанной. Кроме того, существует опасность резкого затягивания резца под заготовку, что может привести к его разрушению.

Даже при правильном креплении резца на отрезанной заготовке почти всегда остается так называемая отрезная сердцевина, на характер которой можно, однако, влиять посредством изменения геометрии режущей кромки, подачи или крепления отделяемой части заготовки. Описанная ниже операция определяет расположение отрезной сердцевины – на закреплённой в станке или отделяемой части заготовки.

Отрезание «нейтральными» режущими кромками (угол в плане k = 0°) приводит к тому, что отрезная сердцевина остается на отделяемой части. Если же инструмент выбирается таким образом, что отрезная сердцевина остается на закрепленной в станке заготовке, сердцевину можно легко удалить посредством выдвижения инструмента за середину заготовки.

При выборе отрезных резцов надлежит руководствоваться следующими критериями:

Глубина прорезания не должна превышать восьмикратной ширины пластины. При этом глубина прорезания влияет также на выбор держателя.

Ширину пластины необходимо использовать минимальной ширины (в особенности, если они изготовлены из дорогих высококачественных материалов). Однако минимальная ширина пластины, как было сказано выше, ограничивается необходимой глубиной прорезания.

Угол в плане за счёт использования «нейтральных» режущих пластин (угол в плане со стороны торца k = 0°) можно обеспечить выполнение более жёстких допусков в отношении чистоты обработки поверхности и перпендикулярности. В то же время можно производить обработку с большей подачей по сравнению с инструментом с углом в плане со стороны торца k > 0°. Поэтому при допущении образования заусенцев или отрезной сердцевины следует производить обработку режущими кромками нейтральной геометрии.

Чем меньше радиус закругления при вершине, тем меньше отрезная сердцевина и надёжнее контроль в процессе резания при меньших подачах. Более значительный радиус закругления, напротив, позволяет производить обработку с более высокими подачами.

Чистовое точение выполняется с целью повышения точности формы, размеров и положения, а также чистоты обработки поверхности. Как и при точении в целом, при чистовом точении обрабатываются наружные и внутренние, а также торцевые и фасонные поверхности. Для чистового точения характерны высокие скорости резания, малые подачи и небольшая глубина резания.

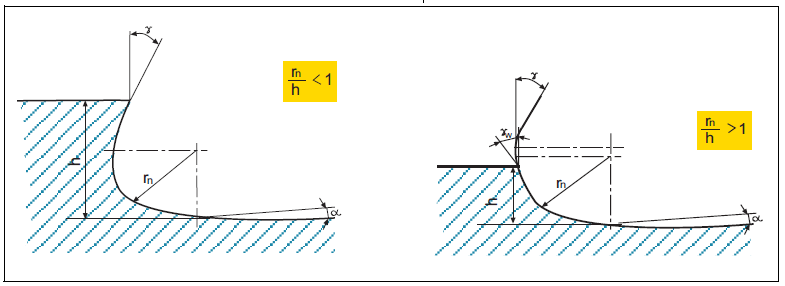

В диапазоне стандартных небольших значений толщины срезаемого слоя h качество получаемой поверхности зависит от характера изменения силы резания. Если толщина срезаемого слоя h снижается при неизменном радиусе режущей кромки rn, то достигается предельное значение, так называемая минимальная толщина срезаемого слоя. Если толщина срезаемого слоя h меньше радиуса режущей кромки rn, то эффективным передним углом γwявляется не передний угол режущей кромки γ, а большой отрицательный угол, образованный дугой окружности режущей кромки. В данном диапазоне главная составляющая силы резания Fc сильно увеличивается и, соответственно, происходит не резание, а смятие материала(высокие температуры резания и сильная деформация материала), что значительно снижает качество поверхности (рисунок 9.22).

Рисунок 9.22 – Минимальная толщина стружки

Подача также оказывает существенное влияние на высоту микронеровностей профиля поверхности заготовки.

Рисунок 9.23 – Инструмент для чистового точения и растачивания

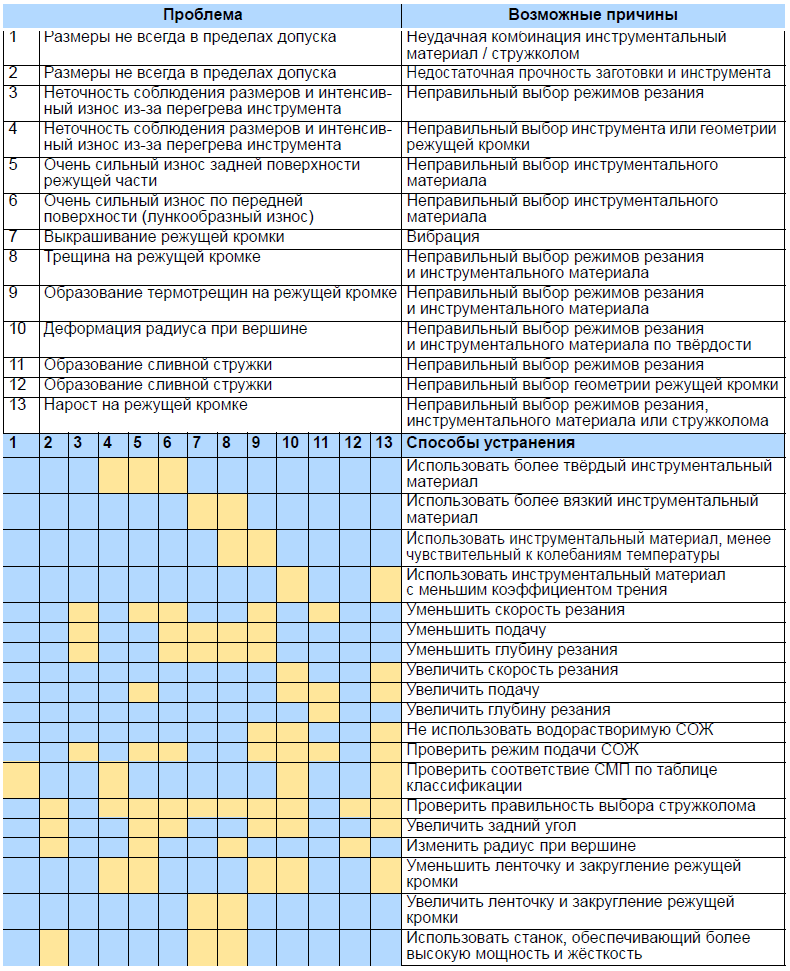

Возможные проблемы при обработке точением, их причины и способы устранения приведены в таблице 9.3

Таблица 9.3 Проблемы, причины неисправностей и способы их устранения при обработке точением

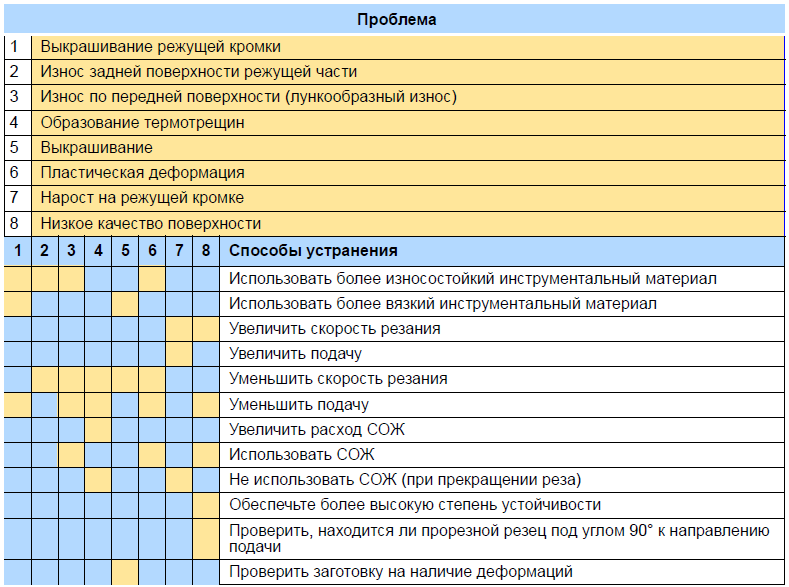

Таблица 9.4 – Проблемы, причины неисправностей и способы их устранения при обработке канавочными и отрезными резцами

Дата добавления: 2017-01-16; просмотров: 5397;