Методика расчета режимов резания при точении

На первом этапе производится выбор материала режущей части инструмента, тип и конструктивного исполнения резца, геометрия режущей части, то есть, углы режущей части (в зависимости вида обработки и материала заготовки)

Определение элементов режимов резания

1. Назначение глубины резания t

Припуск на обработку определяется по формуле, мм:

,

,

где: D3 - диаметр обрабатываемой поверхности заготовки, мм, D - диаметр детали по обработанной поверхности, мм. Если припуск снимается за один проход, то глубина резания, мм:

Если обработка разделена на черновую и чистовую, то:

2. Выбор подачи S

Подача S выбирается в зависимости от назначенной глубины резания t и ряда ограничений. На величину подачи накладываются следующие ограничения:

При черновом точении: прочность и жесткость державки резца; прочность твердосплавной пластины и слабых звеньев механизма подачи станка; жесткость обрабатываемой детали и способ ее крепления. Формально учет этих ограничений производится следующим образом.

При черновом наружном точении резцами с пластинками из твердого сплава и из быстрорежущей стали подача выбирается в зависимости от выбранной глубины резания t и с учетом диаметра детали и размера державки резца по таблицам (см. приложение). Подачи, допускаемые прочностью пластинки из твердого сплава при точении выбираются из таблицам (см. приложение). Выбрать нужно меньшую из двух - Smin. К ней подобрать ближайшую меньшую подачу из паспорта станка.

При чистовом и получистовом точении ограничением могут быть: заданная шероховатость обработанной поверхности и точность детали; жесткость державки резца и детали. В зависимости от D3вида и условий обработки материала детали, а затем проверяется по точности и жесткости.

3. Расчет скорости резания V

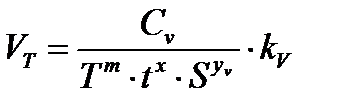

Допустимая скорость резания VT рассчитывается в зависимости от назначенных величин глубины резания t, подачи S и стойкости инструментаТ, м/мин:

,

,

где: CV – коэффициент, зависящий от обрабатываемого материала, вида работ и толщины среза ; m, x, yv – показатели степени при значениях стойкости инструментаТ, глубина резания t и подачи S определяются по справочным данным (см. приложение); В ряде источников показатели степени приводятся с обозначением m, xv, yv; Кv - общий поправочный коэффициент на скорость резания рассчитывается как произведение частных поправочных коэффициентов, каждый из которых отражает отличие фактического значения одного из конкретных условий резания от использованного при экспериментальном определении табличных значений коэффициента СV:

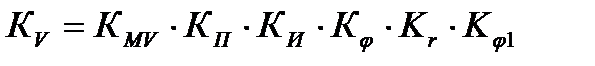

, (1.21)

, (1.21)

где: КМV – поправочный коэффициент на физико-механические свойства обрабатываемого материала (см. приложения); КП – поправочный коэффициент на состояние поверхности заготовки (см. приложение); КИ – поправочный коэффициент на марку инструментального материала (см. приложение); Кφ – поправочный коэффициент на величину главного угла в плане (см. приложение);Кφ1, Кr - поправочные коэффициенты на вспомогательный угол в плане, радиус при вершине резца и поперечное сечение державки резца, включаемые в расчет только для резцов из быстрорежущей стали (см. приложение);

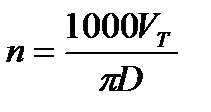

Определив Кv по формуле (1.21), VT по формуле (1.22) и пользуясь формулой скорости резания, следует определить число оборотов шпинделя n, соответствующее расчетному значению допустимой скорости резания ,об/мин:

, (1.22)

, (1.22)

Расчетное значение числа оборотов в минуту следует откорректировать, приведя в соответствие с ближайшим меньшим значением числа оборотов в минуту шпинделя станка из его паспортных данных.

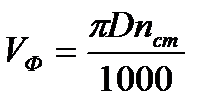

Фактическую скорость резания можно рассчитать, исходя из выбранного числа оборотов в минуту шпинделя nст, м/мин:

,

,

Поскольку обычно фактическая скорость резания VФ меньше расчетной, фактическая стойкость инструмента возрастает согласно формуле (1.21).

Если же расчетное число оборотов в минуту шпинделя лишь на 5…10% меньше ближайшей имеющейся на станке ступени числа оборотов в минуту станка, можно воспользоваться этой ступенью, причем фактическая стойкость инструмента снизится незначительно.

II этап. Проверочный расчет выбранных значений элементов режима резания

Для проверочного расчета необходимо рассчитать силы резания, в частности, тангенциальную силу по формуле

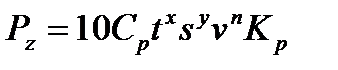

, (1.23)

, (1.23)

где: Ср – коэффициент, характеризующий группу обрабатываемых материалов (см. приложение); х, у ,n - показатели степени при глубине резания t , подаче s и скорости резания v определяются по таблицам (см. приложение); Кр – поправочный коэффициент, рассчитываемый как произведение поправочных коэффициентов на механические свойства обрабатываемого материала и на геометрические параметры резца;

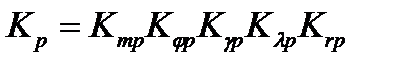

, (1.24)

, (1.24)

Значения поправочных коэффициентов в формуле (1.24) следует выбирать по справочным данным (см. приложение)

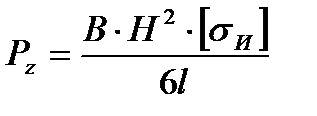

1. Проверка выбранной величины подачи s по прочности державки резца производится только при черновом точении. Исходя из того, что державка резца подвергается изгибу под действием силы Рz, для резца прямоугольного сечения можно написать:

, (1.25)

, (1.25)

где: В – ширина державки, мм; Н – высота державки, мм; L – вылет резца, l=(1,5....2)Н, мм; [σИ] – допускаемое напряжение на изгиб, МПа; [σИ]=200 МПа.

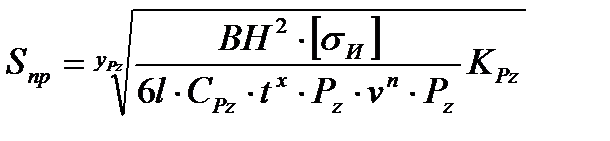

Если подставить в (1.25) выражение Рz из (1.23), то можно определить подачу, допускаемую прочностью державки резца, мм/об:

, (1.26)

, (1.26)

2. Проверка выбранной величины подачи по жесткости державки резца производится в тех случаях, когда резец должен работать со значительным вылетом (например, при расточке сравнительно глубоких отверстий), при тяжелых условиях обработки (например, при движении вершины резца к оси заготовки при отрезке), а также при чистовом точении.

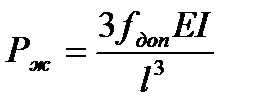

Максимальная нагрузка, допускаемая жесткостью детали, зависит от способа ее крепления, например, в патроне:

, (1.27)

, (1.27)

где: Е – модуль упругости материала детали, Па (для углеродистой конструкционной стали Е = 200000 ... 220000 Па); I – момент инерции державки; fдоп – допустимая стрела прогиба, мм (при черновом точении допускается; fдоп =0,1мм, при чистовом 0,05мм)

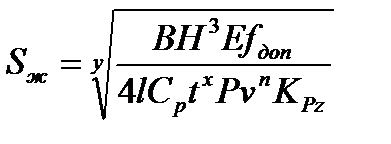

Подставив выражение силы резания из формулы (1.23) в формулу (1.27), получим выражение для наибольшей подачи, допускаемой жесткостью материала, мм /об:

, (1.28)

, (1.28)

Это расчетное значение подачи Sж должно удовлетворять соотношениюSж≤Sст, где Sст определено ранее.

3. Проверка выбранной величины подачи по кинематическим данным станка. Всегда должно быть выдержано соотношение:

Smin≤Sст≤Smax

где: Smax и Smin наибольшее и наименьшее значения подачи по паспортным данным станка.

Однако назначенная на втором этапе расчета подача S была откорректирована в соответствии с паспортными данными станка. Поэтому, если выдержаны соотношения:

Sст≤Sпр, Sст≤Sж

то проверку подачи по кинематическим данным станка производить не следует.

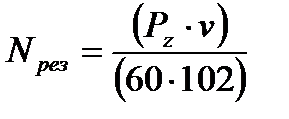

4. Проверочный расчет по мощности на шпинделе Ne. Мощность резания определяется силой резания Рz и фактическим значением скорости резания v.

Мощность резания не должна превосходить эффективной мощности станка Ne, т.е. должно быть выдержано соотношение

Nрез≤Nе, (1.29)

где: Nрез – мощность резания, кВт; Nе =Nη – эффективная мощность станка, кВт; N – мощность электродвигателя станка, кВт; η – коэффициент полезного действия станка.

,

,

Если не выдержано соотношение (1.29), следует подставить в левую часть выражения (1.22) N·η, определить наибольшее значение скорости резания, допускаемое мощностью станка. Однако следует иметь в виду, что при снижении скорости резания Рz (1.23). Поэтому необходимо пересчитать Pz, а затем, проверив достаточность мощности, откорректировать число оборотов шпинделя в минуту nN , соответствующее vN паспортным данным станка.

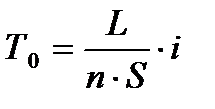

Конечной целью является расчет основного технологического (машинного) времениТо. Его необходимо выполнить после проверки выбранных элементов режима резания. Как указывалось ранее, именно минимизация основного времениТо является целью расчета оптимального режима резания.

Основное (машинное) технологическое время следует рассчитать по формуле, мин:

,

,

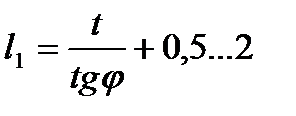

где: L=l+l1+l2 - расчетная длина обработки, мм; l- длина обрабатываемой поверхности, мм; l1 -врезание резца, определяемое из соотношения, мм:

мм

мм

где: l2 - перебег резца, l2 =1....5мм; i - число проходов.

Производительность труда на любой операции технологического процесса обработки деталей определяется величиной штучного времени Тшт, затрачиваемого на выполнение операции.

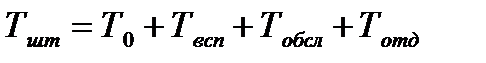

Величина штучного времени определяется из соотношения, мин:

где: То - основное (машинное) технологическое время; Твсп- вспомогательное время, затрачиваемое на установку, закрепление и снятие заготовки, на управление станком; Тобсл-время на организационно-техническое обслуживание рабочего места; Тошд - время на отдых.

Назначенные режимы резания прямо или косвенно влияют на все составляющие штучного времени. На основное (машинное) время Т0 элементы режимов резания оказывают непосредственное влияние. На остальные структурные составляющие штучного времени элементы режимов резания оказывают косвенное влияние, через изменение стойкости инструмента Т.

Дата добавления: 2017-01-16; просмотров: 12122;