Карбидовольфрамовые твердые сплавы.

Сплавы WC-Co предназначены для изготовления режущего и горного инструмента, а также для бесстружковой обработки металлов. Промышленные марки сплавов ВК содержат 2-30 % (по массе) кобальта (по ГОСТ 3882 -74 содержание кобальта изменяется от 3 до 25 %); размер зерен карбидной фазы у этих сплавов, а иногда и технология их изготовления различны. В зависимости от количества кобальта, которое фиксируется в марке сплава ВК цифрой, условно выделяются три подгруппы сплавов (чем больше кобальта в сплаве, тем он прочнее, но менее износостоек):

1) малокобальтовые (2-8 % Со), группа К по классификации ISO, предназначенные для чистового, чернового и получернового точения чугунов, цветных металлов и их сплавов и неметаллических материалов (резины, фибры, пластмассы, и т.д.), для вращательного бурения горных пород, для волочения проволоки и волокон, калибровки и прессования прутков и труб из стали, цветных металлов и их сплавов;

2) среднекобальтовые (10-15 % Со), применяемые для обработки резанием дерева, черновой и получерновой обработки твердых, легированных и отбеленных чугунов, некоторых марок сталей и сплавов и других, трудно обрабатываемых материалов, для бурения горных пород, для волочения, калибровки и прессования прутков и труб из стали, цветных металлов и их сплавов;

3) высококобальтовые (20-30 % Со), используемые при штамповке, высадке, обрезке сталей при ударных нагрузках различной интенсивности.

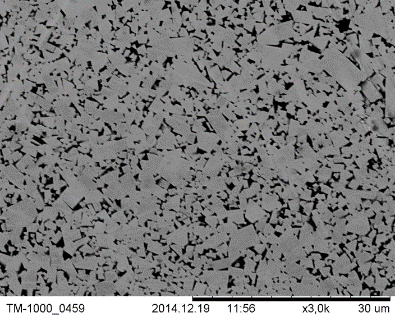

Рисунок 6.5 – Микроструктура твердого сплава ВК8

(8% Co – 92%WC)

Твердые сплавы на основе карбида вольфрама являются наиболее универсальным и конкурентоспособным материалом для изготовления сменных многогранных неперетачиваемых пластин (СМНП). Уникальное сочетание высокой твердости (HRA 82-92), модуля упругости (500-700 ГПа), прочности при сжатии (до 60 ГПа), стойкости к воздействию кислот и щелочей, а также к окислению на воздухе (до 1073 К) с относительно высоким значением электропроводности, прочности на изгиб и ударной вязкости обеспечивает высокие эксплуатационные характеристики данной группы материалов: высокое сопротивление изнашиванию (сохраняющееся в значительной степени при повышенных температурах), сплавы не подвергаются заметному пластическому деформированию при низких температурах и почти не подвержены упругому деформированию, сохраняют достаточно высокую твердость и сопротивляемость деформированию при высоких температурах; удовлетворительно выдерживают ударные нагрузки.

Уменьшение размера зерен приводит к увеличению твердости при значительном снижении прочности. Особенностью мелкозернистых твердых сплавов является высокая сопротивляемость механизмам износа, возможность получения при спекании или заточке малого радиуса округления режущей кромки, что приводит к низкой шероховатости обработанной поверхности. Технология получения мелкозернистых сплавов осложняется необходимостью длительного размола исходного сырья, при котором возможно его загрязнение, или получением дорогостоящим химическим путем. Для предотвращения роста карбидов в особомелкозернистых сплавах в них добавляют в небольших количествах карбиды тантала, ниобия, ванадия, хрома.

Дальнейшим развитием особомелкозернистых сплавов явилось создание сплавов группы ХОМ, в которых карбид тантала заменен карбидом хрома. Добавка карбида ванадия в ультрамелкозернистые твердые сплавы, содержащие 6 % Со, способствует повышению их работоспособности в условиях доминирующего абразивного и адгезионного износа. Для более широкого диапазона применения, включая условия окислительного износа, пластическую деформацию и хрупкое разрушение, рекомендуются добавки Cr2O3 и (Ta, Nb)С, характеризующиеся более высокими показателями прочности

Дата добавления: 2017-01-16; просмотров: 2362;