Виды фрезерных работ и типы фрез

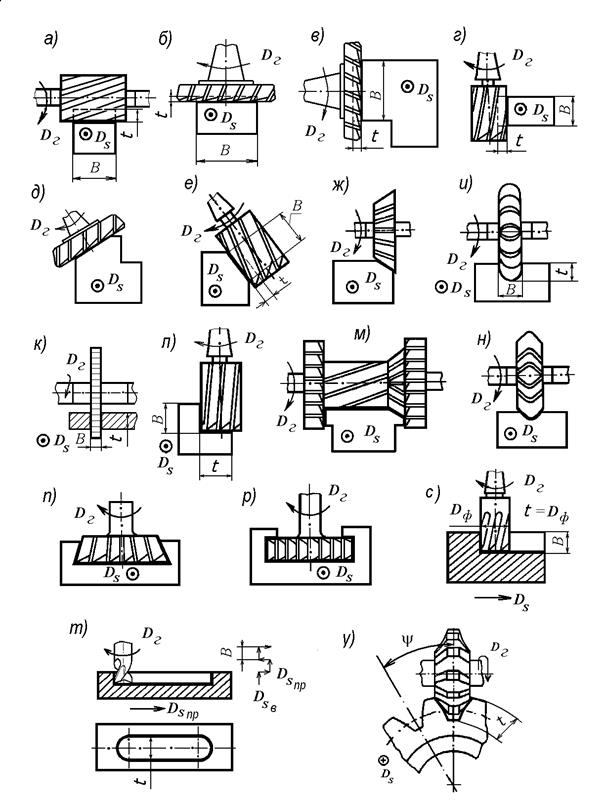

Схемы выполняемых методом фрезерования работ и типы используемых фрез представлены на рисунке 1.14 применительно к обработке заготовок на горизонтально-фрезерном и вертикально-фрезерном станках. При фрезеровании главное вращательное движение резания Dг придают фрезе. Движение подачи DS выполняет заготовка, перемещающаяся относительнофрезы.

Фрезерование горизонтальных, вертикальных и наклонных плоскостей. Для обработки горизонтальных плоскостей в качестве режущих инструментов чаще всего используют цилиндрические и торцовые фрезы. Схемы обработки таких поверхностей представлены соответственно на рисунках 1.14, а, б.

Рис. 1.14. Схемы фрезерования

Цилиндрическими фрезами обрабатывают плоские поверхности шириной В до 180 мм в основном на горизонтально-фрезерных станках. Эти фрезы могут быть с прямыми и винтовыми зубьями. Фрезы с винтовыми зубьями работают плавно, с примерно постоянными силами резания, что обеспечивает их более широкое распространение в производстве по отношению к фрезам с прямыми зубьями. Прямозубые цилиндрические фрезы используют чаще всего для обработки узких плоскостей, где преимущества фрез с винтовыми зубьями незначительны.

Торцовыми фрезами обрабатывают плоскости с большей шириной, чем цилиндрическими фрезами. В соответствии с ГОСТ 26595‑ 85 выпускают торцовые фрезы диаметром до 500 мм. При торцовом фрезеровании в резании участвует большее число зубьев, что обеспечивает их плавную работу даже при небольших припусках на обработку. Ось торцовой фрезы устанавливают перпендикулярно к изготавливаемой плоскости детали. Жёсткость закрепления фрез этого типа также более высокая, чем цилиндрических фрез, что позволяет применять при торцовом фрезеровании более производительные режимы резания.

Вертикально расположенные плоскости фрезеруют торцовыми и концевыми фрезами в соответствии со схемами, приведёнными на рисунках 1.14, в, г. Концевые фрезы изготавливают диаметром до 80 мм.

Фрезерование наклонных плоскостей выполняют торцовыми, концевыми и угловыми фрезами (рис. 1.14, д, е, ж). При фрезеровании поверхностей этого типа торцовой или концевой фрезой требуется повернуть головку шпиндельного узла станка с закреплённой в нём фрезой на угол наклона плоскости или наоборот – обеспечить соответствующий угол поворота заготовки.

Фрезерование фасонных поверхностей. Фрезерование фасонной поверхности вызывает большие сложности, чем обработка плоскости, так как для этого необходима специально изготовленная фасонная фреза. Профиль такой фрезы в поперечном сечении соответствует фасонному профилю поверхности изготавливаемой детали (рис. 1.14, и, у). Для обеспечения удобства фрезерования поверхностей данной формы в чертежах деталей преимущественно используют фасонные поверхности открытого типа, образующими которых являются прямые линии.

На станках с числовым программным управлением для фрезерования фасонных поверхностей часто используют концевые фрезы с закругленной торцовой поверхностью. Рабочие движения узлов станка осуществляются в таком случае по командам специально разрабатываемой управляющей программы.

Разрезание. Разрезание заготовки осуществляют дисковыми отрезными фрезами в соответствии со схемой, представленной на рисунке 1.14, к. Заготовку при отрезных работах закрепляют в тисках так, чтобы фреза располагалась как можно ближе к губке тисков, но не задевала бы за неё. Изготавливают отрезные фрезы шириной до 28 мм.

Фрезерование модулей поверхностей. Модулем поверхностей называют сочетание нескольких поверхностей на детали, возможно, разного вида, предназначенных для выполнения определённой служебной функции. К модулям поверхностей относят уступы, пазы различной формы, сложные фасонные поверхности типа «канавка венца зубчатого колеса», шлицевые и более сложные поверхности.

На рисунке 1.14, л представлена схема фрезерования уступа на заготовкеконцевой фрезой. Этим способом получают уступы небольших размеров. Поверхности такого типа можно обработать и дисковыми фрезами.

Модуль поверхностей, представляющий сочетание поверхностей с линейными образующими, рационально в условиях серийного и массового производств фрезеровать набором фрез по схеме, данной на рисунке 1.14, м.

Фрезерование прямолинейных и винтовых пазов и канавок осуществляют дисковыми и концевыми фрезами в соответствии со схемами, представленными на рисунках 1.14, и, н, с. Пазы и канавки лучше фрезеровать дисковыми фрезами, так как они имеют большую прочность, чем концевые, а потому обеспечивают работу с большими скоростями резания и подачами. При этом фасонные пазы фрезеруют фасонными дисковыми фрезами. Концевые фрезы по отношению к дисковым фрезам характеризуются также и меньшей жёсткостью. Этими инструментами можно фрезеровать пазы шириной до 50 мм. Применение концевых фрез особенно эффективно при обработке пазов в труднодоступных местах и на заготовках, изготовленных из вязких материалов.

Пазы типа «ласточкин хвост» (рис. 1.14, п) фрезеруют за два перехода. При первом переходе изготавливают паз прямоугольной формы концевой фрезой с оставлением припуска на дальнейшую обработку. На втором переходе используют специальную фрезу, которая обеспечивает формирование паза типа «ласточкин хвост» в соответствии со схемой, представленной на рисунке 1.14, п. Этот же принцип используется и при изготовлении Т-образных пазов (рис. 1.14, р).

Открытые шпоночные пазы невысокой точности, открытые с одной стороны, можно фрезеровать с помощью концевых фрез на вертикально-фрезерных станках в соответствии со схемой, представленной на рисунке 1.14, с. Точные по размерам и расположению на детали, закрытые шпоночные пазы фрезеруют на фрезерно-шпоночных станках специальными шпоночными фрезами за несколько рабочих ходов по схеме, изображённой на рисунке 1.14, т. При этом способе заготовке периодически придают вертикальное движение подачи DS в в направлении к шпинделю, где закреплена фреза, что обеспечивает врезание фрезы в заготовку на 0,1–0,3 мм, а затем движением продольной подачи DS пр фрезеруют паз на всю длину. Дальнейшую обработку осуществляют аналогичными циклами до достижения заданной глубины паза.

Одним из распространённых и сложных видов фрезерования является изготовление зубьев зубчатых колёс. Выполняется эта операция различными способами, схема одного из которых дана на рисунке 1.14, у. В качестве инструмента при обработке по данной схеме используют дисковую модульную фрезу, профиль которой в поперечном сечении соответствует профилю канавки венца зубчатого колеса. Этот метод формирования профиля обрабатываемой поверхности называют методом копирования.

После фрезерования первой канавки заготовку поворачивают на угол ψ, соответствующий угловому шагу одного зуба, и фрезеруют вторую канавку. Таким способом последовательно изготавливают весь зубчатый венец.

Дата добавления: 2021-05-28; просмотров: 901;