Последовательность выполнения работы

1. Изучите виды токарных работ, режущий инструмент и приспособления для закрепления заготовки. Ознакомьтесь с этими элементами технологической системы по демонстрационным стендам.

2. Изучите по пособию устройство и назначение токарно-винторезного станка модели 16К20.

3. Проследите за выполнением на станке учебным мастером следующих токарных работ: точение цилиндрической и конической поверхностей, подрезание торца заготовки, сверление отверстия, нарезание резьбы, отрезание заготовки.

4. Получите индивидуальное задание для самостоятельной работы (таблица 1.1) по разработке последовательности и эскизов изготовления детали методом токарной обработки и выбору технологической оснастки.

Выполните перечисленные далее действия.

4.1. Начертите эскизы заготовки и детали с контуром заготовки и обозначьте на эскизе детали арабскими цифрами обрабатываемые поверхности.

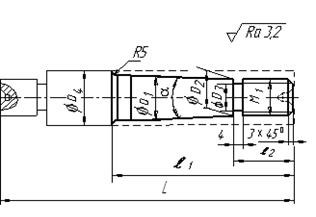

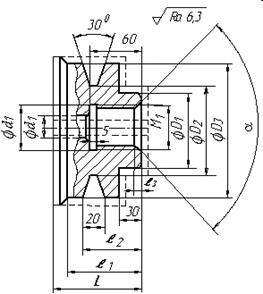

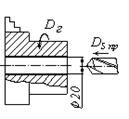

Примечание: На эскизе детали (таблица 1.1) обрабатываемые поверхности выделены утолщёнными линиями. Контур заготовки на эскизах показан пунктирной линией. Пример представления задания в отчёте дан на рисунке 1.13.

4.2. Для каждой из обрабатываемых поверхностей выберите способ токарной обработки, а для обработки конической поверхности — конкретный метод обработки (см. рис. 1.9), режущий инструмент и приспособление.

4.3. С помощью преподавателя составьте последовательность обработки заготовки и запишите её в в виде технологических и вспомогательных переходов.

|

|

Рис. 1.13. Эскизы заготовки (а) и детали с нумерацией обработанных поверхностей (б)

Таблица 1.1

Индивидуальные задания

Индивидуальные задания

| № п/п | Эскиз детали с припусками на обработку | Размеры детали | Элементы режима резания | |||||||||||

| L, мм | ℓ1, мм | ℓ2, мм | D1, мм | D2, мм | D3, мм | D4, мм | d1, мм | d2, мм | a, град. | t, мм | υ, м/мин | Sо, мм/об | ||

| 1,5 | 0,15 | ||||||||||||

| 2,0 | 0,30 | |||||||||||||

| 2,5 | 0,30 |

Продолжение табл. 1.1

| № п/п | Эскиз детали с припусками на обработку | Размеры детали | Элементы режима резания | ||||||||||

| L, мм | ℓ1, мм | ℓ2, мм | D1, мм | D2, мм | D3, мм | D4, мм | a, град. | М1 | t, мм | υ, м/мин | Sо, мм/об | ||

| М50 | 2,5 | 0,20 | ||||||||||

| М25 | 2,0 | 0,17 | |||||||||||

| М50 | 1,5 | 0,15 |

Продолжение табл. 1.1

Продолжение табл. 1.1

| № п/п | Эскиз детали с припусками на обработку | Размеры детали | Элементы режима резания | ||||||||||

| L, мм | ℓ1, мм | ℓ2, мм | D1, мм | D2, мм | D3, мм | D4, мм | d1, мм | a, град. | t, мм | υ, м/мин | Sо, мм/об | ||

| 2,0 | 0,12 | |||||||||||

| 1,5 | 0,10 | ||||||||||||

| 1,0 | 0,15 |

Окончание табл. 1.1

| № п/п | Эскиз детали с припусками на обработку | Размеры детали | Элементы режима резания | ||||||||||||

| L, мм | ℓ1, мм | ℓ2, мм | ℓ3, мм | D1, мм | D2, мм | D3, мм | d1, мм | d2, мм | a, град. | М1 | t, мм | υ, м/мин | Sо, мм/об | ||

| М50 | – | 0,15 | ||||||||||||

| М60 | – | 0,20 | |||||||||||||

| М90 | – | 0,25 | |||||||||||||

| Припуск на обработку 4 мм. | По варианту № 12 точению подлежит трапецеидальная канавка |

4.4. Начертите эскизы технологических переходов обработки заготовки и представьте их последовательность в виде технологической карты изготовления детали. В таблице 1.2 дан пример разработки последовательности изготовления детали, выполненный применительно к заданию, представленному на рисунке 1.13.

4.5. Выполните расчёты, необходимые для наладки станка на обработку конической поверхности с углом конуса a (определите nст, Sо, t), используя формулы (1.2–1.4), и опишите процесс наладки.

Исходные при расчётах значения элементов режима резания для обработки конической поверхности представлены в трёх правых столбцах таблицы 1.1.

4.6. Определите число рабочих ходов i, необходимых для удаления припуска при обработке конической поверхности. Значение i рассчитывают по формуле (1.5) в тех случаях, когда толщина припуска на сторону превышает допустимое или указанное в задании значение глубины резания t.

i = |Dзаг – d|/2t, (1.5)

где Dзаг — диаметр заготовки или диаметр обработанной поверхности перед выполнением перехода обработки конической поверхности, d — диаметр наименьшего (для внутренней конической поверхности — наибольшего) основания конуса детали. Полученную по формуле (1.5) цифру округляют до целого значения в большую сторону.

Таблица 1.2

Технологическая карта последовательности изготовления детали «Втулка» на токарно-винторезном станке модели 16К20

| Номер пе-ре-хода | Номер обрабатываемой поверхности | Содержание перехода | Эскиз перехода | Режущий инструмент | Приспособление |

| Установить и закрепить заготовку. |

| Трёхкулачковый самоцентрирующий патрон |

Продолжение табл. 1.2

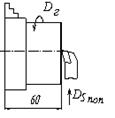

| Подрезать торец заготовки в размер 60 мм. |

| Подрезной резец | Трёхкулачковый самоцентрирующий патрон | ||

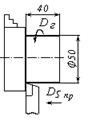

| 4, 6 | Точить поверхность диаметром 50 мм на длину 40 мм. |

| Проходной прямой упорный резец | ||

| Сверлить отверстие диаметром 20 мм напроход. |

| Спиральное сверло Ø 20 мм | Втулка переходная | ||

| Точить фаску 5 ´ 45о. |

| Проходной отогнутый резец | Трёхкулачковый самоцентрирующий патрон | ||

| Точить канавку диаметром Ø40 мм и шириной 5 мм. |

| Канавочный резец | |||

| Точить канавку с углом 90о. |

| Фасонный резец |

Продолжение табл. 1.2

| Расточить коническую поверхность с углом 30о. |

| Расточной проходной резец | |||

| Раскрепить и снять деталь. |

Содержание отчёта

1. Наименование работы.

2. Номер, формулировка и исходные данные индивидуального задания (см. таблицу 1.1).

Индивидуальное задание: «Разработать последовательность токарной обработки заготовки детали «________», выбрать технологическую оснастку, режим обработки и подготовить технологическую карту».

3. Эскизы детали (с указанием размеров поверхностей, подлежащих обработке, по примеру рисунка 1.13, б) и заготовки.

4. Последовательность изготовления детали в виде технологической карты (по примеру, представленному в таблице 1.2).

5. Выбор метода обработки конической поверхности, типа режущего инструмента и описание наладки станка на её обработку.

6. Расчёты для наладки станка на обработку конической поверхности:

— определение частоты вращения шпинделя станка nрасч по формуле (1.2) и выбор nст;

— расчёт числа рабочих ходов i, необходимых для удаления припуска при обработке конической поверхности, по формуле (1.5);

— расчёт числа делений по лимбу станка k, на которое следует повернуть винт поперечного перемещения салазок суппорта при установке резца на заданную глубину резания;

— расчёт угла поворота верхнего суппорта a/2по формуле (1.3) или величины смещения задней бабки h по формуле (1.4).

Дата добавления: 2021-05-28; просмотров: 556;