Технология ремонта ходовой части

При диагностировании и техническом обслуживании ходовой части выполняют следующие операции:

проверяют и регулируют утлы установки передних управляемых колес;

проверяют установку задней оси;

проверяют балансировку колес (при необходимости балансируют их);

проверяют амортизаторы.

Для диагностирования ходовой части автомобилей применяют различные стенды для проверки и регулировки углов управляемых колес, станки для динамической балансировки колес и стенды для проверки амортизаторов.

На участке диагностирования амортизаторы проверяют непосредственно на автомобиле, для чего применяют специальные стенды различной конструкции. По принципу действия различают два вида стендов: с замером колебаний подрессоренных масс; с замером колебаний неподрессоренных масс (табл. 3.1). Второй принцип более прогрессивен, так как обеспечивает определение амортизации оси и колес (а не кузова), являющейся показателем безопасности движения.

Таблица 3.1

Техническая характеристика стендов для проверки амортизаторов

| Параметр | «Боге-69» (Австрия) | К-113 |

| Ход кривошипа на эксцентрике | ||

| (высота подъема от среднего | ||

| положения площадки), мм | ||

| Частота вращения вала | ||

| эксцентрика, мин"1 | ||

| Минимальная нагрузка на ось, Н | ||

| Максимальная нагрузка на ось, Н | ||

| Минимальная ширина колеи, мм | ||

| Максимальная ширина колеи, мм | ||

| Длина с въездными мостиками с | ||

| двух сторон, мм | ||

| Ширина, мм | ||

| Масса с въездными мостиками, кг | ||

| Напряжение, В | 220/380 (50 Гц) | 220/380 (50 Гц) |

| Потребляемая мощность, кВт | 2,5 | 1,76 |

Техническое состояние амортизаторов определяют по амплитуде колебаний, совершаемых системой автомобиль — опорные

площадки стенда в зоне резонансной частоты. Стенд состоит из двух платформ-вибраторов, размещенных на раме, и пульта управления с приводом для записи диаграммы колебаний. Амортизаторы испытывают поочередно. Для каждой марки автомобиля или типа амортизатора установлены контрольные значения максимальной амплитуды резонансных колебаний, с которыми сравнивают полученные на диаграмме записи.

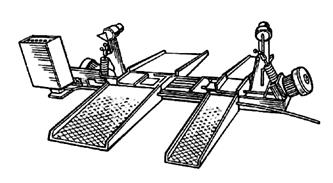

Стенд К-113, приведенный на рис. 3.1, по принципу действия аналогичен упомянутым конструкциям с проверкой и замером колебаний неподрессоренных масс. Для стендов этого типа оценочный параметр — амплитуда резонансных колебаний.

Рис. 3.1 Стенд для проверки состояния амортизаторов К-113

При эксплуатации детали подвески подвергаются определённым нагрузкам и поэтому, в процессе работы меняется их техническое состояние. Для определения технического состояния деталей подвески при каждом ТО и при ТР следует обязательно проверять защитные чехлы шаровых шарниров подвески. Обращая внимание на отсутствие механических повреждений чехлов, выясняем, нет ли на деталях подвески трещин или следов задевания о дорожное препятствие или кузов. Проверяется деформация оси нижнего рычага или поперечины подвески, а также проверяют зазор в верхнем шаровом шарнире и состояние нижнего шарового шарнира.

Деформация поперечины передней подвески (балки) проверяют в следующем порядке:

1) отворачивают гайки крепления оси нижних рычагов, чтобы полученный зазор между дистанционной шайбой и привалочной поверхностью поперечины поместилась бы ножка штангенциркуля вплотную к стержню переднего болта;

2) замеряется длина поперечины между плоскостями установки оси нижних рычагов в зоне передних болтов. Расстояние должно быть 611±1 мм.

Если поперечина деформирована так, что углы установки колёс не поддаются регулированию, то заменяют поперечину.

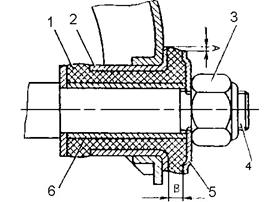

Рис. 3.1Проверка состояния резинометаллических шарниров.

1- резинометаллическая втулка шарнира;2 – наружная втулка шарнира;

3 – гайка крепления оси рычага подвески; 4 – ось рычага подвески; 5 – упорная шайба шарнира; 6 – внутренняя втулка шарнира.

Порядок проверки:

1) убеждаются в отсутствии деформации рычагов подвески, поперечины подвески и после этого вывешивают передние колёса автомобиля;

2) замеряют радиальное смещение А наружной втулки относительно внутренней и расстояние Б между наружной шайбой и внешнем торцом наружной втулки.

Резинометаллические шарниры подлежат замене:

а) если появились разрывы или выпучивание резины;

б) если радиальное смещение А превышает 2,5 мм;

в) если размер Б не указывается в пределах 3 – 7,5 мм.

Если размер Б выходит за указанные пределы, проверяют правильность запрессовки резинометаллического шарнира в гнездо рычага. Зазор в верхних шаровых шарнирах проверяется с помощью приспособления № 02.8701.9500 в следующем порядке:

1) при поднятой правой передней части автомобиля и снятом колесе под ступицу устанавливают деревянную колодку высотой 280 мм и опускают на неё автомобиль, очищают нижнюю часть шарнира и выкручивают пробку;

2) замеряют глубиномером штангенциркуля расстояние Н между шаровым пальцем и плоскостью штангенциркуля.

Если Н > 11,3мм, то шарнир снимают с автомобиля и тщательно осматривают. На корпусе шарнира не должно быть трещин, а в смазке грязи.

Проверку состояния нижних шарниров проводят по следующей технологии:

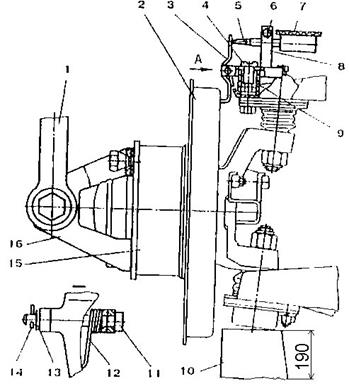

Рис. 3.2. Замер зазора в верхнем шаровом шарнире проверяется приспособлением № 02.8701.9500

1 – динамометрический ключ; 2 – защитный кожух тормоза; 3 – рычажок; 4 – винт; 5 – удлинитель индикатора; 6 – болт; 7 – индикатор; 8 – основание; 9 – втулка; 10 – колодка; 11 – ось; 12 – пружина;13 - шайба; 14 – шплинт; 15 – ступица колеса; 16 – кронштейн.

1) автомобиль устанавливается на ровной горизонтальной площадке, поднимают переднюю, часть автомобиля и снимают колесо;

2) подставляют под нижний шаровой шарнир деревянную опору высотой 190 мм и опускают на нее автомобиль. Прикрепляют кронштейн к ступице двумя болтами. Надевают динамометрический ключ на кронштейн и моментом 196 Н*м поворачивают ключ к автомобилю и от него. Оба показания индикатора суммируются. Суммарные показатели индикатора не должны превышать 0,8 мм.

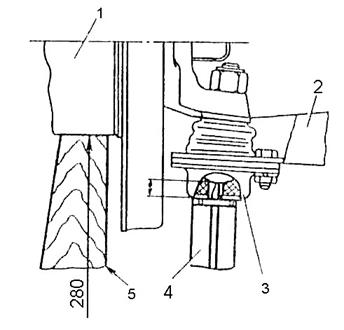

Проверка состояния нижних шаровых шарниров проводят по следующей технологии:

Рис. 3.3Схема проверки нижних шаровых шарниров:

1 – ступица колеса; 2 - нижний рычаг; 3 – нижний шаровой цилиндр; 4 – штангельциркуль; 5 – деревянная колодка.

Дата добавления: 2017-01-16; просмотров: 5521;