Дисковые тормозные механизмы

Дисковые тормозные механизмы получили в настощее время широкое распространение на легковых автомобилях и некоторых грузовиках, особенно небольшой грузоподъемности. Типы дисковых тормозов приведены на рис. 10.11.

| Дисковые тормоза |

| Открытые |

| Закрытые |

| По степени перекрытия |

| По конструкции диска |

| По количеству суппортов |

Рис. 10.11. Типы дисковых тормозных механизмов

По степени перекрытия накладкой диска различают открытые и закрытые дисковые тормозные механизмы. У открытых дисковых тормозов накдакой перекрывается 12….16%, у закрытого тормоза перекрытие составляет 100%. Отношение площади тормозной накладки к площади одной стороны диска называется коэффициентом взаимного перекрытия:

KВП  . (10.17)

. (10.17)

Закрытые дисковые тормоза устанавливаются на специальных, например, армейских, автомобилях, предназначенных для движения вне дорог. Эти механизмы позволяют обеспечить хорошую герметичность трущимся поверхностям и их долговечность при эксплуатации в сложных дорожных условиях..

Открытые дисковые тормоза получили распространение на легковых автомобилях и легких грузовиках в силу лучшего теплообмена с окружающей средой, особенно при применении вентилируемых дисков. Открытые дисковые тормоза луше очищаются от попавшей на них влаги и грязи и быстрее восстанавливают свою полную работоспособность после преодоления водного препятствия. Однако они больше подвержены попаданию на диск абразивных веществ, что ускоряет износ трущихся поверхностей.

Малое значение коэффициента взаимного перекрытия открытого дискового тормоза приводит к высоким значениям удельных давлений на поверхности накладок и быстрому их износу.

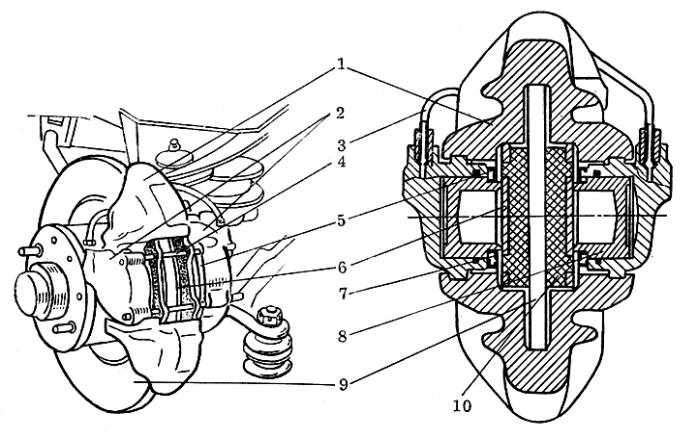

Рис. 10.12. Дисковый тормозной механизм с неподвижным суппортом и сплошным диском: 1 – неподвижная скоба; 2 – колесные цилиндры; 3 – соединительная трубка; 4 – направляющие штифты; 5 – пылезащитный чехол; 6 – колодки; 7 – уплотнительное кольцо; 8 – поршень; 9 – диск; 10- накладки

На рис. 10.12 приведена конструкция открытого дискового тормоза с неподвижным суппортом и сплошным диском. При поступлении жидкости под давлением в один из цилиндров 2, а через соединиельную трубку 3 в другой цилиндр, поршни 8 прижимают колодки 6 с накладками 10, перемещающиеся по направляющим штифтам 4, к вращающемуся диску 9, создавая момент трения МТ. Неподвижная скоба 1 воспринимает реактивный момент. Спомощью пылезащищающих чехлов 5 цилиндры изолируются отгрязи и пыли. За счет уплотнительных колец 7 обеспечивается герметизация цилиндров и автоматическая регулировка зазора между диском и накладками.

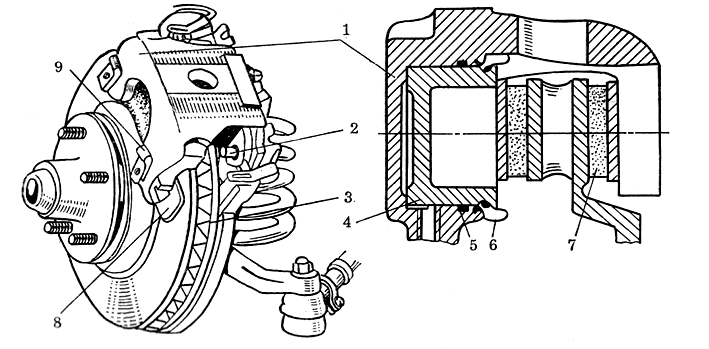

Рис. 10.13. Дисковый тормозной механизм с плавающей скобой и вентилируемым диском: 1 –подвижная скоба с колесным цилиндром; 2 – направляющий штифт; 3 – диск; 4 – поршень; 5 – уплотнительное кольцо; 6 – пылезащитный чехол; 8 – колодки; 7 - накладки; 9 – антивибрационные пластинчатые пружины

На рис. 10.13 представлена конструкция открытого дискового тормозного механизма с плавающей скобой 1 и вентилируемым диском 3. Жидкость, поступающая в цилиндр под давлением, давит на поршень 4, который прижимает колодку 8 с накладкой 7 к диску 3. Жидкость одновременно действует под давлением на заднюю стенку цилиндра, заставляя перемещаться скобу по направляющим и прижимать колодку с наладкой к диску с другой стороны. Радиальные отвестия в диске обеспечивают дополнительное охлаждение воздухом, перемещающимся по каналам под действием центробежных сил.

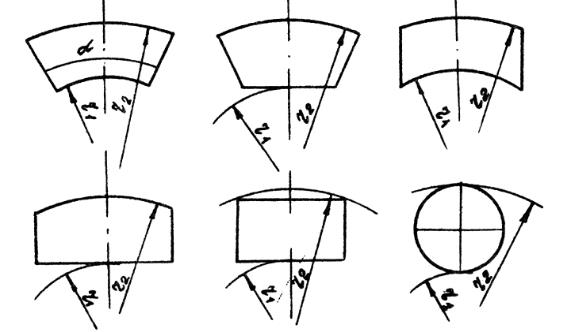

В открытых дисковых тормозах применяют накладки разных форм (рис.10.14). На схеме обозначены наружный и внутренний диаметр этих накладок. В разделе СЦЕПЛЕНИЕ (раздел 2) было показано, что точное определение радиуса трения накладок c учетом обозначений, приведенных на рис. 10.14, может быть проведено по формуле:

Rср =  . (10.18)

. (10.18)

Приближенное значение среднего радиуса тормозной накладки может быть определено из выражения:

Rср =  . (10.18')

. (10.18')

Рис. 10.14. Формы накладок дискового тормоза

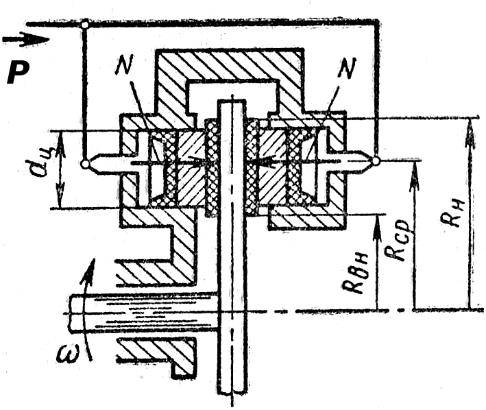

Тормозной момент, создаваемый дисковым тормозом, может быть определен по формуле:

МТ = N ∙µ∙i∙Rср, (10.19)

где N – сила прижатия накладк к диску (рис. 10.15): N = p0∙Sц;

µ - коэффициент трения фрикционной пары; для дисковых тормозов принимается µ = 0,4;

i – число поверхностей трения; обычно i = 2;

p0 – давление в приводе; максимальное расчетное давление в гидроприводе принимается 8…10МПа;

Sц – площадь цилиндра (или цилиндров).

Рис. 10.15. Расчетная схема дискового тормоза

Дата добавления: 2021-05-28; просмотров: 849;