Назначение и типы приводов

Тормозной привод представляет собой совокупность устройств, передающих усилие от органа управления (педаль, рычаг, рукоятка, кнопка и т.д.) к тормозным механизмам.

Тормозной привод предназначен для управления тормозными механизмами и приведение их в действие водителем.

На автомобилях, в зависимости от назначения и типа тормозной системы, от взаимного расположения органа управления и тормозных механизмов, применяют различные типы тормозного привода (рис. 10.16).

| Тормозной привод |

| Комбинированный |

| Пневмогидравлический |

| Электропневматический |

Рис. 10.16. Типы тормозных приводов

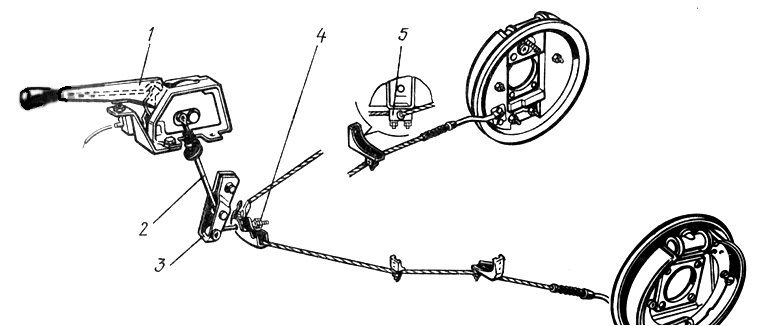

Механический тормозной привод применяется в качестве привода стояночного тормоза (рис. 10.17) и представляет собой систему тяг, рычагов и тросов, с помощью которых усилие от органа управления передается к тормозным механизмам.

Рис. 10.17. Механический привод стояночного тормоза: 1 – рычаг; 2 – тяга; 3 – рычаг уравнителя; 4 - уравнитель; 5 - кронштейн

Воздействием на рычаг 1 усилие передается через тягу 2 рычаг 3 к уравнителю 4. Уравнитель натягивает тросы, идущие к задним тормозным механизмам (рис. 10.4), где через рычаг 4 приводит в действие тормозные колодки, прижимая их к тормозным барабанам. Механический тормозной привод надежен в работе, проств по конструкции и в обслуживании. Однако имеет низкий КПД и требует систематической регулировки.

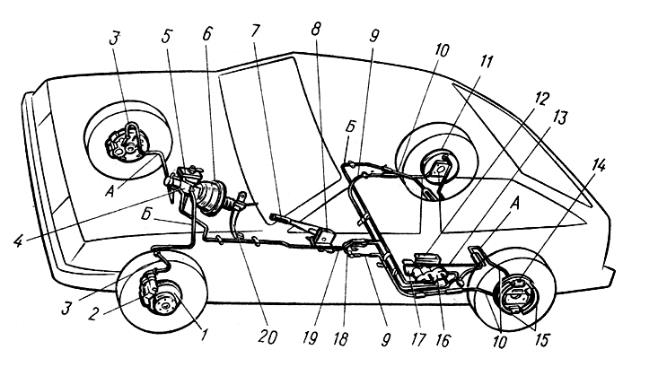

Гидравлический привод применяется в приводе рабочей тормозной системы легковых автомобилей и грузовых автомобилей малой грузоподъемности. Такой привод (рис. 10.18) включает в себя тормозную педаль, вакуумный или гидровакуумный усилители, главный тормозной цилиндр с резервуаром жидкости, трубопроводы, регуляторы давления, гибкие тормозные шланги, колесные цилиндры.

Рис. 10.18. Схема тормозной системы легкового автомобиля: 1 – тормозной диск; 2 - суппорт в сборе с накладками; 3 и 10 – передний и задний тормозные шланги; 4 – гланый тормозной цилиндр; 5 – бачок главного цилиндра; 6 – вакуумный усилитель; 7, 9 и 19 – рычаг, трос и тяга стояночного тормоза; 8 – кронштейн рычага стояночного тормоза; 11 – тормозной барабан; 12 – кронштейн крепления регулятора давления; 13 и 17 – рычаги привода регулятора даления; 14 – задний колесный цилиндр; 15 – задние колодки; 16 - регулятор давления задних тормозов; 18 – уравнитель трос; 20 – тормозная педаль; А - трубопроводы контура «правый передний - левый задний»; Б – трубопровод контура «левый передний - правый задний

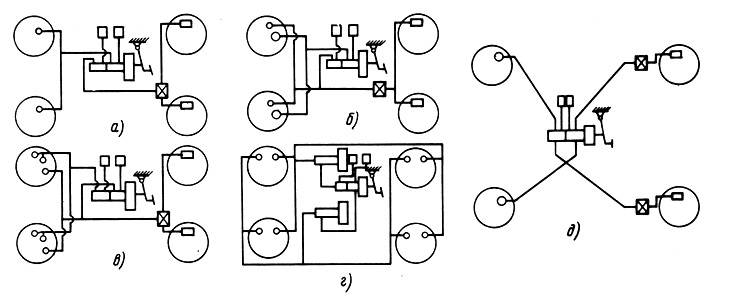

В настоящее время гидропривод исполняется в двухконтурном виде по одному из приведенных на рис. 10.19 вариантов. В зависимости от класса автомобиля, тормозной привод может быть с вакуумным усилителем и без него; может быть с вакуумным и гидровакуумным усилителями. На тяжелых автомобилях с гидроприводом тормозов гидровакуумный усилитель устанавливается в приводе передних тормозов.

Рис.10.19. Схемы двухконтурного гидропривода торозов свакуумным усилителем: а – раздельный привод на передний и задний мосты; б, в – один контур на передние тормоза, другой контур на передние и задние тормоза; г – двухконтурный привод с гидровакуумными усилителями в каждом контуре; д – диагональная схема разделения привода

Гидропривод томозов в процессе служебного торможения работает при давлении 2…4 МПа, при экстренном торможении при давлении 6…10МПа и выше. Этот привод обеспечивает пропорцинальность между усилием на тормозной педали и давлением в колесных цилиндрах. При применении вакуумных и гидровакуумных усилителей усилие на тормозной педали при экстренных торможениях не превышает 250…300Н.

Гидропривод тормозов компактен, имеет малое время и плавность срабатывания, высокое значение КПД (0,95); обеспечивает одновременное торможение всех колес автомобиля. Однако он малоэффективен при неработающем усилителе, требует большого усилия на тормозной педали при буксировке с неработающим двигателем.

Пневматический привод тормозов применяется на грузовых атомобилях средней и большой гзоподъемности и автопоездах, а также на автобусах большой вместмости. Это привод облегчает управление тормозами водителем, поскольку основную нагрузку на себя берет сам привод с баллонами сжатого воздуха. Роль водителя сводится к управлению воздухораспределительными аппаратами. Однако пнвмопривод менее компактен, сложен в конструкции и в эксплуатации, дороже в изготовлении. Время срабатывания такого привода много больше, чем у гидропривода, особенно у длинобазовых автомобилей.

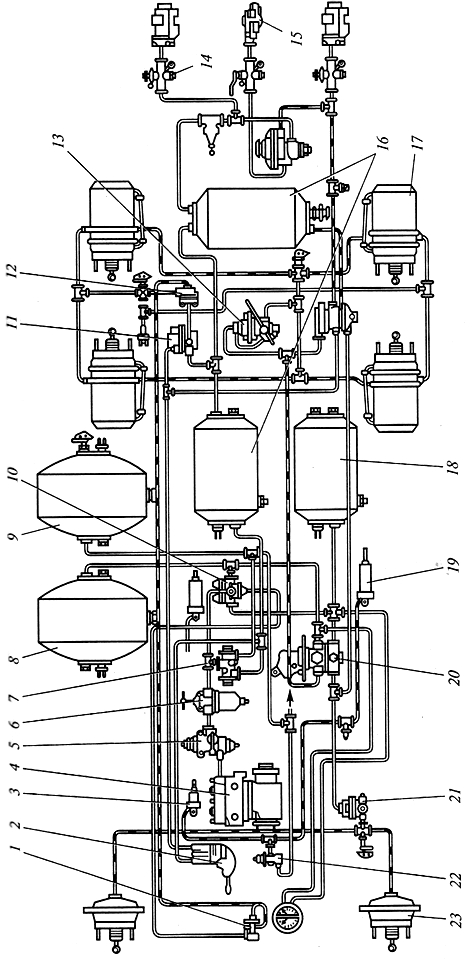

Пневматический првод тормозов (рис. 10.19) включает в себя приборы, объединенные в группы по роду выполняемых функций:

• питающие – комрессо, ресиверы;

• управляющие - тормозные краны. клапаны управления;

• исполнительные – тормозные камеры, тормозные цилиндры;

• регулирующие - регулятор давления компрессора, регулятор даления тормозов задней тележки;

• улушающие надежность и характеристики – влаго- и маслоотделители, ускорительные и защитные клапаны и дргие;

• сигнальные – сигнализаторы разного типа.

Рис. 10.20. Пневматический трмозной привод грузового автомобиля: 1, 2, 14, 20, 22 - краны; 3, 19 – цилиндры; 4 – компрессор; 5, 13 – регулятор; 6 – предохранители; 7, 10, 11, 12, 21 – клапаны; 8, 9, 16, 18 – баллоны (ресиверы); 15 – головка подсоединения прицепа; 17, 23 – тормозные камеры

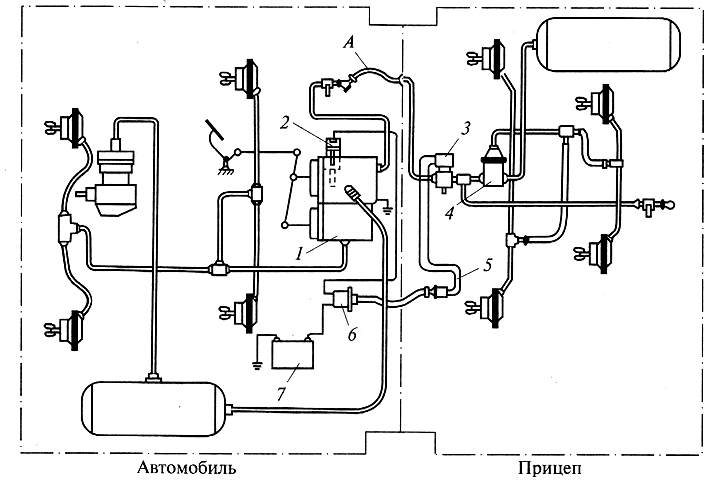

Комбинированный тормозной привод применяется на грузовых аомобилях средней и большой грузоподъемности и на автопоездах. Наибольшее распространение имеют электропневматические (рис. 10.21) и пневмогидравлические (рис. 10.22) приводы.

Рис. 10.21. Схема элекропневматического тормозного привода тягача и прицепа: 1 - тормозной кран; 2 – контактор; 3 – кран; 4 – воздухораспределитель; 5 – элетропроводный кабель; 6 – разем; 7 - источник питания; А – соединительная магистраль

Однопроводная схема элекропневматического тормозного привода автопоезда приведена на рис. 10.21. Дополнительно к пневмоприводу имеется электрическая часть, включающая в себя контактор 2, электропневматический кран 3 каждого прицепа, аккумуляторную батарею 7 и электрический кабель 5 с разъемом 6.

Нажатие на тормозную педаль сопровождается срабатыванием электропневмоклапана 3, который выпускает наружу воздух из соединительной магистрали А. Воздухораспределитель 4 соединяет воздушны ресивер прицепа с тормозными камерами. что приводит к торможению. При этом элекропневматический привод обеспечивает одновременное торможение всех колес и быстрое срабатывание тормозных механизмов.

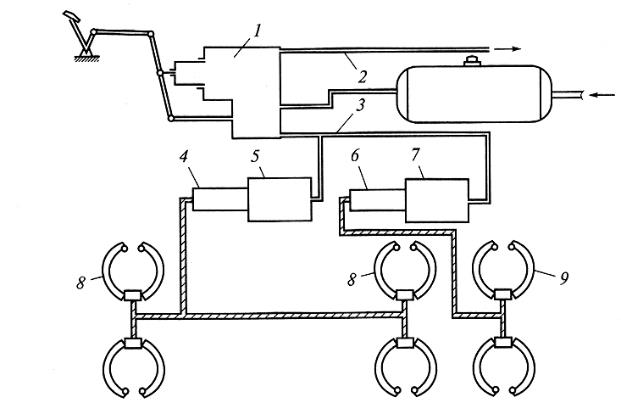

Рис. 10.22. Схема пневмогидравлического привода: 1 – кран; 2, 3 – трубопроводы; 4, 6 – цилинры; 5, 7 – пневмоусилители; 8, 9 – тормозные механизмы

Схема пневмогидравлического привода тормозов грузового автомобиля приведена на рис.10.22. Состит првод из двух незаисимых частей-пневматической и гидравлической. Поэтому такой привод соединяет в одно целое преимущества пневматического привода (легкость управления) с преимуществами гидравлического привода (высокое быстродействие).

В пневматиескую часть привода включаются тормозной кран 1 с педалью управления, пневмоусилители 5 и 7 каждого контура, которые трубопроводами 3 соединены с нижней секцией крана 1. Верхняя секция через трубопроводы 2 соединена с пневмосистемой прицепа.

Гидравлическая часть привода выполнена двухконтурной. Один контур обеспечивает торможение передних колес, другой - торможение колес задней тележки. Главный тормозной цилиндр 6 соединен с пневмоцилиндром 7, подача в который сжатого воздуха создает давление в гидроприводе. Жидкость под давлением поступает в колесные цилиндры и приводит в действие тормозные механизмы передние 9 и задние 8 тормозные механизмы. При этом давление в гидросистеме пропорционально давлению воздуха в пневмосистеме. Пневмогидравлический привод обеспечивает торможение тягача (атомобиля), а пневмоконтур торможение прицепа через его одноконтурный пневмопривод.

Дата добавления: 2021-05-28; просмотров: 753;