Механическая и термическая обработка зубчатых колес

В конструкциях передач подъемно-транспортных машин применяются цилиндрические и конические зубчатые колеса. Цилиндрические зубчатые колеса выполняются прямозубыми, косозубыми и шевронными.

Конструктивные особенности колес, их диаметр и характер производства в значительной мере определяют технологические процессы механической обработки колес.

Зубчатые колеса ПТМ диаметром до 400 мм и короткие вал- шестерни изготавливают обычно из поковок и штамповок. Цилиндрические зубчатые колеса простой конфигурации в сечении могут изготавливаться из проката, однако при этом неизбежен большой отход металла в стружку. Для изготовления зубчатых колес из проката, поковок и штамповок используются стали марок 45, Ст40Х, 40ХН. Зубчатые колеса с диаметрами более 400 мм изготавливают отливкой из Ст35Л-И и 55Л-П с последующей нормалинацией. Технологический процесс механической обработки зубчатых колес включает токарную обработку заготовок, нарезание .шлицев или шпоночных пазов и нарезку зубьев.

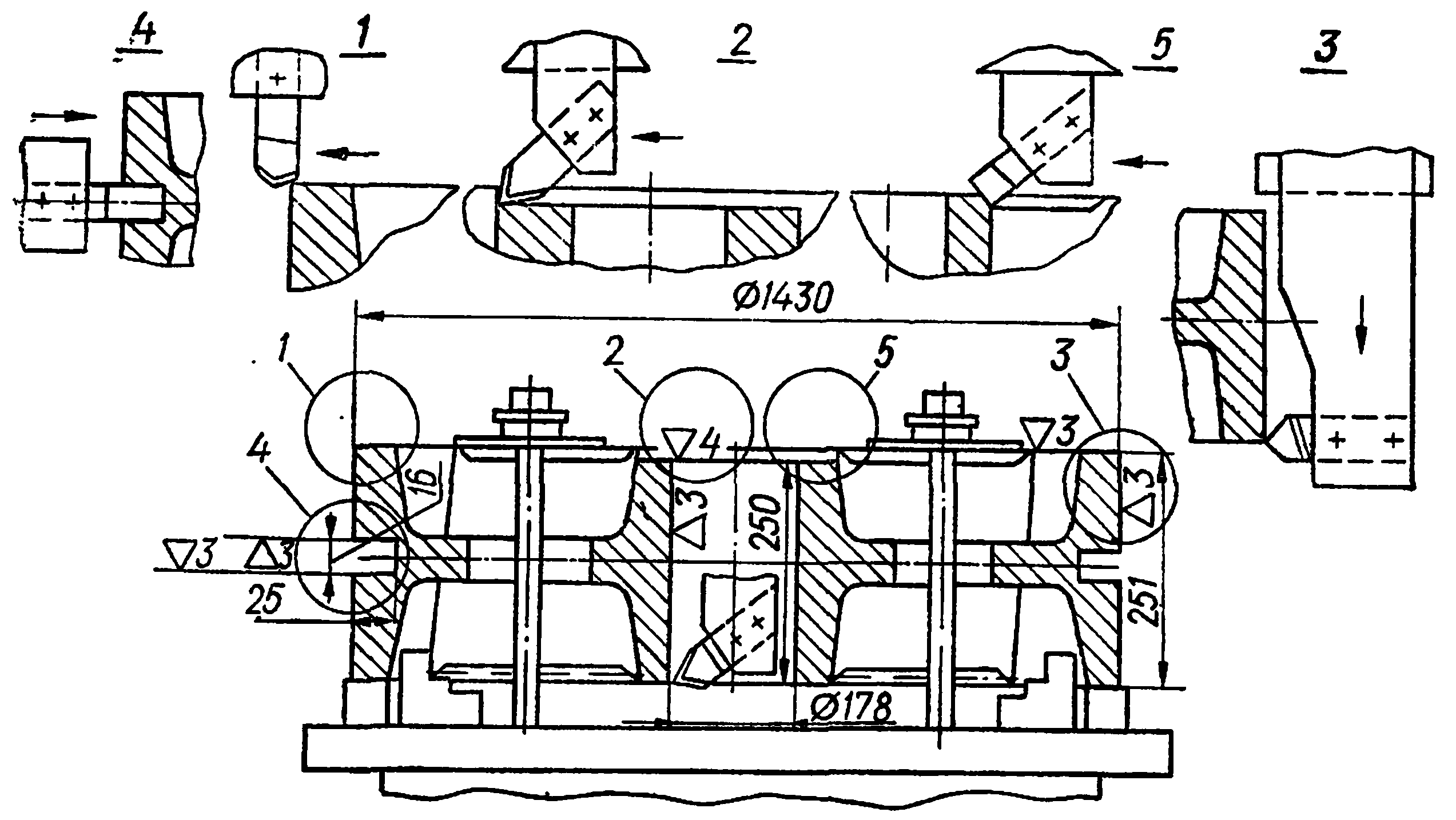

Токарная обработка предусматривает обтачивание наружных .поверхностей и растачивание центрального отверстия зубчатых колес. При индивидуальном и мелкосерийном производстве токарная обработка обычно выполняется за два установа на токарных или карусельных станках. В качестве примера на рис. 31 показана (Обработка заготовки крупногабаритного зубчатого колеса на ■{токарно-карусельном станке [18]. На схеме указаны основные

Рис. 31 Токарная обработка заготовки зубчатого колеса на карусельном

Станке

.переходы (1—5) и применяемый режущий инструмент. В процессе 'обработки колеса одновременно обтачивают или растачивают не- ,сколько поверхностей за счет включения боковых и верхних ^суппортов. Так, например, одновременно могут выполняться переходы 1 и 3; 2 и 4 и т. д.

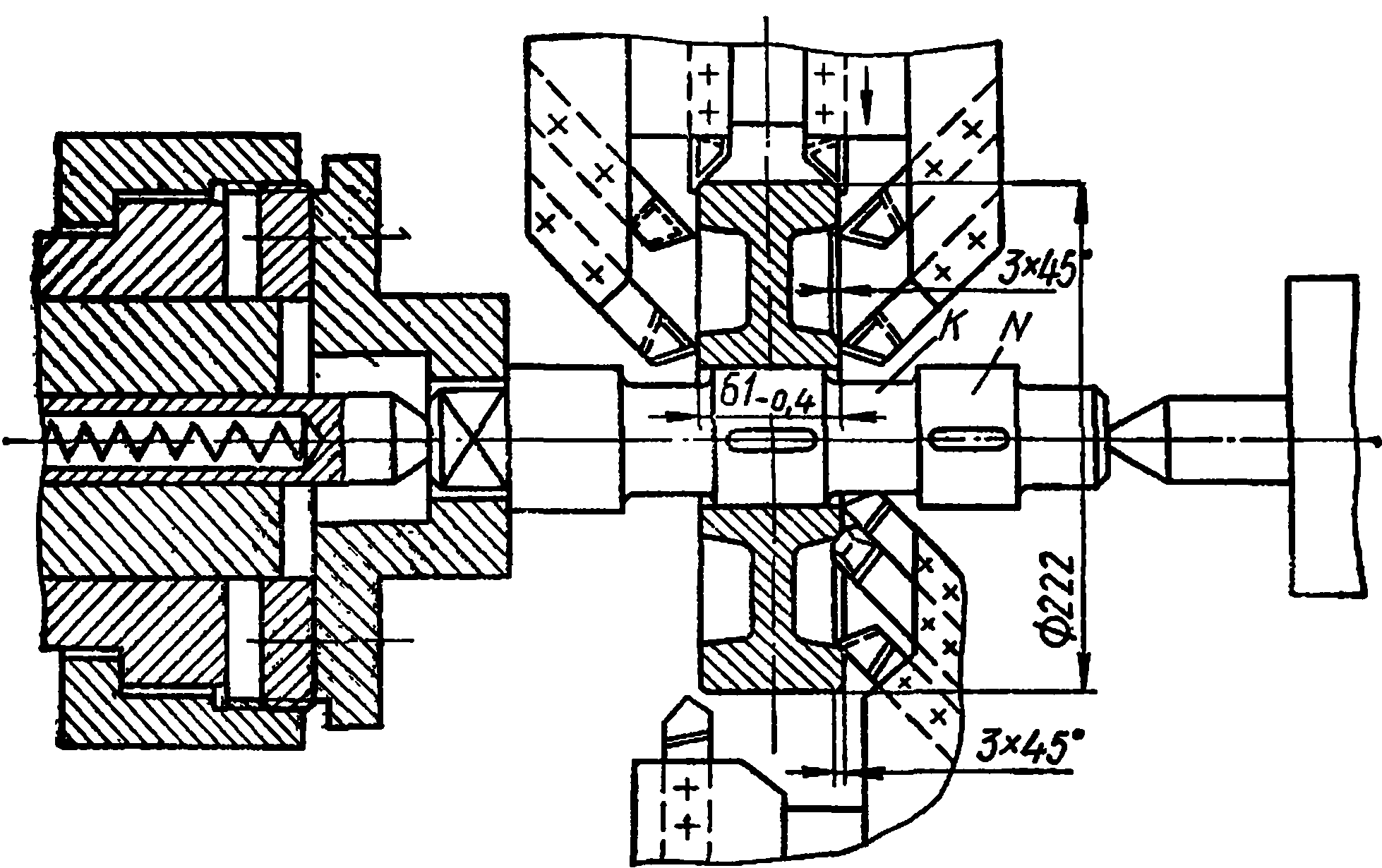

При среднесерийном производстве токарную обработку зубчатых колес диаметром 250—350 мм производят на токарно-карусельных станках, а при крупносерийном — на токарных многорезцовых автоматах (рис. 32). Заготовка колеса в этом случае устанавливается на оправку, имеющую канавки к для выхода подрезных резцов. Для направления заготовки в момент ее на- прессовки на оправку служит шейка N.

Шпоночные пазы колес при мелкосерийном производстве обрабатывают на долбежных станках, а при крупносерийном — на протяжных.

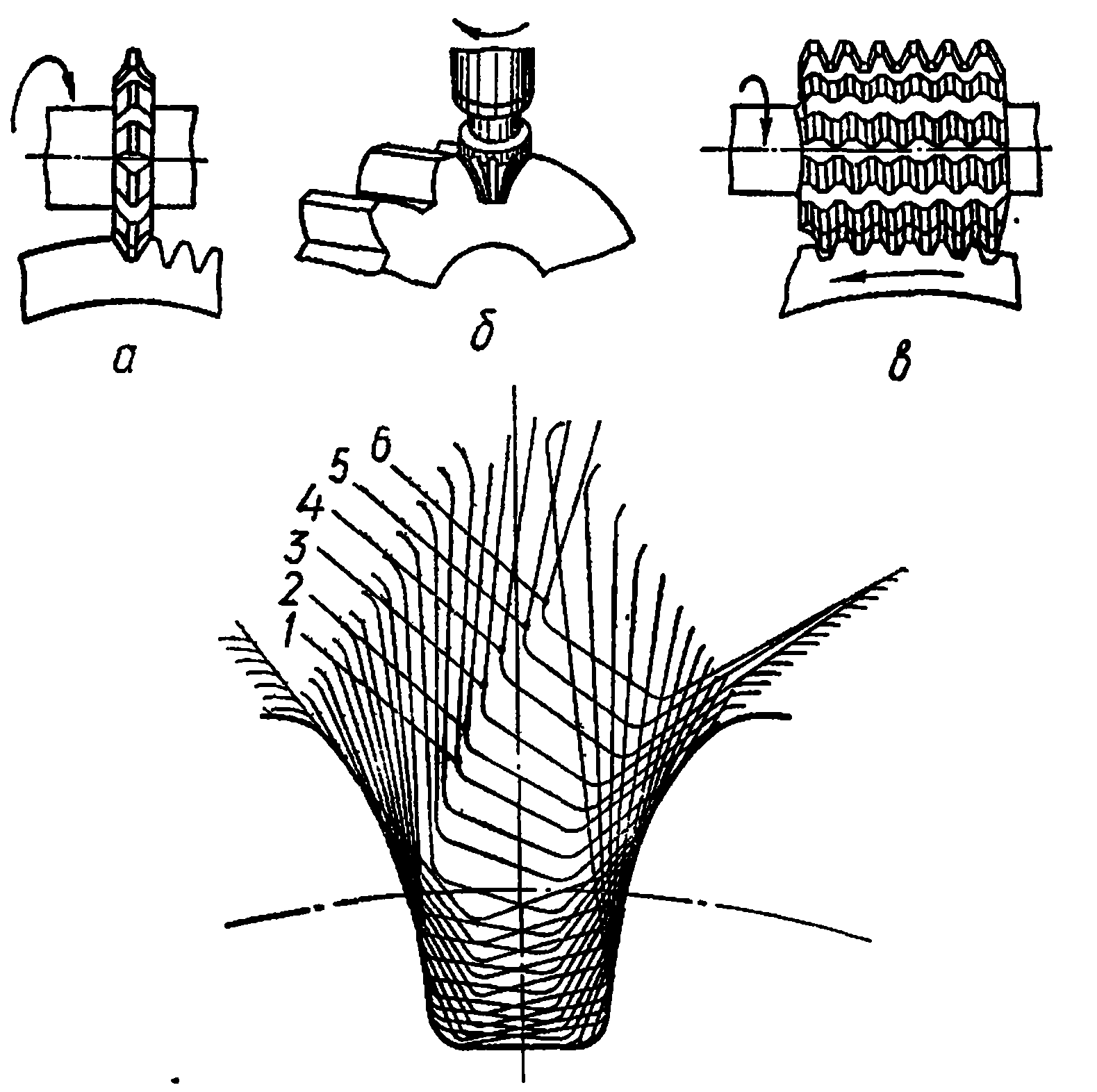

Для нарезания зубьев зубчатых колес применяются метод деления (копирования) и методы обкатки. Нарезание зубьев методами деления выполняется дисковыми (рис. 33, а) и пальцевыми

(рис. 33, б) модульными фрезами. С этой целью используются универсально-фрезерные или специальные станки.

К методам обкатки относятся: нарезание червячной модульной фрезой (рис. 33, в) и круглыми или реечными долбяками.

Рис. 32. Токарная обработка заготовки зубчатого колеса на многорезцовом автомате

Нарезание методами обкатки производится на специальных зуборезных станках. Все метода нарезания зубьев основаны на использовании эвольвентного профиля зубьев (рис. 33, г)

Технологический процесс обработки шестерен, выполняемых вместе с валом (валов-шестерен), состоит из операций обработки валов и зубьев.

В процессе работы у зубчатых колес в наибольшей степени изнашиваются зубья. При недостаточной прочности зубьев на изгиб происходит, их излом.

Противоизносные свойства рабочих поверхностей зубьев повышаются за счет корригирования зубчатого зацепления, выбора материала для изготовления зубчатых колес и их термической обработки. Во всех случаях требуется, чтобы зубья имели большую прочность на изгиб и высокое сопротивление изнашиванию рабочих поверхностей. Эти требования могут быть наиболее полно удовлетворены,

Рис. 33. Методы нарезания зубьев зубчатых колес фрезами:

а — дисковыми; б — пальцевыми; в — червячной модульной фрезой; г — профиль зуба

если металл по всему основному сечению зубьев будет иметь высокие показатели прочности и вязкости, а поверхностные слои металла рабочих поверхностей зубьев — высокую твердость. Удовлетворить одновременно эти два требования можно, применяя методы химико-термической обработки зубьев или поверхностной их закалки.

Из методов химико-термической обработки зубьев для зубчатых колес ПТМ чаще всего применяют азотирование и цементацию. Азотированием пользуются для деталей, изготовленных из среднеуглеродистых и легированных сталей. После процесса азотирования и последующей закалки с отпуском рабочие поверхности' зубьев получают твердость 40—50 HRC при твердости внутренних слоев 190—230 НВ. Толщина азотированного (закаленного) слоя обычно находится в пределах 2,5—4 мм.

Зубчатые колеса низкоуглеродистых сталей марок Ст20, Ст20Г подвергаются цементации. При этом поверхностные слои детали насыщаются углеродом за счет применения твердых, жидких или газообразных науглероживающих сред. В результате последующей закалки высокую твердость получают только науглероженные слои, а внутренние слои сохраняют свою начальную вязкость, так как содержание углерода в них при цементации не изменилось. Твердость закаленного цементированного слоя для зубчатых колес принимается в пределах 40—50 HRC при толщине 2,5—4 мм.

Поверхностной закалке подвергаются детали из среднеуглеродистых и легированных сталей (Ст40, 40Х, 40ХН и др.). Она достигается нагревом поверхностных слоев металла главным образом токами высокой частоты (ТВЧ) или ацетилено-кислородным пламенем и последующим охлаждением. При обоих способах закаливаются только поверхностные слои металла, нагретые выше точки Асз на диаграмме «железо — углерод». Толщина закаленного слоя 2,5—4 мм находится в пределах 40—50 HRC, но может быть снижена за счет отпуска.

У средне- и крупномодульных зубчатых колес поверхностной закалке подвергается отдельно каждый зуб. При этом существует два метода закалки: только рабочих поверхностей зубьев или всех боковых поверхностей, включая поверхности впадины. При первом способе в местах перехода от закаленного металла к незакаленному создается концентрация напряжений, что часто приводит к излому зубьев по этим сечениям. При закалке вторым способом переходная зона отсутствует, что повышает прочность зубьев на изгиб.

Дата добавления: 2017-01-08; просмотров: 5833;