Механическая обработка корпусов подшипников и букс

Корпуса подшипников большинства видов подъемно-транспортных машин изготавливают обычно из серого чугуна марки СЧ 16—32 и СЧ 18—36. Корпуса подшипников кранов большой

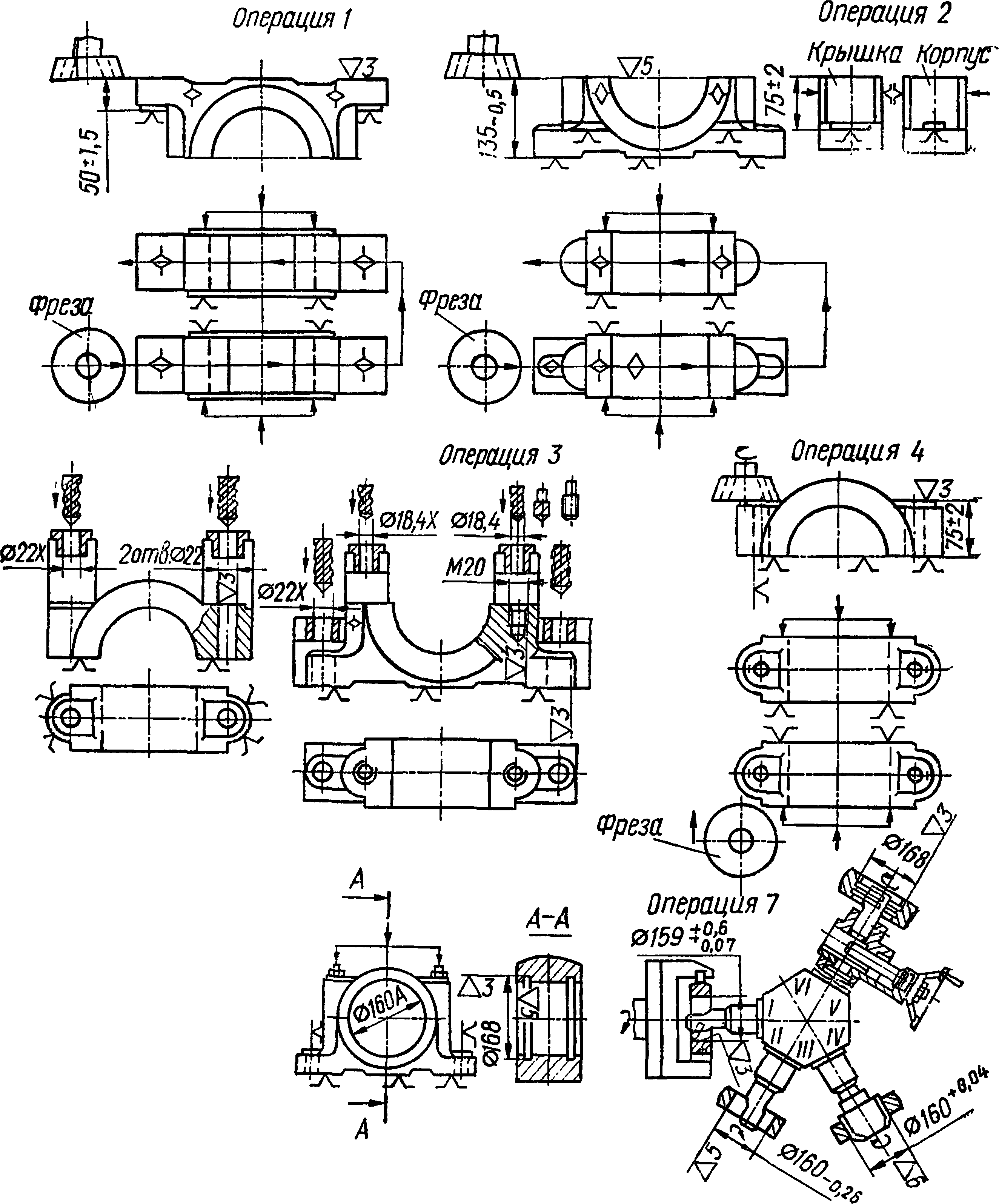

Рис. 25. Эскизы к операциям механической обработки разъемных корпусов,

Подшипников

грузоподъемности (300—600 тс) и конвейеров большой производительности (3000—12000 м3/ч) изготавливают из литой стали 25Л-П и 35JI-II или они имеют сварно-литую или сварно-кованую конструкцию. При мелкосерийном производстве плоскости корпусов подшипников обрабатывают на универсальных строгальных и продольно-фрезерных станках. Центральное отверстие под подшипник растачивают на токарных или расточных станках. В этом случае применяют групповые методы обработки деталей, устанавливая на станок одновременно нескольких корпусов.

Основные операции обработки разъемных корпусов подщипников при крупносерийном производстве показаны на рис. 25 [18].

Операции 1 и 2 — фрезерование опорной поверхности и плоскостей разъема у основания и крышки. Специальная наладка станка позволяет обрабатывать с одной установки два корпуса или корпус и крышку.

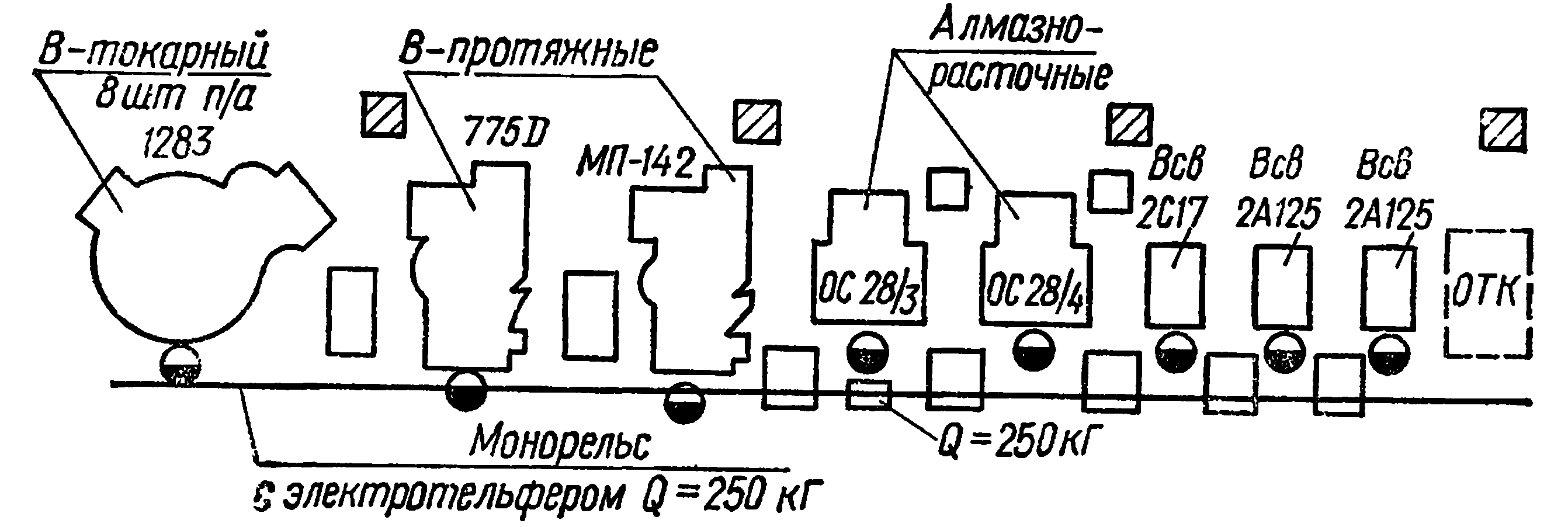

Рис. 26. Схема поточной технологической линии обработки букс

Операция 3 — сверление отверстий на сверлильном станке с помощью переналаживаемого кондуктора.

Операции 4 и 5 — фрезерование бобышек у основания корпуса и у крышки, фрезерование торцов подошвы корпуса.

Операция 6 — сборка корпуса с крышкой. Перед сборкой в основание корпуса ввертываются шпильки.

Операция 7 — обработка отверстия в собранном корпусе на токарно-револьверном станке. В операцию, кроме расточки отверстия, входит его развертывание на размер 160А и растачивание канавок (позиции V и VI).

Корпуса угловых букс для кранов и крановых тележек изготавливают литыми из стали 55JI-II или штамповаными из стали 45.

Технологический процесс механической обработки букс зависит от характера их производства. При поточно-массовом производстве (100—140 тыс. штук в год) буксы обрабатывают на комплексномеханизированных поточных линиях (рис. 26). Металлорежущие станки устанавливаются в этом случае с учетом технологической последовательности обработки букс.

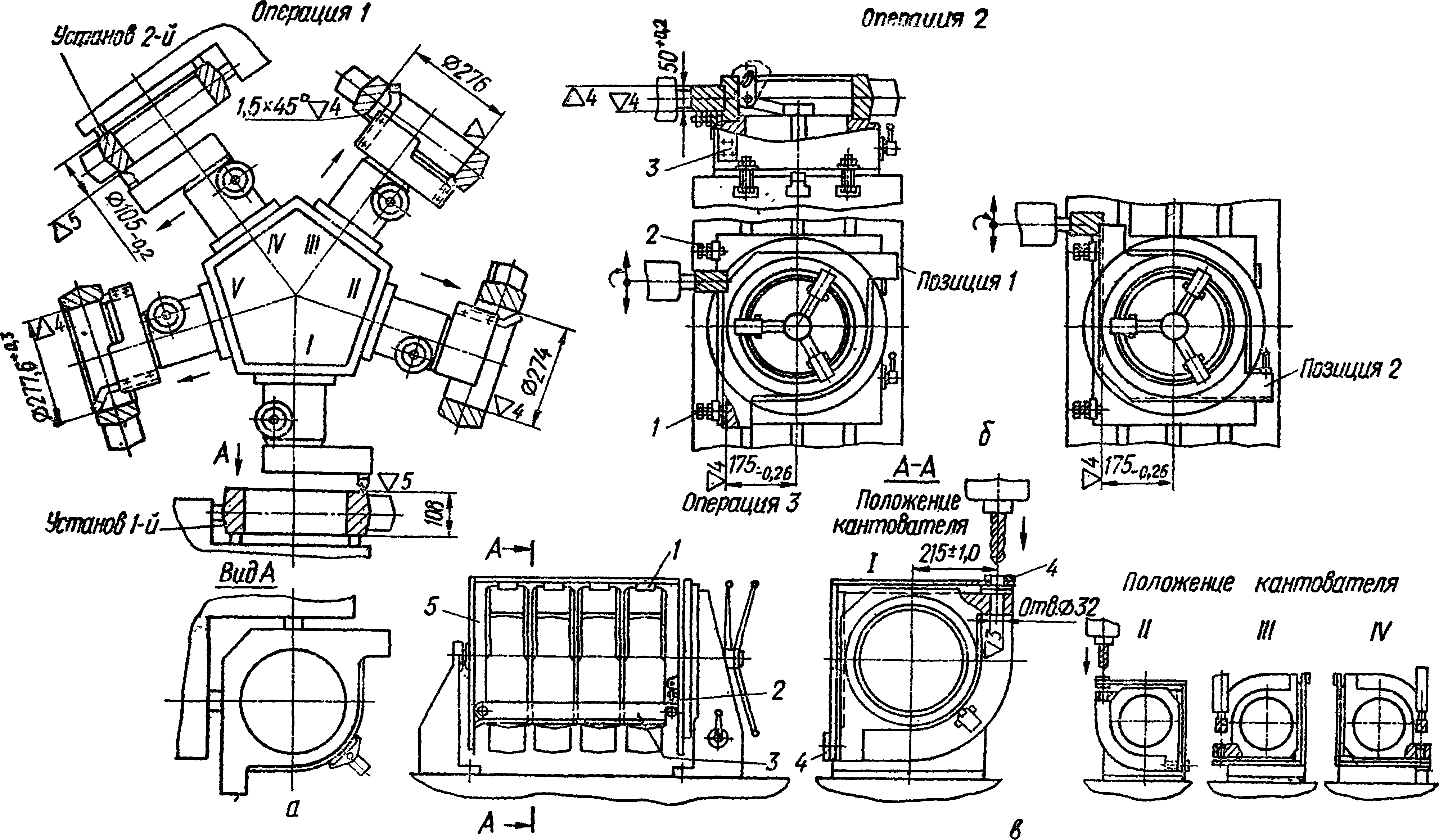

Основные технологические операции механической обработки букс при крупносерийном производстве показаны на рис. 27 [18].

Операция 1 — растачивание внутреннего отверстия и обработка боковых поверхностей на токарно-карусельном станке. Операция выполняется в два установа: при первом установе обрабатывают

Рис. 27. Эскизы к операциям обработки букс при крупносерийном производстве.

Операция 2: 1, 2 — винты; 3 — приспособление; Операция 3 — планки; 2 — тяги; 3 — прижимы; 4 — втулки; 5 — приспособление

одну боковую поверхность и растачивают начерно отверстия, при втором — обрабатывают по размеру вторую боковую поверхность и производят чистовое растачивание (с припуском на алмазное растачивание) отверстия буксы.

Операция 2 — фрезерование продольных пазов концевой фрезой на специализированном горизонтально-фрезерном станке! Для фрезерования первого паза (позиция I) буксу устанавливают в приспособлении 3 при ее базировании на обработанные поверхности торца и отверстия. В позиции I букса упирается в винт 1. Для

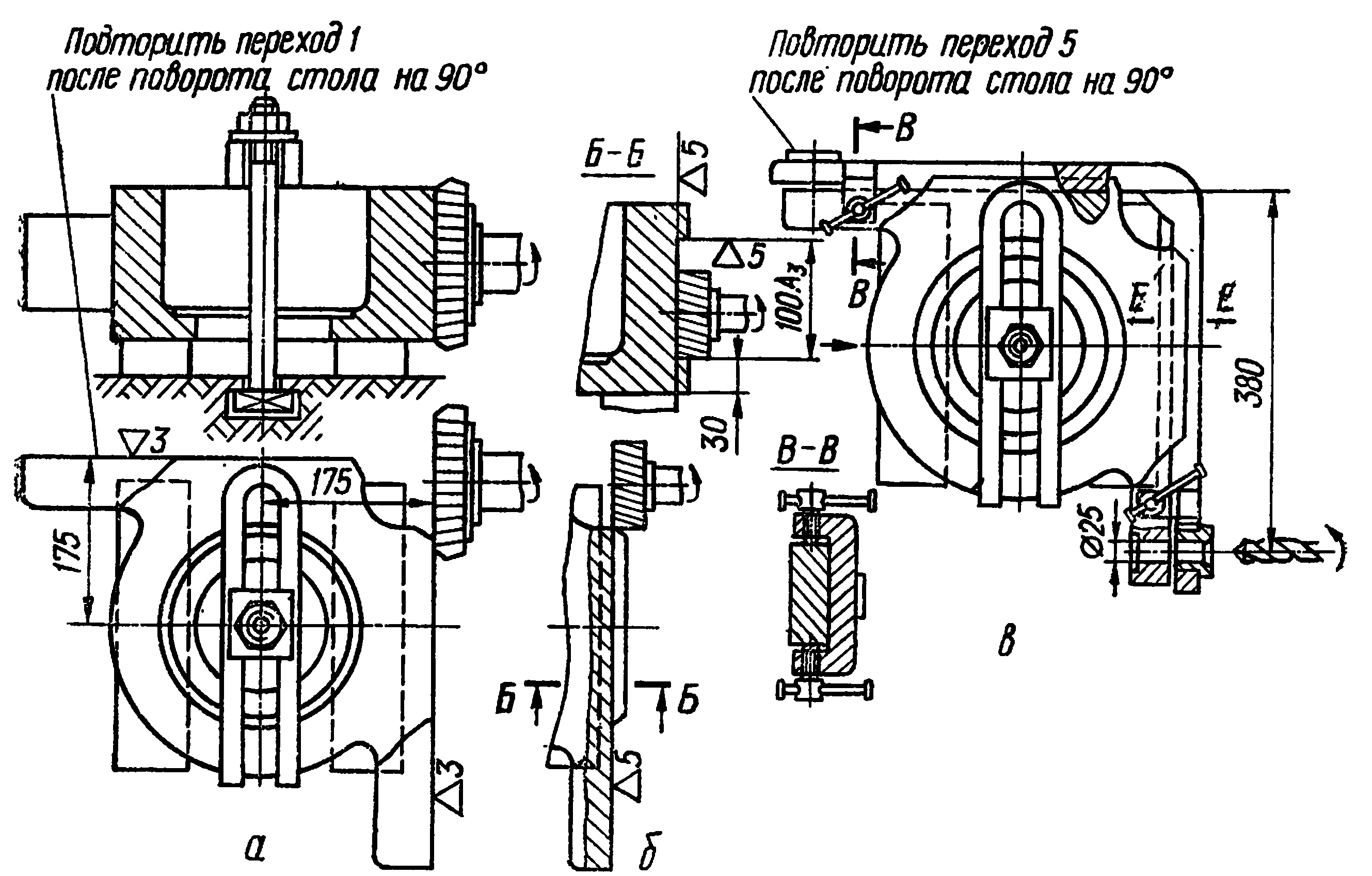

Рис. 28. Эскизы к операциям обработки букс при мелкосерийном производстве:

а, 6 — обработка плоскостей и пазов на горизонтально-расточном станке; в — сверление

отверстий по кондуктору

обработки второго паза буксу устанавливают в позицию 2, поворачивая на 90° (до упора в винт 2) верхнюю часть приспособления 3. Поворот буксы выполняется с помощью гидравлического цилиндра.

Операция 3 — сверление отверстий в лапах буксы на радиальносверлильном станке в многоместном приспособлении, которое одновременно является и кантователем. Буксы обработанными пазами устанавливают на планки 1 приспособления и прижимают к нему попарно качающимися прижимами 3 при помощи тяги 2. На обеих стенках кантователя установлены кондукторные втулки

Кроме сверления отверстия, в операцию входит также зенкование с помощью сменных зенкеров при положении кантователя в позициях III и IV. Поворачивают обрабатываемые буксы на 90° с помощью приспособления 5.

Операция 4 — чистовая обработка отверстия под подшипник качения на алмазно-расточном станке. При такой обработке достигаются 6-й класс чистоты и требуемая точность.

Операция 5 — сверление отверстий под болты крепления крышек букс на сверлильных станках с применением многошпиндельных Головок и кондукторных плит.

При мелкосерийном производстве угловых букс их обрабатывают на универсальных станках с применением специальных или универсально-сборных приспособлений. Общий процесс обработки букс обычно включает следующие операции:

Операция 1 — разметка заготовки под токарную обработку.

Операция 2 — обработка на токарно-карусельном станке боковых поверхностей по размерам чертежа и предварительная обработка отверстия.

Операция 3 — разметка под обработку привалочных плоскостей и направляющих пазов.

Операция 4 — обработка плоскостей и пазов на горизонтальнорасточном станке (рис. 28, а, б). Операция выполняется с двух установов, осуществляемых поворотом заготовки вместе со столом станка на 90°.

Операция 5 — чистовая обработка отверстия на токарнокарусельном станке с применением специального приспоеоб- ления. Базовыми поверхностями являются обработанные пазы буксы.

Операция 6 — сверление отверстий для болтов крепления крышки на радиально-сверлильном станке. Производится по кондуктору (рис. 28, в).

Дата добавления: 2017-01-08; просмотров: 5518;