П.З. Материалы для изготовления оболочки восковых моделей (литейных форм)

В процессе литья по выплавляемым моделям большую роль играют литейные формы. Они должны быть, с одной стороны, огнеупорны (во избежание пригара), прочны, чтобы выдерживать давление заливаемого металла, и не должны выделять газов, а с другой стороны, форма должна иметь гладкую рабочую поверхность и небольшие изменения в рабочей конфигурации при нагреве. Последний фактор очень важен в художественном литье.

Для удовлетворения таких высоких требований применяются высокоогнеупорные мелкораздробленные формовочные материалы и специальные огнеупорные связующие материалы.

Для облицовочного огнеупорного покрытия применяются твердые огнеупорные материалы и жидкие связующие материалы: этилсиликат и жидкое стекло.

Огнеупорные наполнители В качестве наполнителя были опробованы различные типы огнеупорных материалов: кремнеземистые, алюмосиликатные, глиноземистые, магнезиальносиликатные, цирконовые и др. Наилучшими из них были кремнеземистые огнеупоры, аморфный и кристаллический кварц, кварцевый песок, кристобалит, динас и асбест. За рубежом применяют только кристобалит, а в России – динас и асбест. Часто кристобалит получают из кремнеземистого сырья.

Асбест. Асбест и асбестхризотил состоят из волокон различной длины и представляют гидросиликат магния βMgO 2SiC02 • 2Н20). В зависимости от его насыпной плотности асбест делится на группы (марки) от 0й до 7й. Чем выше плотность, тем выше группа. При 360 °C асбест выделяет адсорбционную воду, а при 700 °C обезвоживается и легко превращается в порошок. Он при добавлении в гипсовую массу создает каркас, который и воспринимает значительную часть нагрузки при изготовлении формы, ее сушке и заливке металлом.

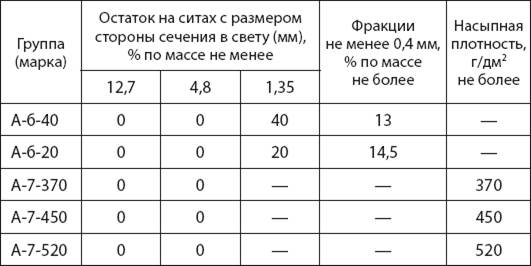

При создании литейных форм применяют 6ю и 7ю группы. Остальные группы не рекомендуются, так как при этом гипсовая смесь теряет текучесть и затрудняется заполнение узких полостей модели. 6я и 7я группы приведены в таблице П.3.1.

Таблица П.3.1 Фракционный состав 6й и 7й групп асбеста

Кремнеземистые огнеупоры подразделяются на 5 марок по химикоминералогическому составу и на 8 классов в зависимости от зернового состава. Огнеупоры 1–4го классов в отсутствие более мелких следует размалывать в шаровых мельницах. Обычно используют огнеупоры 5–8го классов, причем чем тоньше рисунок изделия, тем более мелкий класс. Для литья по выплавляемым моделям применяют молотый пылевидный кварц, изготовленный из кварцевого песка.

Кристобалит. Это наиболее качественный наполнитель для гипсовых форм, что обусловливается его динамометрической характеристикой. Большое термическое расширение кристобалита при 230–280 °C составляет – 1,6 %, а при 800 °C – около 1,8 %, что позволяет компенсировать усадку гипсовых форм при их прокаливании, а также устранять влияние усадки металлов и легкоплавких моделей на размеры получаемых изделий. Пологость кривой линейного расширения формовочных материалов с кристобалитовым наполнителем при 260 °C обусловливается стабильностью размеров форм в большом интервале температур, что положительно влияет на точность отливок и сохранение целостности форм. Отсутствие кристобалита привело к использованию искусственных тридимитакристобалитовых динасов и к получению искусственного кристобалита из песка.

При нагреве до 1600–1650 °C в течение 1,5–2 ч кварцевый кристобалит превращается в кристобалит. Введение в песок 0,5–1 % щелочного минерализатора Na2CO3 позволяет снизить температуру обжига кварцевого песка до 1350–1400 °C с выдержкой от 10 до 35 мин. Полученный после такой обработки материал содержит 91–97 % кристобалита.

Этилсиликат и его подготовка Технический этилсиликат (C2H50)4Si является прозрачной жидкостью желтоватозеленоватого цвета с удельной массой не выше 1,0. Он содержит (по массе) 30–40 % кремнезема (SiO2) и до 15 % соляной кислоты (НС1). Применение этил силиката как связующего объясняется тем, что, взаимодействуя с водой, он способен выделять кремнезем по реакции

(C2H50)4SI + 2Н20 – SiO2 + 4С2Н5ОН.

Сначала образуется золь, коллоидный раствор, т. е. тончайшая взвесь твердого материала в жидкости, для смешивания с пылевидным кварцем. В дальнейшем, при сушке, золь переходит в гель (студенистый нерастворимый осадок), обволакивающий и склеивающий отдельные песчинки, затем – в аморфный кремнезем, а после прокаливания – в кристаллический кремнезем.

Таким образом, после прокаливания огнеупорное покрытие состоит только из кристаллического кремнезема (кремнезема кварцевого песка и кремнезема этилсиликата), что обеспечивает высокую огнеупорность покрытия.

Спирт, образующийся при гидролизе, удаляется из огнеупорного покрытия испарением при сушке.

Однако вода с этилсиликатом почти не смешивается, поэтому реакция гидролиза идет очень медленно. Для введения воды в этилсиликат и ускорения реакции применяют растворители, растворяющие в себе и воду, и этилсиликат. Этот раствор называют гидролизованным раствором этилсиликата. Растворителями могут быть этиловый спирт (С2Н5ОН), эфироальдегидная фракция (83–85 % С2Н5ОН, 1,5 % метилового спирта, менее 3 % эфира, менее 2 % сивушных масел и до 1 % кислот), ацетон (СН3СОСН3) и растворитель № 16 (более 90 % С2Н5ОН и по 2 % воды и толуола).

С целью улучшения процесса гидролиза, увеличения прочности облицовочного огнеупорного покрытия и ускорения его сушки применяют в небольших количествах соляную кислоту с плотностью 1,18–1,19 г/см3. (Возможны случаи применения борной кислоты и глицерина.) Соляная кислота ускоряет гидролиз этилсиликата, способствует выделению геля оксида кремния и схватыванию его при нанесении и сушке огнеупорного покрытия. Количество соляной кислоты будет рассмотрено ниже.

Гидролиз может быть одноступенчатый и двухступенчатый. При одноступенчатом гидролизе в спирт вводят необходимое по расчету количество воды и остальные добавки, после чего смешивают с определенным количеством этилсиликата. Одноступенчатый гидролиз является более простым и распространенным, но в нем процесс гидролиза протекает более медленно, а в связи с этим уменьшается время его хранения.

При двухступенчатом гидролизе количество растворителя и воды вводят в два приема. Его преимущества заключаются в большей устойчивости раствора, который можно хранить при температуре не выше 23 °C до 10 месяцев.

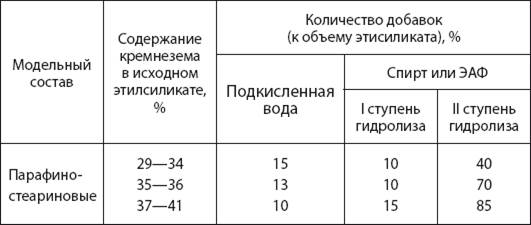

Приводим пример двухступенчатого гидролиза. Количество дистиллированной воды и растворителя (С2Н5ОН) или ЭАФ (эфироальдегидной фракции) определяют в зависимости от модельного состава и количества кремнезема в этилсиликате по таблице П.3.2.

Первая ступень гидролиза состоит из смешивания меньшей части растворителя с необходимым количеством подкисленной воды и этилсиликата. При смешивании подкисленная вода и этилсиликат вводятся постепенно при непрерывном перемешивании при нагреве не более чем до 38–50 °C. В случае подъема температуры выше 50 °C введение подкисленной воды и этилсиликата прекращают до необходимого понижения температуры. После введения всего количества ингредиентов раствор продолжают перемешивать еще около 30 мин. Такой раствор может храниться длительное время.

Таблица П.3.2 Количество воды и растворителя в зависимости от модельного состава.

Вторая ступень гидролиза производится за несколько дней до употребления раствора. При этом после первой ступени гидролиза в частично гидролизованный раствор вводят остальную часть растворителя, перемешивают и выдерживают не менее суток. Срок хранения после полного гидролиза составляет не более 15 суток.

Дата добавления: 2017-01-08; просмотров: 1828;