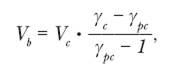

Требуемое для разбавления жидкого стекла количество воды определяется по формуле

где Vb – объем воды, л; Vc – объем исходного разбавляемого жидкого стекла, л; γс – удельная масса исходного жидкого стекла, т/м3; γрс– необходимая удельная масса разбавленного жидкого стекла, т/м3.

Обычно разбавление жидкого стекла производят до удельной массы 1,32.

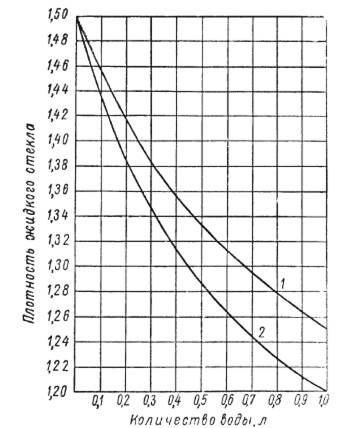

Количество воды для разбавления часто определяют из графика (рис. П.3.1). Например, жидкое стекло удельной массой 1,1 следует разбавить до 1,32.

Рис П.3.1.

График для определения количества воды при разбавлении жидкого стекла:

1 – на 1 л;

На 1 кг.

На вертикальной оси графика находим значение требуемой удельной массы 1,32. Проводим горизонтальную линию от этой величины до пересечения с линией 2. Из точки пересечения опускаем вертикальную линию вниз и по горизонтальной шкале находим, что на 1 кг жидкого стекла необходимо ввести около 0,4 л воды.

П.4. Материалы для декоративной отделки ювелирных изделий

Эмалирование

Эмалирование – вид декоративной отделки, связанный с покрытием участков ювелирного изделия легкоплавкой стекловидной массой

Эмаль представляет собой легкоплавкий сплав различных цветов.

При производстве ювелирных изделий из драгоценных металлов используют горячие эмали. Их наносят в порошкообразном состоянии на поверхность отливки, а затем наплавляют, подвергая обжигу. Эмаль не только украшает изделия (кольца, броши, кулоны и пр.), но и защищает их от коррозии.

В состав эмали входят кремнезем, глинозем и другие оксиды, называемые «плавнями». По химическому составу эмаль состоит из соли кремниевой кислоты. Компонентами сплава являются окислы свинца, кремния, калия, бария, натрия, трехокиси мышьяка, сурьмы и окислы красящих металлов. Цвет эмалей может быть самый различный и зависит от входящих в них веществ. Красные цвета получают включением оксида хрома, металлической меди, соединений золота, оксида железа. Черный получают добавлением оксида иридия, оксида марганца. Желтый цвет дают оксид хрома, титановая кислота, трехокись сурьмы, соединения серебра. Синий и голубой получаются от оксида кобальта, зеленый – оксида меди и оксида хрома. Бирюзовый цвет – соединением оксида олова с фосфорнокислой медью, а также металлической медью. Некоторые вещества в разных пропорциях придают сплаву различную окраску. Это: оксид хрома, оксид железа, металлической меди, оксид марганца.

Цветные эмали могут быть прозрачными и непрозрачными (глухими). Непрозрачными эмали получаются в результате добавления в состав сплава оксида олова, трехокиси мышьяка, фосфорной кислоты и других веществ, заглушающих прозрачность.

Преобладание тугоплавких соединений (окиси кремния) приводит к частичной кристаллизации, к расстекловыванию.

Легкоплавкие соединения (оксид натрия, калия и др.) снижают прочность эмали.

Художественные эмали должны быть с температурой плавления до 800 °C, химически стойкими к отбеливанию, обладать хорошей кроющей и адгезионной способностью, ярким цветом и блеском. Процесс эмалирования включает три основных этапа: подготовка изделия, нанесение эмали и обжиг.

Изделие готовят следующим образом: очищают от загрязнений, крацуют, обезжиривают и травят. Перед наложением эмали ее куски размалывают в порошок с частицами размером до 0,01 мм. Стремятся к тому, чтобы эмалевый порошок был однородным по размеру зерен. Пылевидные частицы после разлома обычно удаляют, промывая порошок водой.

Размолотую эмаль смешивают с водой в виде кашицы и накладывают на изделие кистью или шпателем. Для получения качественного покрытия важно, чтобы температурный коэффициент расширения эмали был близок к коэффициенту расширения металла.

Для литья и эмалирования более всего подходит золото. На дошедших до нас фигурках из серебра эмаль в большей или меньшей степени сколота, так как эмаль плохо сцепляется с серебром. Фигурки золотого литья моделируют в основном за счет эмали, а не золота. Золото образует только остов – металлический стержень, покрытый толстым эмалевым слоем. В таких изделиях эмали больше, чем металла. Это объясняется тем, что только так можно обеспечить сцепление эмали с металлом и исключить возникновение напряжений в металле. Напряжение, возникающее на границе между облитым металлом и эмалью можно уменьшить, если эмаль наносить на небольшие плоскости, т. е. расчленить поверхность металла на ячейки и выемки. Идеальным способом будет покрытие литой поверхности тугоплавкой белой эмалью, смешанной с клеем (трагантом), который наносится на поверхность литого изделия слой за слоем кисточкой или шпателем. Следует использовать шероховатость отливки, по возможности усилить ее обработкой штихелем.

После наложения эмали изделие тщательно просушивают и обжигают при температуре 600–800 °C в муфельных печах с открытой спиралью. Каждое ювелирное изделие помещают на специальные подставки из никеля или жаропрочного сплава эмалью вверх.

В процессе обжига наблюдают за состоянием поверхности эмали. Как только она приобретает стекловидный блеск, подставку с изделиями извлекают из печи. После обжига металлические части изделия, не покрытые эмалью, отбеливают для удаления оксидов. Отбеливание производят в слабом растворе серной кислоты (до 15 %) или в концентрированной соляной кислоте. Для эмалей с пониженной кислотостойкостью рекомендуют применять лимонную или щавелевую кислоту.

Техника художественного эмалирования разнообразна. В одних случаях эффект достигается введением в композицию небольших цветовых пятен, в других – эмаль является основным декоративным элементом. Иногда эмалью покрывают почти все изделие, а металл служит только конструкционной основой.

Эмали бывают выемчатые, перегородчатые, прозрачные, гладкие и живописные (финифть).

Для декоративной отделки ювелирных отливок чаще всего применяют выемчатые эмали. Перегородчатые и гладкие эмали применяются достаточно редко и описываться не будут, а прозрачные эмали применяются практически во всех случаях изготовления ювелирных отливок, и потому некоторые сведения о них будут изложены.

Выемчатые эмали. Для декорирования отделки художественных отливок чаще всего применяют выемчатые эмали. При этом на поверхности изделия (на модели) предусматриваются специальные углубления – выемки, которые затем заполняют эмалью. Глубина выемки влияет на прозрачность эмали; чем глубже выемка, тем глуше цвет. Обычно литьем можно получить выемку глубиной примерно 0,5 мм с вертикальными стенками. Необходимую доработку выемок следует осуществлять «облагораживанием», т. е. обжигом.

Дно углубления служит отражателем света, поэтому его тщательно зачищают. Для непрозрачных эмалей металлическую основу оставляют шероховатой.

Углубление может быть заполнено как частично, так и на всю глубину. В первом случае эмалью покрывают только дно, и тогда получается цветной мениск. Во втором случае, после многократного нанесения эмали и обжига, эмаль заполняет углубление в поверхности отливки заподлицо с краями.

Прозрачная эмаль – очень хорошо смотрится на литом ювелирном изделии, например в брошках, кулонах, значках и пр. Техника заключается в том, что невысокий металлический рельеф сплошь покрывают прозрачной эмалью так, что скрывают его выступы. Рельефное изображение просвечивает сквозь эмаль, причем выступающие элементы просвечиваются сильнее. Своеобразный эффект света и тени как бы увеличивает глубину рельефа. В литых изделиях это выполняется довольно просто, так как точные метода литья дают большую размерную точность сложнопрофильной ювелирной отливки при глубокой проработке деталей поверхности.

Чернение Чернение – вид декоративной отделки, заключающийся в наложении на поверхность изделий легкоплавкого сплава черного цвета. Чернью покрывают ювелирные изделия из драгоценных металлов – золота и серебра. Цвет и блеск черни зависит от состава сплава.

Вот некоторые рецепты черни:

1) серебро 3, медь 2, свинец 2;

2) серебро 3, медь 1, сера 3;

3) серебро 1, медь 2, олово 3, бура 6;

4) серебро 1, медь 3, свинец 3, бура 6;

5) серебро 2, медь 4,5, свинец 4,5, сера 24, бура 1;

6) серебро 2, медь 5, свинец 3, сера 24, бура 1;

7) серебро 1, медь 2, свинец 3, сера 12, бура 1;

8) серебро 1, медь 5, свинец 7, сера 24, бура 4;

9) серебро 1, медь 4,5, свинец 7,5, сера 37,5, хлористый аммоний 1,2;

10) серебро 1, медь 2, свинец 1,4, сера 10,7, бура 1;

11) серебро 9, медь 1, свинец 1, сера 30, висмут 1. Компоненты указаны в частях.

Процесс приготовления черни Качество черневого покрытия зависит не только от состава черни, но и от способа приготовления и наложения. Различие в приготовлении черни состоит в том, что в одних случаях сначала сплавляют металлы, а потом добавляют серу; в других – сначала получают сернистые металлы, а потом их сплавляют.

При сплавке металлов плавку ведут в двух тиглях, в одном плавят металлы, в другом – серу. Потом металлический расплав выливают в тигель с серой и перемешивают. Охлажденный сплав, вылитый на чугунную плиту и измельченный, также подвергают плавке.

При способе сплавления сернистых металлов приготовление черни начинают с получения сернистых металлов. Для этого каждый из металлов выдерживают в определенном соотношении с серой в муфельных печах при нагретом до 300–400 °C тигле. Соотношение серебра и свинца – 5:1, меди с серой – 3:1. Сернистые соединения каждого металла измельчают и для приготовления черни берут: сернистого серебра – 1,1; сернистой меди – 4,5; сернистого свинца – 4,4. Смесь сернистых соединений плавят в тигле при температуре 800 °C. Не доводя до полного нагрева, в расплав вводят хлористый аммоний из расчета 1 ч. на 3,5 ч. расплава. Полностью расплавленный и перемешанный сплав выливают на подогретую чугунную плиту и дают ему остыть. Если чернь, приготовленную по данному рецепту, выразить в чистых веществах, то соотношение компонентов будет таким: серебра – 1, меди – 8, свинца – 4, серы – 3,5, хлористого аммония – 2,8.

Перед наложением черни поверхность изделия подготавливают – делают штихелем углубления, гравированный рисунок, потом заполняемые чернью, без глянцевой подрезки. Поверхность изделия, не покрывающаяся чернью, должна быть тщательно обработанной, без рисок, царапин и других дефектов.

Перед нанесением порошок черни доводят до сметанообразного состояния, разбавляя его раствором буры, поташа, поваренной соли. Затем кашицу накладывают на участки, подлежащие чернению, предварительно обезжирив их. После выравнивания поверхности фильтровальной бумагой удаляют влагу, изделие просушивают. Обжиг проходит при температуре 300–400 °C до полного расплавления черни. После остывания изделие подвергают механической обработке, удаляя потеки и неровности, опиливают мелкими надфилями или напильниками и обрабатывают. Чернеоксидирование металлов представляет собой получение на их поверхности покрытия, аккуратно, не нарушая рисунка и конфигурации поверхности. Далее следует полировка, и чернь приобретает свойственный ей блеск и оттенок.

Дата добавления: 2017-01-08; просмотров: 4100;