Термическая обработка литейных сплавов

Согласно классификатору ювелирных сплавов (рис. 3.36) основными являются благородные сплавы на серебряной, золотой и платиновой основах, а также медные, алюминиевые и цинковые сплавы. Преимущественными операциями термообработки всех перечисленных сплавов являются закалка и старение. Теория и назначение данных видов термообработки описаны в предыдущем разделе. В настоящем разделе на конкретных примерах рассмотрены применение закалки и старения для литых сплавов на алюминиевой и медной основах, а также гомогенезационный и гетерогенизационный отжиги.

Согласно положению сплава на диаграмме состояния литейный дюралюмин марки Д1, содержащий 3,8 % Си, 0,8 % Mg, 0,6 % Мп, остальное Al, после затвердевания в условиях равновесия должен иметь однофазную αструктуру. Скорость охлаждения при кристаллизации сплава ≤ 1 °C/с соответствует литью в песчаноглинистые смеси и в оболочковые формы. Однако при охлаждении сплава в кокиле, литье под давлением и прессовании при кристаллизации со скоростью охлаждения от 20 до 150 °C/с кристаллизация проходит в неравновесных условиях. В сплаве в некотором количестве появляются продукты эвтектической кристаллизации. Количество эвтектической составляющей тем больше, чем выше содержание меди и магния в сплаве.

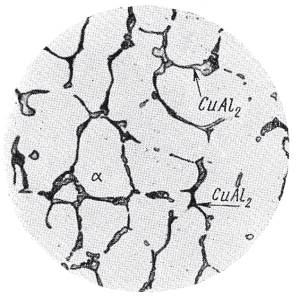

При последующем охлаждении вследствие резкого уменьшения растворимости меди и магния в алюминии происходит распад твердого раствора с выделением соединения СиAl2 и в небольшом количестве фазы S (Al2MgCu) (рис. 6.3). Обе фазы вызывают упрочнение сплава.

Режимы закалки и старения подбираются для каждого состава сплава индивидуально (в приведенном случае – закалка от 500 °C, старение при 20 °C в течение четырех суток) и в основном одинаковы для деформированного и литого состояния сплава. Однако при дендритной ликвации литых сплавов их механические свойства становятся неоднородными. Кроме того такие сплавы начинают сильнее корродировать.

Рис. 6.3. Микроструктуры: а – литого дюралюмина Д1 × 250 (видны дендриты алюминиевого твердого раствора (светлые) и фаза CuAI2 (серая); фаза S и марганцовистая составляющая ввиду их малых количеств при данном увеличении не обнаруживаются); б – закаленного дюралюмина × 500 (видны зерна алюминиевого твердого раствора и включения нерастворимых фаз; в – состаренного дюралюмина × 200 (на шлифе кроме αтвердого раствора видны темные включения марганцовистой фазы).

Как говорилось ранее, дендритную ликвацию можно устранить, если сплав отжечь при температурах на 50–100 °C ниже линии солидуса. Для разных литейных сплавов существуют два вида отжига – гомогонизационный и гетерогенизационный.

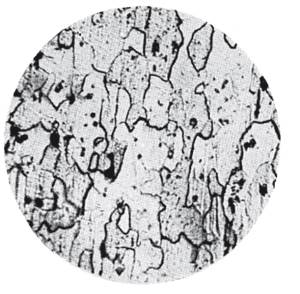

В однофазных сплавах, например в литой однофазной оловянистой бронзе, содержащей 5 % олова и закристаллизовавшейся в кокиле со скоростью охлаждения 25 °C/с, главный процесс при гомогенизации – выравнивание состава зерен твердого раствора, т. е. устранение внутрикристаллической ликвации (рис. 6.4).

Рис. 6.4. Микроструктура литой оловянистой бронзы с 5 % S.: а – × З00, видны темные оси дендритных зерен бедного оловом твердого раствора, промежутки между осями – твердый раствор, обогащенный оловом; б – × 150, микроструктура той же бронзы после отжига (при отжиге происходит выравнивание состава внутри зерен и сплав принимает полиэдрическое строение).

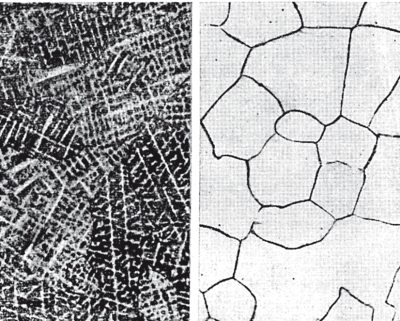

Устранение внутрикристаллической ликвации в других однофазных сплавах, например в медноникелевом сплаве с непрерывном рядом твердых растворов, показано на рис. 6.5. В рассматриваемом сплаве, содержащем неравновесную избыточную фазу, при гомогенизации происходят два основных процесса: выравнивание концентрации внутри зерен твердого раствора и растворение неравновесных избыточных фаз. Оба процесса протекают в течение длительного времени. В основе их лежит диффузия, и поэтому гомогенизационный отжиг называют также диффузионным.

Рис. 6.5. Микроструктура сплава Cu – 20 % Ni, × 100:а – после литья; б – после отжига при 1000 °C в течение 40 ч.

Если цель гомогенизации – повысить пластичность, то за оптимальное время гомогенизационного отжига можно принять время полного растворения неравновесного избытка фаз. Значение гомогенизации особенно велико для фасонных ювелирных отливок из алюминиевых сплавов. К этим отливкам гомогенизационный отжиг как самостоятельную операцию не применяют. Гомогенизация органически входит в операцию нагрева под закалку фасонных отливок сложного профиля. Этот нагрев проводят при таких высоких температурах и длительных выдержках, чтобы в твердый раствор перешло максимально возможное количество избыточных фаз. В большинстве цветных сплавов матричной фазой является твердый раствор на базе основного металла, а избыточной – соединение. К таким материалам относятся все термически упрочняемые сплавы на медной, алюминиевой, серебряной и других основах. Например, серебряномедные сплавы, бериллиевая бронза, термоупрочняемые силумины, легированные медью, цинком и другими присадками.

В литейных сплавах гетерогенизационный отжиг применяют, как правило, в тех случаях, когда растворимость одного из компонентов в твердом состоянии значительно изменяется с температурой. Например, в сплаве системы Ag – Си, содержащем 8,8 % Си, структура двухфазна. Если сплав был отлит в кокиль, т. е. кристаллизация проходила при высокой скорости охлаждения (20–25 °C/с), то рфаза выделяется не полностью. В процессе прессования сплава при его кристаллизации (жидкая штамповка) скорость охлаждения резко увеличивается и составляет приблизительно 150 °C/с (В. Б. Лившиц). При такой скорости βфаза вообще не образуется. Высокая скорость охлаждения является результатом устранения воздушного зазора между кристаллизующимся сплавом и формой. В этом случае проводится гетерогенизационный отжиг, при котором при нагреве выше линии ограниченной растворимости при температуре 770 °C образуется твердый раствор а, а при последующем очень медленном охлаждении до комнатной температуры формируются частицы βфазы, которые выделяются полностью. Поэтому охлаждение отливок при гетерогенизαционном отжиге следует проводить с печью.

Дата добавления: 2017-01-08; просмотров: 2259;