Г) неметаллические покрытия изолируют металлические изделия от внешней среды и тем самым препятствуют возникновению и развитию коррозии

Ковкость

Ковкость – свойство металла изменять свою форму под действием ударов или давления, не разрушаясь. Степень ковкости зависит от многих параметров. Наиболее существенными из них являются следующие: пластичность, степень нагрева, величина деформирующего усилия, наличие примесей и др.

Металлы могут коваться как в холодном состоянии, например красная медь, золото, так и в горячем, например сталь. Это свойство широко используется при изготовлении художественных кованых изделий из малоуглеродистой стали (ранее называемой ковочным железом). Малоуглеродистая сталь, раскаленная докрасна, становится настолько пластичной и мягкой, что из нее можно изготовлять художественные изделия самой разнообразной сложной формы.

Свариваемость

Свариваемость – способность металла прочно соединяться путем местного нагрева и расплавления свариваемых кромок изделия. Чистые металлы свариваются легче, а сплавы труднее. Легко свариваются изделия из малоуглеродистой стали. Чем выше процент содержания углерода в стали, тем хуже ее свариваемость. Наиболее затруднительной считается сварка высокоуглеродистых легированных сталей, и особенно чугуна.

Спекаемость

Спекаемость – свойство, в результате которого образуется металлокерамика. При этом металлы, предварительно измельченные в порошок, смешиваются, запрессовываются в специальные формы и подвергаются действию высокой температуры и давления до спекания. Различные металлы спекаются неодинаково – одни лучше, другие хуже. Способом спекания сейчас производят особо твердые стойкие сплавы, например победит, который применяется при изготовлении режущих инструментов.

Обрабатываемость резанием

Обрабатываемость резанием на различных станках (токарном, фрезерном и пр.), а также способность шлифоваться и полироваться – это свойства, играющие существенную роль в производстве художественных изделий и особенно в отделке (полировании). Хорошо режутся бронзы, латуни и некоторые марки сталей, алюминия и чугуна. Плохо обрабатываются на станках детали из красной меди и из свинца и его сплавов.

Термическая обработка ювелирных сплавов. Общие положения

Термическая обработка включает следующие основные операции: отжиг, закалку, старение и отпуск (для черных металлов). Применение того или другого вида термообработки диктуется теми требованиями, которые предъявляются к материалам по механическим и физическим свойствам. Основными параметрами термообработки являются: температура нагрева металла, скорость нагрева, время выдержки, скорость охлаждения. При этом каждый вид термообработки подразделяется на разновидности, специфичные для данного сплава или имеющие определенное назначение.

Отжиг

Отжигом называется операция термообработки, заключающаяся в нагреве сплава до определенной температуры, выдержке и последующем медленном охлаждении, обеспечивающем получение максимально равновесной структуры в данном сплаве. Цель отжига – привести металл в равновесное состояние, уменьшить его прочность и твердость, увеличить пластичность. Так как основные металлы, используемые в ювелирном деле, не имеют полиморфного превращения, то к ним применимы следующие виды отжига: гомогенизационный, рекристаллизационный, отжиг, уменьшающий остаточные напряжения, дорекристаллизационный, гетерогенизационный.

Гомогенизационный отжиг. Назначение гомогенизационного отжига, или гомогенизации, – устранение дендритной ликвации, выравнивание химического состава сплава по телу зерна.

При кристаллизации сплава часто возникает дендритная ликвация. Она связана с тем, что кристаллизация твердого раствора происходит в интервале температур кристаллизации – между линиями ликвидуса и солидуса. При этом состав твердого раствора, находящегося в равновесии с жидкой фазой, непрерывно изменяется с изменением температуры. Если скорость охлаждения мала, то состав растущего кристалла в процессе охлаждения успевает выровняться и оказывается одинаковым в центре зерна и на его границе. В реальных условиях скорость охлаждения при кристаллизации обычно высокая и диффузионное выравнивание состава не успевает произойти. После кристаллизации зерно оказывается неоднородным. В частности, такое явление наблюдается в литой оловянистой бронзе и мельхиоре. Например, в сплаве МН19 в центре зерна его содержание может достигать 30 %, а на границе – 10–15 %.

Следствиями дендритной ликвации являются:

1. Уменьшение коррозионной стойкости сплава в результате образования гальванических пар изза различия химического состава центральных и периферийных участков зерна.

2. Понижение пластичности сплава. Особенно в тех случаях, когда по границам зерен образуются грубые прослойки нитридов, фосфидов и других фаз, а также неравновесной эвтектики.

3. Образование строчечной структуры при обработке давлением. Строчечная структура сплава вызывает повышенную склонность сплава к межкристаллитному излому.

4. Понижение температуры солидуса и опасность оплавления границ зерен при термической обработке.

5. Нестабильность структуры и свойств металла во времени.

Температура гомогенизационного отжига выбирается обычно на 100–150 °C ниже температуры солидуса для данного сплава. В частности, для сплава МН19 эта температура 950–1000 °C. Время выдержки при данной температуре определяется скоростью диффузии компонентов сплава. Обычно гомогенизационныий отжиг требует большой продолжительности (от 6 до 20 ч), для полного выравнивания состава. Скорость охлаждения после выдержки особого значения не имеет.

После гомогенизационного отжига структура металла однородна по составу.

Дорекристаллизационный отжиг – термическая обработка деформированного металла или сплава, при которой главным процессом является возврат. Такой отжиг применяют после холодной обработки давлением. В ювелирном деле не используют.

Рекристаллизационный отжиг

Рекристаллизационный отжиг – это термическая обработка холоднодеформированного металла. Назначение рекристаллизационного отжига – уменьшение прочности и увеличение пластичности деформированного металла, снятие наклепа, вызванного холодной пластической деформацией.

Основной процесс, который происходит при рекристаллизационном отжиге – рекристаллизация обработки.

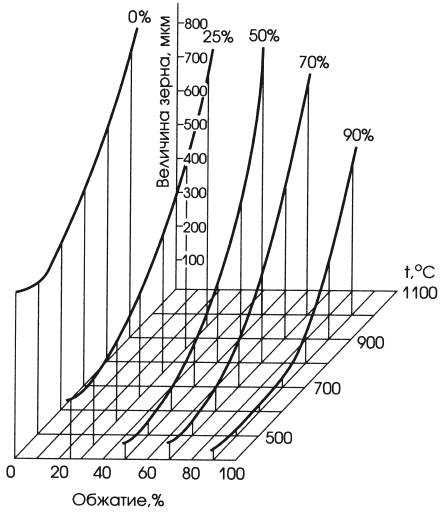

Температура рекристаллизационного отжига обычно выбирается на 100–150 °C выше температуры порога рекристаллизации. Время выдержки –1 ч. Скорость охлаждения особого значения не имеет. Значительный перегрев металла нежелателен, так как может привести к росту зерна и уменьшению пластичности сплава. В производстве изделий из цветных металлов рекристаллизационный отжиг применяется намного чаще, чем при производстве стали. Наибольшее применение имеет полный рекристаллизационный отжиг – в качестве как подготовительной стадии перед очередной операцией холодного деформирования, так и окончательной термообработки. При выборе режима отжига часто пользуются диаграммами рекристаллизации (рис. 6.1), причем следует учитывать возможность укрупнения зерен и формирование разнозеренной структуры. Скорость нагрева следует выбрать по возможности выше, если есть опасность нежелательного укрупнения зерна. Быстрый нагрев обеспечивается, например, погружением детали в соляную ванну.

Рис. 6.1. Диаграмма рекристаллизации золота.

Специальный рекристаллизационный отжиг на ультрαмелкое зерно (размером 10 мкм и менее) возможен при большем числе центров рекристаллизации, что достигается быстрым нагревом в селитровой ванне. Дополнительно необходимым условием является наличие в структуре дисперсных частиц, тормозящих рост зерна. Такая обработка широко применяется для ряда медных сплавов. В ряде случаев ограничиваются неполным рекристаллизационным отжигом. При таком отжиге частично сохраняются деформированные зерна.

Латуни перед обработкой давлением и получением требуемых свойств заготовок подвергаются рекристаллизационному отжигу при 500–550 °C с охлаждением на воздухе. Для улучшения отделения слоя окалины охлаждение проводят в воде. Если требуется получить мелкое зерно (последующая операция – глубокая вытяжка), температуру отжига снижают до 450–500 °C. Перегрев при отжиге приводит к крупнозернистости, снижающей как прочность, так и пластичность.

Отжиг, уменьшающий остаточные напряжения. Остаточные напряжения (1го рода) получаются при литье заготовок, сварке, закалке, шлифовке и прочих технологических операциях. Они могут быть сжимающими или растягивающими. Последние наиболее опасны, так как, складываясь с приложенной внешней нагрузкой, могут вызывать разрушения даже при относительно небольшой нагрузке. Температуры отжига для снятия внутренних напряжений обычно невелики. Для сплавов на основе меди, серебра и золота – 400–500 °C, на основе платины 600–700 °C.

Гетерогенизационный отжиг. Назначение гетерогенизационного отжига – получить наиболее равновесную, стабильную структуру в сплаве, понизить его прочность и повысить пластичность.

Гетерогенизационный отжиг применим только в том случае, когда растворимость одного из компонентов в твердом состоянии значительно изменяется с температурой. Главным процессом при гетерогенизационном отжиге является возможно более полное выделение второй фазы из матрицы.

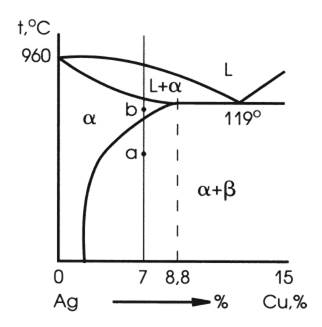

На рис. 6.2 приведена часть диаграммы состояния серебро – медь. Медь ограниченно растворима в серебре, и ее растворимость изменяется с температурой от 0,2 % при 220 °C до 8,8 % при 779 °C. В сплавах, содержащих до 8,8 % меди, структура в равновесном состоянии двухфазна (αтвердый раствор меди в серебре и βтвердый раствор серебра в меди). Если скорость охлаждения после кристаллизации сплава не достаточно низкая, то βфаза или выделяется не полностью, или не образуется вообще. В этом случае назначается гетерогенизационный отжиг.

Полный смягчающий отжиг заключается в нагреве сплава из двухфазной области выше температуры сольвуса до температуры однофазной области (точка Ь).

Рис. 6.2. Часть диаграммы Ag – Си.

В результате формируется однородный твердый раствор α. Последующее медленное охлаждение сплава позволит получить наиболее равновесную структуру, снизить концентрацию твердого раствора а до равновесной за счет понижения растворимости компонентов при понижении температуры. При этом успевает произойти процесс образования частиц второй фазы. Все это приводит к разупрочнению структуры сплава. Поэтому скорость охлаждения играет в данном случае решающую роль. При более быстром охлаждении очень часто твердый раствор оказывается пересыщенным. Для сокращения времени обработки материалов, у которых растворимость слабо зависит от температуры до некоторого предела, а затем резко возрастает, может быть применен неполный смягчающий отжиг. Такой отжиг проводят при температуре ниже линии сольвуса, но достаточной для протекания диффузии и заметного снижения концентрации матричного раствора (точка а на рис. 6.2).

Дата добавления: 2017-01-08; просмотров: 1947;