Расход тепла на варку

Расход тепла на сульфатную варку целлюлозы может быть подсчитан теоретически, путем суммирования отдельных тепловых затрат. В приходной части теплового баланса, кроме тепла, приносимого греющим паром, учитывается тепло экзотермических химических реакций.

В качестве примера приведено распределение тепла между статьями теплового баланса в процентах от общего расхода тепла на варку (сульфатная варка жесткой целлюлозы в котлах с тепловой изоляцией):

Нагрев:

древесины и растворенных органических веществ 11,6

влаги в щепе 22,1

щелока и растворенных минеральных веществ 63,6

кожуха котла 1,8

изоляционного слоя 0,6

Потери тепла:

теплоотдачей 1,9

с терпентинной сдувкой 9,6

Приход тепла от экзотермических реакций -11,2

Основными расходными статьями являются нагрев щелока и влаги в щепе. Тепло экзотермических реакций покрывает 11 % от общего расхода тепла, что составляет существенную экономию.

Практически расходы пара при обычном способе варки в котлах периодического действия находятся в пределах 1,8...2,2 т на 1 т жесткой целлюлозы. Все потребное для варки количество пара расходуется во время подъема температуры. Небольшие потери тепла во время стоянки на конечной температуре за счет теплоотдачи компенсируются приходом тепла от химических реакций.

Поскольку затраты тепла на нагрев щелока и влаги щепы составляют более 85 % от общего расхода тепла на, варку целлюлозы, очевидно, что наибольшую экономию в сокращении расхода пара на варку приносят мероприятия, влияющие, на эту статью расхода. Сокращение количества жидкости в котле, т.е. уменьшение жидкостного модуля на 10 % должно дать экономию в расходе пара примерно на 9...10 %. Снижение конечной температуры варки дает экономию в расходе пара примерно в 1 % на каждый градус снижения температуры. Наибольший эффект приносит повышение начальной температуры заливаемых в котел щелоков - как белого, так и черного. Если считать, что при обычной варке щелок нагревается примерно на 100 °С и на его нагрев затрачивается около 65 % от общего расхода тепла, то повышение температуры заливаемых щелоков на 10 °С должно сокращать расход пара на 6...7 %. Современные способы подогрева варочных щелоков за счет тепла конечного щелока, отбираемого из котла (см. раздел 3.3.4), подтверждают исключительную эффективность этого мероприятия, позволяющего сокращать удельный расход пара на варку в 2 раза.

Недавно разработанные специальные теплоэкономические методы периодической сульфатной варки позволяют сократить расход пара на варку на 40...50 %. В основе всех этих методов лежит использование тепла черного щелока, отбираемого из котла по окончании варки при полном рабочем давлении. Щелок отбирают через систему принудительной циркуляции из верхней части котла, вытесняя его слабым холодным щелоком, получаемым после промывки целлюлозы на фильтрах. По окончании этой операции, когда котел оказывается заполненным теплым черным щелоком, образовавшимся за счет частичного смешения остатка крепкого горячего щелока с холодным слабым, в верхнюю часть котла подают сжатый воздух под давлением 0,3...0,4 МПа и производят выгрузку содержимого котла в выдувной резервуар. Продолжительность опорожнения котла при этом увеличивается примерно до 60...70 мин,но удлинения общего оборота котла не происходит, а даже, напротив, он несколько сокращается за счет уменьшения; продолжительности заварки.

Горячий черный щелок, отбираемый из котла при конечной температуре варки, собирается в аккумуляторе, рассчитанном на давление 0,5...0,6 МПа. Оттуда часть его с температурой около 150 °С возвращается на варку. Остальной горячий щелок направляют на регенерацию, пропуская предварительно через поверхностный теплообменник, в котором нагревается белый щелок перед подачей его в котел (рисунок 3.17). Щепа, загружаемая в котел, пропаривается за счет парового уплотнения, крышка котла закрывается, и в него последовательно закачиваются горячие щелоки - белый и черный. В результате начальная температура содержимого котла, (перед заваркой) поднимается до 135...140 °С вместо обычных 70...80 °С,что и обеспечивает сокращение продолжительности подъема температуры до конечной и значительную экономию в расходе пара. Кроме того, в котле, по существу, происходит первая ступень промывки целлюлозы, поэтому число ступеней в промывной установке для окончательной промывки целлюлозы может быть сокращено. На некоторых предприятиях после введения нового метода работы отмечено уменьшение потерь щелочи при промывке.

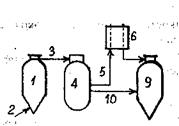

Рисунок 3.17 - Схема варочного отдела, работающего по теплоэкономичному методу Сунд:

1 - разгружаемый варочный котел; 2 - слабый черный щелок из промывного отдела (на вытеснение);

3 -вытесняемый горячий черный щелок; 4 - цистерна - аккумулятор горячего черного щелока;

5, 10 - горячий черный щелок; 6 - теплообменник; 7 - черный щелок в выпарной цех;

8 - белый щелок из цеха каустизации; 9 - загружаемый варочный котел

Качество целлюлозы при опорожнении котла вымывкой практически остается без изменений, но целлюлозная масса при вымывке сохраняет форму щепы, поэтому становится необходимым ее сепарирование перед промывкой, требующее затраты электроэнергии.

Дата добавления: 2021-03-18; просмотров: 676;