Конструкции и работа установок

Первая установка шведской фирмы Камюр для непрерывной варки производительностью 50 т целлюлозы в сутки была сооружена в 1947 г. Производительность современных установок типа Камюр превышает 1000 т в сутки.

За минувшие полвека установки претерпели ряд конструктивных изменений и сейчас представлены большим числом разновидностей. Основные из них:

- с горячей выдувкой массы из котла;

- с частичным отбором щелока из котла и холодной выдувкой массы;

- с горячей диффузионной промывкой массы в котле;

- с выносным наклонным сепаратором;

- с отдельными пропиточными резервуарами (так называемая «двухсосудная система»).

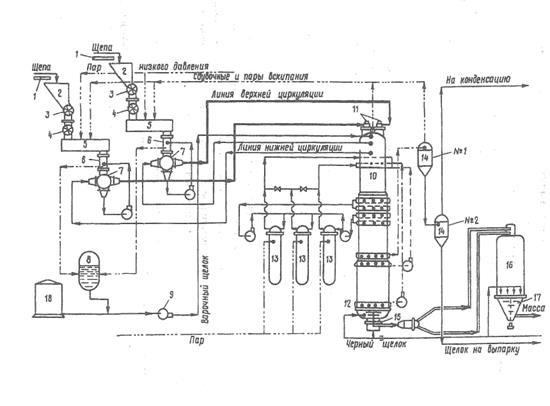

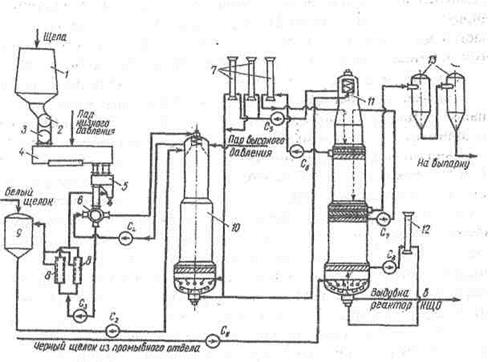

Рисунок 3.18 - Установка Камюр с двухпоточной системой загрузки щепы и холодной выдувкой;

1 - ленточный транспортер с весами; 2 -загрузочные воронки; 3 - дозаторы; 4 - питатели низкого давления;

5 -пропарочные камеры; 6 - питающие камеры; 7 - питатели высокого давления; 8 - уравнительный бак; 9 - насос для подачи варочного щелока в котел; 10 - варочный котел; 11 - загрузочные устройства; 12 - нижняя часть котла; 13 - подогреватели щелока; 14 - циклоны-испарители -верхний (№ 1) и нижний (№ 2); 15 - разгрузочное устройство; 16 - выдувной резервуар; 17'- метальное устройство; 18- бак белого щелока

Установки с горячей выдувкойстроились в 50-х годах минувшего века. Их недостаток - низкое качество целлюлозы: показатели механической прочности были на 10... 15 % ниже, чем при варке в котлах периодического действия. Сейчас они повсеместно заменены на установки с холодной выдувкой массы.

Установка с холодной выдувкой массыизображена на рисунке 3.18. Линия питания состоит из загрузочной воронки 2, дозатора 3, питателя низкого давления 4, пропарочной цистерны 5, питающей камеры 6, питателя высокого давления 7, бака постоянного уровня 8 и насосов. Щепа из древесно-подготовительного цеха системой ленточных транспортеров или пневмотранспортом подается в небольшой бункер с вибратором. На ленточном транспортере устанавливают магнитный сепаратор для улавливания стальных предметов, случайно попадающих в щепу и способных повредить вращающиеся детали установки.

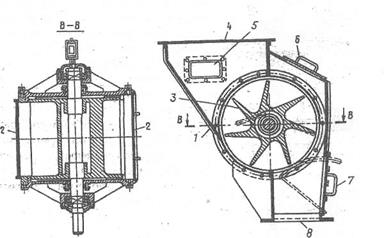

Скорость подачи щепы на варку регулируется роторным дозатором (рисунок 3.19).

Дозатор роторного типа состоит из корпуса, выполненного из нержавеющей стали, чугунных торцевых крышек и стального ротора с карманами. В карманы ротора из воронки бункера засыпается щепа, и при повороте ротора на 180° она проваливается в питатель низкого давления. Размеры ротора и объем карманов определяются производительностью установки. Количество подаваемой щепы можно регулировать изменением частоты вращения ротора от 7 до 21 мин-1.

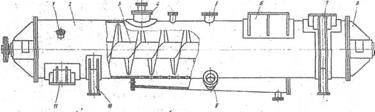

Питатель низкого давления (рисунок 3.20) служит затвором роторного типа, обеспечивающим непрерывную подачу щепы в пропарочную цистерну. Питатель состоит из корпуса, ротора с цапфами, двух торцевых крышек и механизма осевой присадки ротора.

Корпус питателя литой, имеет в верхней и нижней части прямоугольные патрубки, при помощи которых он соединен с дозатором и пропиточной цистерной. Внутренняя поверхность корпуса выполнена с конусностью 1:20. На внутренней поверхности верхнего патрубка установлен скребок, предназначенный для очистки ротора от щепы. В верхней части корпуса имеются два щелевых отверстия, предназначенных для отвода пара из карманов ротора. Одно из отверстий в зависимости от направления вращения ротора закрыто заглушкой. С наружной стороны корпус закрыт рубашкой с коллектором для подвода пара. При остановке питателя корпус охлаждается быстрее и возможно заклинивание ротора в корпусе. Во избежание этого перед пуском питателя корпус обогревают паром.

Ротор литой конструкции имеет пять карманов. Для повышения износостойкости наружная поверхность ротора наплавлена твердым сплавом толщиной 4...6 мм и выполнена с конусностью 1:20.

Рисунок 3.19 - Роторный дозатор щепы: I - корпус; 2 - крышки; 3 - ротор; 4 - загрузка щепы; 5 - смотровое окно; 6 - лаз; 7 - отбор проб щепы; 8 - разгрузочный люк

Работает питатель следующим образом. Через верхний патрубок щепа поступает в карманы ротора. При повороте ротора на 180° карманы освобождаются от щепы и наполняются паром с тем же давлением, что и в пропарочной цистерне. Для исключения выброса пара из карманов при подходе их к зоне питающего патрубка в корпусе питателя выполнены щелевые отверстия, соединенные с загрузочной воронкой. Через эти отверстия избыток пара удаляется, при этом давление в карманах становится равным давлению в зоне загрузки. В новых конструкциях питателей ребро ротора расположено под некоторым углом к его продольной оси. Это обеспечивает более плавное раскрытие щели, происходит дросселирование пара, а перерезание попавшей в зазор щепы происходит, как на ножницах.

Некоторые параметры одного из наиболее крупных питателей низкого давления: суммарный объем карманов 0,750 м3; частота вращения 20 мин-1;расчетный перепад давлений 0,3 МПа;производительность по щепе 400 м3/ч;габаритные размеры 3,7×1,6×1,78 м.

Рисунок 3.20 - Питатель низкого давления: 1 - механизм осевой присадки ротора;

2 -крышка левая; 3 — корпус; 4 - ротор; 5 - крышка правая; 6 - рубашка паровая;

7 -скребок

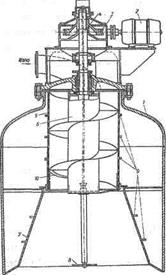

Пропарочная цистерна предназначена для удаления воздуха из щепы при обработке ее насыщенным паром. Цистерна (рисунок 3.21) состоит из корпуса, транспортирующего винта и двух торцевых крышек. Корпус цилиндрический сварной конструкции имеет по торцам фланцы, к которым крепятся крышки. На противоположных сторонах сверху и снизу приварены патрубки прямоугольного сечения для входа и выхода щепы. Верхним патрубком цистерна соединяется с питателем низкого давления, а нижним — с питающей камерой.

Сверху в корпус цистерны вварены штуцера для отвода паровоздушной смеси и входа сдувочных паров из котла. Сверху

же на одной оси с выходным патрубком расположены смотровые

окна для наблюдения за движением щепы. Внутри корпуса концентрично расположен транспортирующий винт. К тыловой стороне лопасти винта приварены штыри. Они расположены параллельно оси вала по винтовой линии, обратной винтовой линии лопасти.

Пар на пропарку подается снизу, а паровоздушная смесь

отбирается сверху. Пар пронизывает весь слой щепы, что улучшает пропарку. В таких конструкциях снизу корпус перфорирован и закрыт кожухом со штуцером для подачи пара. Но в этом случае конденсат пара уходит вместе со щепой в варочный котел и, разбавляя варочный щелок, увеличивает гидромодуль варки.

В более совершенной конструкции пар поступает сверху, а паровоздушная смесь и конденсат отбираются снизу. В такой цистерне также предусмотрена перфорация нижней части корпуса, закрытая наклонным желобом, но площадь живого сечения перфорации намного больше.

Рисунок 3.21 - Пропарочная цистерна: 1 - смотровое окно; 2 - корпус;

3 - винт; 4 - штуцер входа пара; 5 - штуцер входа сдувок из котла;

6 - площадка под привод питателя низкого давления и дозатора; 7 - штуцер входа

щепы; 8 - крышка; 9 - штуцер выхода парогазовой смеси; 10 - опора;

11 - штуцер выхода щепы

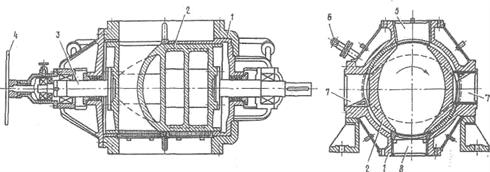

Рисунок 3.22 - Питатель высокого давления: 1 - корпус; 2 - ротор; 3 -вал; 4 - маховичок; 5 - загрузочное отверстие; б - паровая труба; 7 - каналы; 8 - патрубок для отвода щелока

В цистерны подводится пар, выделяющийся в расширителях при отборе щелока из котла, и свежий пар низкого давления. Продолжительность пропарки 3...5 мин, температура 110... 120 °С. Отходящий из пропарочных цистерн пар, содержащий небольшое количество скипидара, отводится в терпентинный конденсатор.

Питатель высокого давления является одним из основных узлов установки непрерывной варки. Он осуществляет питание варочного котла щепой и одновременно является запорным устройством, разделяющим область высокого давления в котле (1...1,2 МПа)от области низкого давления в пропарочной камере (0,07...0,15 МПа).

Общий вид питателя высокого давления показан на рисунке 3.22. Он состоит из стального литого корпуса, имеющего два горизонтальных и два вертикальных патрубка. Патрубки внутри разделены перегородкой. В корпусе запрессована рубашка из монель-металла, которая имеет окна у двух горизонтальных и верхнего вертикального патрубка. Кроме того, в рубашке имеются прорези для отбора варочного щелока и удержания щепы. В корпусе вращается конический ротор со степенью конусности 1:20. Ротор имеет две пары камер, которые расположены под углом 90° друг к другу. Это дает возможность при заполнении щепой одной камеры вымывать содержимое другой камеры циркулирующим щелоком в верхнюю часть варочного котла. Каждая пара камер смещена относительно другой пары на 45°, что способствует равномерной подаче щепы в котел.

Ротор питателя при вращении ограничен от перемещения в осевом направлении упорным подшипником. Перемещение регулируется с помощью маховика. Щепа поступает через загрузочное отверстие из питательной камеры и вымывается циркуляционным щелоком по трубопроводу в варочный котел. Обратно в питательную камеру варочный щелок отбирается из котла через патрубок отвода щелока.

Карман ротора в вертикальном положении заполняется смесью щепы и варочного щелока, поступающей из пропарочной камеры через питающую камеру и верхний патрубок. Отжатый через сито в нижнем патрубке варочный щелок насосом нагнетается обратно в питающую камеру, способствуя заполнению щепой кармана ротора. Избыток поступившего из питающей камеры варочного щелока через сетку питающей камеры удаляется в резервуар постоянного уровня. При повороте ротора на 90°, т.е. когда карман, заполненный щепой, окажется в горизонтальном положении и его ось совпадёт с осью правого патрубка питателя, соединенного с трубопроводом линии верхней питательной циркуляции, щепа будет транспортироваться в загрузочное устройство котла циркуляционным щелоком. Технические характеристики питателя зависят от производительности варочной установки: суммарный объем камер от 0,26 до 1 м3;расчетный перепад давлений от 1,2 до 2,5 МПа;частота вращения 4...6 мин-1;производительность по щепе от 80 до 440 м3/ч.

Варочные установки большой мощности оборудуются двумя идентичными загрузочными линиями, работающими одновременно, как показано на рисунке 3.18.

Варочный котел изготовлен из котельной стали и рассчитан на рабочее давление в паровом пространстве 1,2 МПа. Корпус котла сварной конструкции представляет собой вертикальную колонну, диаметр которой увеличивается книзу. Число ступеней зависит от количества зон сит, установленных в котле. Ступенчатая форма корпуса необходима для размещения внутри котла кольцевых циркуляционных сит таким образом, чтобы они не выступали за внутреннюю поверхность корпуса и не создавали сопротивления движению содержимого котла сверху вниз.

На рисунке 3.23 показана конструкция верхней горловины варочного котла с одной загрузочной линией.

По центру горловины установлен вертикальный загрузочный винт (шнек), совершающий 30 оборотов в минуту и имеющий привод через червячный редуктор от отдельного электродвигателя. Винт заключен в короткую сетчатую трубу, сквозь отверстия которой проходит избыточный щелок, возвращающийся к циркуляционному насосу. Количество щелока, остающееся внутри загрузочного винта, определяет собой жидкостный модуль загрузки. Нормальный уровень щепы должен совпадать с нижним краем направляющего конуса, верхняя горловина котла во время работы заполнена только щелоком.

|

Рисунок 3.23 - Устройство верхней горловины варочного котла типа Камюр:

1 - корпус котла; 2 - электродвигатель червячной передачи; 3 - червячная шестерня; 4 - вал винта; 5 -сетка; 6 - винт; 7 - направляющий конус; 8 - указатель уровня (щуп); 9 - ребра жесткости; 10 - усиленный нижний виток винта

Белый щелок, поступающий через мерник, и черный щелок, возвращаемый на варку, смешиваются в трубопроводе и насосами под напором 1,1...1,3 МПа подаются в верхнюю горловину котла. Дозировка варочных щелоков производится с помощью расходомеров в соответствии с количеством древесины, отмеряемым дозатором щепы. Верхняя горловина имеет сдувочный штуцер. Небольшое количество сдувочных газов и паров направляется в пропарочную цистерну. За счет подогрева щепы в пропарочной цистерне и подачи пара в теплообменники, установленные на трубопроводах свежего щелока, а также за счет конвекционных токов в самом котле температура в верхней зоне котла поддерживается на уровне 110...115 °С При этой температуре щепа пропитывается и под действием силы тяжести медленно опускается в среднюю часть котла, где расположены две циркуляционные сетки со своими циркуляционными насосами и трубчатыми подогревателями щелока. Каждая зона циркуляции оборудована двумя подогревателями, из которых один рабочий, другой резервный. Циркуляционные сита имеют шлицевые отверстия шириной 2 мм,расположенные с шагом 6 мм. Циркуляционный щелок, забираемый из котла насосами через циркуляционные сита, возвращается после подогрева в соответствующие зоны циркуляции через центральные концентрические трубы, подвешенные по оси котла. Подогрев щелока до максимальной температуры, составляющей 172...175 °С, происходит, таким образом, в два приема. Подогретая до максимальной температуры щепа проходит оставшуюся часть котла, служащую зоной варки. В нижней части котла расположены два ряда кольцевых сит, через которые производится отбор примерно половины общего количества конечного крепкого щелока. Отобранный из котла щелок принимается в два расширителя (испарителя). В верхнем расширителе поддерживается избыточное давление около 0,2 МПа, в нижнем - около нуля. Из верхнего расширителя пар самоиспарения направляется в пропарочную цистерну, из нижнего - в терпентинный конденсатор. Крепкий черный щелок из расширителей перекачивается на выпарку. Для замены отобранного горячего крепкого щелока в зону отбора с промывной установки подается такое же или несколько большее количество холодного и более слабого щелока, который смешивается с массой. В результате этого температура массы снижается примерно до 100 °С или ниже. При такой температуре производится выдувка массы из нижней горловины котла.

Устройство нижней горловины котла показано на рисунке 3.24. Горловина диаметром 1200 мм закрыта крышкой, по центру которой пропущен полый вал, вращающийся с частотой 2...5 мин-1,с приводом через редуктор и вариатор от электродвигателя. Через полый вал, оканчивающийся соплом, в нижнюю часть котла вводится холодный щелок. По бокам нижней горловины проложены каналы для подвода выдуваемой массы к выдувному патрубку, соединяющему нижнюю горловину с концентратором. Для облегчения выгрузки массы служит донный шабер с конусом и лопастями, насаженными на полый вал. Скорость вращения шабера регулируется в соответствии с производительностью котла с пульта управления через вариатор. Перед попаданием в нижнюю горловину масса в нижней части котла через ряд тангенциально расположенных сопел разбавляется до концентрации 3...4 % оборотным черным щелоком, отбираемым в ситочном концентраторе.

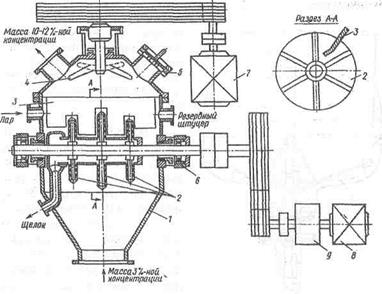

Высота котла средней производительности (450 т в сутки целлюлозы высокого выхода) составляет 32 м, диаметр верхней зоны 3,9 м, нижней - 4,0 м, объем 380 м3. Устройство концентратора показано на рисунке 3.25. Концентратор работает под полным рабочим давлением, таким же, как в котле. Внутри корпуса концентратора на горизонтальном валу с частотой 24 мин'1 вращаются три ситчатых диска, через которые отбирается и возвращается насосом обратно в котел избыточный щелок. После концентратора масса с концентрацией 10... 12 % по двум выдувным трубопроводам, соединяющимся затем в один, отводится в выдувной резервуар.

Рисунок 3.24 - Разгрузочное устройство варочного котла непрерывного действия: 1 - донный шабер; 2 - лопасть; 3 - центральная труба; 4 - распределительный конус

Ход выдувки регулируется степенью открытия выдувных вентилей, установленных на выдувных трубопроводах при выходе массы из концентратора. Эти же вентили редуцируют давление с 1,2... 1,3 до 0,15...0,2 МПа.

Рисунок 3.25 - Ситочный концентратор: 1 - корпус; 2 - перфорированные (ситочные) полые диски; 3 - шабер для очистки дисков; 4 - разрыхлитель массы; 5 - выгрузочный клапан; 6 - подшипник; 7 - электродвигатель разрыхлителя; 8 - электродвигатель дисков; 9 - редуктор

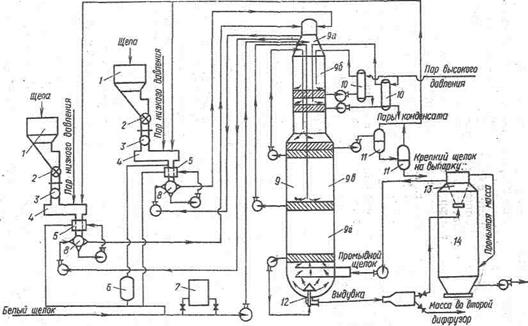

Рисунок 3.26 - Схема установки с горячей промывкой в котле: 1 - бункеры для щепы; 2 - дозаторы щепы; 3 - питатели низкого давления; 4 - пропарочные камеры; 5 - питающие камеры; 6 - уравнительный бак; 7 - дозировочный бак белого щелока; 8 - питатели высокого давления; 9 - варочный котел (9а - пропиточная зона; 9б - зона варки; 9в - верхняя зона горячей промывки; 9г - нижняя зона горячей промывки); 10 - подогреватели щелока; 11 - расширительные циклоны; 12 - разгружатель; 13 - диффузор непрерывного действия; 14 - поддиффузорный массный бассейн

Выдувной резервуар имеет такое же устройство, как для котлов периодической варки (см. рисунок 3.14), но работает непрерывно. Вследствие низкой температуры выдувки (ниже 100 °С) количество выделяющихся паров самовскипания незначительно. Они направляются в терпентинные конденсаторы вместе с парами сдувок из пропарочных цистерн.

Установкис горячей диффузионной промывкой массыв котле (так называемые установки Hi - Heat) появились в 1962 г. Их основное отличие состоит в том, что варочный котел наращивается в высоту и функционально делится на две части: зону варки (верхняя часть котла) и зону промывки (нижняя часть котла) (рисунок 3.26).

В зоне варки щепа и щелок движутся в одном направлении - сверху вниз. В промывной зоне движение щелока противоположное - снизу вверх навстречу потоку целлюлозы. ;

В самую нижнюю часть котла через два кольцевых коллектора с тангенциальными соплами насосами высокого давления вводится холодный щелок от промывной установки (на схеме - от диффузора непрерывного действия). Вытесняемый из массы в нижней части котла более теплый, но слабый щелок отбирается через кольцевое сито циркуляционным насосом и возвращается в низ котла через полый вал шаберного устройства. Посредине нижней промывной зоны расположено второе кольцевое сито со своим циркуляционным насосом, который забирает горячий щелок средней концентрации и возвращает его в котел через самую внутреннюю из вертикальных циркуляционных труб, подвешенных по центру котла. Третье кольцевое сито расположено в верхней части промывной зоны. Отбираемый через него крепкий горячий щелок циркуляционным насосом возвращается в котел по второй концентрической циркуляционной вертикальной трубе, конец которой опущен до уровня четвертого кольцевого сита. Через это сито происходит отбор крепкого щелока внизу варочной зоны. Крепкий щелок отбирается через два расширителя.

Таким образом, в промывной зоне котла осуществляется двухступенчатая противоточная диффузионная промывка целлюлозы. Благодаря этому появляется возможность отобрать из котла весь крепкий горячий щелок. Часть его возвращается на варку в смеси с белым щелоком, а остальное количество отправляется на выпарку в отдел регенерации. Продолжительность промывки составляет 3...4 ч,из-за чего высота котла значительно увеличивается. В установке производительностью 850 т целлюлозы в сутки котел имеет высоту 82 м, диаметр вверху 5300 мм, внизу 6120 мм, общий объем 1830 м3. Температура выдуваемой из котла массы со слабым щелоком не превышает 60...70 °С, парообразования при выдувке совершенно не происходит.

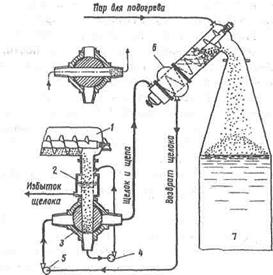

Установки с наклонным пропиточным сепаратором(так называемые установки Mumin-system ) используются большей частью для ступенчатых способов варки, в частности, для сульфатной варки с предварительным гидролизом (см. раздел 3.5.5). Варочный котел в этом случае имеет парогазовое пространство, и варка в верхней части котла (или предгидролиз) большей частью ведется прямым паром. В установках с наклонным сепаратором можно вести и обычную сульфатную варку под повышенным гидравлическим давлением (1... 1,2 МПа)так же, как в установках описанных выше типов.

В такой установке система питания котла щепой отличается от обычной установки непрерывной варки измененным узлом загрузки. Устройство для загрузки щепы в виде наклонного сепаратора вынесено из котла и располагается с его внешней стороны под углом 45° к вертикальной оси котла (рисунок 3.27). При такой конструкции загрузочного устройства представляется возможным создать в верхней части котла паровую фазу при сохранении системы питания котла щепой с применением обычного питателя высокого давления.

Щепа, обработанная в пропарочной камере, питателем высокого давления с помощью циркулирующего щелока подается в сепаратор загрузочного устройства, в нижней части которого имеется сито. Через сито отбирается и возвращается обратно к питателю высокого давления щелок, не впитавшийся в щепу.

Поступившая в сепаратор щепа при помощи шнека продвигается вверх и выгружается в котел через коленчатую трубу. Уровень жидкости в сепараторе поддерживается с таким расчетом, чтобы в котел вместе со щепой поступало столько жидкости, сколько поглотила щепа. Для осуществления процесса варки в коленчатую трубу подается свежий пар при температуре 165...175 °С,который нагревает щепу и способствует продвижению ее в котел.

Рисунок 3.27 - Схема загрузочного устройства установки Mumin-Sistem:

1 - пропарочная камера; 2 - питающая камера; 3 - питатель высокого давления; 4 - насос возвратного щелока линии нижней циркуляции; 5 - насос оборотного щелока; б - сепаратор;

7 - варочный котел

Установки с отдельным пропиточным резервуаром(рисунок 3.28) появились сравнительно недавно. Проведение предварительной пропитки щепы в отдельном резервуаре позволяет уменьшить объем верхней пропиточной зоны котла и сократить его общую высоту, что особенно важно в случае, если котел снабжен нижней зоной для горячей диффузионной промывки.

Пропиточный резервуар работает под гидравлическим давлением, несколько превышающим давление в варочном котле. Пропаренная щепа в смеси с варочным щелоком, вымываемая циркуляционным насосом из питателя высокого давления, поступает в верхнюю горловину пропиточного резервуара, снабженную вертикальным винтовым ситочным сепаратором, устроенным так же, как у обычного варочного котла типа Камюр. Избыток щелока, отделенный от щепы в ситочном сепараторе, возвращается к циркуляционному насосу, а щепа, сопровождаемая необходимым для варки количеством щелока, постепенно опускается вниз и при этом пропитывается при температуре 110...115 °С и давлении 1,2...1,3 МПа в течение 30...40 мин. Условия пропитки соответствуют тем, которые создаются в обычных установках в верхней части варочного котла. Температура поддерживается за счет подогрева щепы в пропарочной цистерне и в некоторой степени за счет предварительного подогрева варочного щелока, который подается насосом высокого давления в верхнюю часть резервуара. Кроме того, предусмотрена возможность подачи острого пара высокого давления в верхнюю часть резервуара.

Из нижней части пропиточного резервуара, где имеется донный шабер на коротком вертикальном валу, пропитанная щепа вместе со щелоком передавливается в верхнюю часть котла по перепускному трубопроводу, соединяющему нижнюю горловину резервуара с верхней горловиной котла. Для облегчения перемещения пропитанной щепы в нижней части пропиточного резервуара производится разбавление оборотным варочным щелоком, который отбирается от верхней горловины котла и возвращается в пропиточный резервуар циркуляционным насосом через подогреватели.

Установка пропиточного резервуара в добавление к, варочному котлу с диффузионным отбором щелока позволяет увеличить его производительность на 15... 20 %.

Рисунок 3.28 - Установка типа Камюр с отдельным пропиточным резервуаром: 1 - бункер для щепы; 2 - дозатор; 3 - питатель низкого давления; 4 - пропарочная цистерна; 5 - питающая камера; б- питатель высокого давления; 7 - подогреватели для циркулирующего щелока; 8 - выносные сита; 9 - бак для белого щелока; 10 - пропиточный резервуар; 11 —варочный котел; 12 - подогреватель зоны выгрузки; 13 - расширительные циклоны; с2-с9 - насосы

Технология варки

К качеству щепы при непрерывной варке предъявляются более высокие требования, чем при периодической варке.

При варке целлюлозы нормального выхода щепа должна содержать не более 3 % опилок, не более 2 % коры и не более 1 % гнили. Доля щепы нормальных размеров (длиной 15...20 мм)должна быть не менее 85 %, а доля мелкой щепы и «спичек» длиной 5...6 мм должна быть минимальной. Мелкая щепа, «спички» и опилки забивают сита в камере перед питателем высокого давления и циркуляционные сита в котле, а опилки иногда проходят до сит в зоне отбора щелока и в зоне горячей промывки.

Влажность щепы и ее состав по породам также не должны колебаться. Совместная варка хвойной и лиственной щепы нецелесообразна, так как это ведет к большой неравномерности провара и колебаниям выхода целлюлозы. В условиях Сибири обязательным следует считать отдельную от прочих хвойных пород варку древесины лиственницы.

Дозировка щепы и варочного щелока при непрерывной варке имеет первостепенное значение. При правильной дозировке поддерживаются достаточно постоянными три важных параметра: производительность установки (по дозатору щепы), расход активной щелочи по отношению к массе щепы (путем дозировки белого щелока) и жидкостный модуль (путем дозировки черного щелока).

Температурный график непрерывной варки в котле типа Камюр напоминает график периодической варки, но с некоторыми отличиями: в верхней части котла происходит продолжительная пропитка при 110...120 °С (если установка снабжена отдельным пропиточным резервуаром, то этот процесс переносится в резервуар), а в зоне нагрева - резкий подъем температуры до конечной.

Средняя линейная скорость движения щепы по высоте котла составляет в установках типа Камюр 12...15 м/ч. Степень уплотнения щепы в верхней части котла довольно велика (около 0,5 пл. м3/м3 котла).

Кратность циркуляции щелока в зоне нагрева составляет от 5 до 10, т. е. весь щелок, сопровождающий щепу в ее продвижении сверху вниз, должен пройти 5...10 раз через подогреватели. Увеличение скорости циркуляции сглаживает температурные перепады при нагреве содержимого котла, уменьшает отложение накипи в трубках подогревателей, но требует большого расхода энергии на работу циркуляционных насосов.

Жидкостный модуль в верхней части котла относительно невелик и составляет обычно 2,8...3,2 против 4...4,5 в котлах периодического действия. Концентрация активной щелочи в варочном щелоке из-за меньшего жидкостного модуля должна быть примерно в 1,5 раза выше, чем при периодической варке, что имеет следствием ускорение варки.

Отбор черного щелока из котлов с горячей диффузионной промывкой и холодной выдувкой более эффективен, чем при периодической варке. При холодной выдувке обычно отбирают 4...5 м3 щелока на 1 т целлюлозы, при диффузионной промывке до 9... 10 м3/т, т. е. весь крепкий щелок, направляемый на регенерацию и на собственные нужды (на варку). Количество используемого в варочном цехе черного щелока при варке в установках типа Камюр значительно меньше, чем при периодической варке, вследствие меньшего гидромодуля и составляет обычно 1... 1,5 м3на 1 т целлюлозы.

Одним из важнейших показателей работы установок типа Камюр является суточная производительность 1 м3 объема котла, которая колеблется примерно в пределах от 0,45 до 1,2 т целлюлозы. Относительно большую удельную производительность показывают установки с диффузионной экстракцией щелока, меньшую - установки с зоной горячей промывки целлюлозы, особенно при длительной (3...4 ч)промывке. Установки с пропиточной камерой имеют более высокую удельную производительность, чем установки без отдельных пропиточных резервуаров, если вести расчет только на объем котла. Если же относить производительность к суммарному объему котла и пропиточной камеры, результат будет примерно такой же, как для установок без пропиточных камер. Поскольку суточная производительность 1 м3котла для периодической сульфатной варки не превышает 0,5 m при выработке целлюлозы нормального выхода, очевидно, что варочные установки непрерывного действия характеризуются в целом лучшим использованием оборудования.

Выход целлюлозы из древесины при одинаковой степени провара для непрерывных установок в среднем такой же, как для периодических котлов, но доля непровара несколько выше.

Удельный расход активной щелочи на варку 1 от целлюлозы в современных установок типа Камюр остается на том же уровне, что и при периодической варке.

Относительно малый жидкостный модуль ведет к существенному сокращению удельного расхода пара на варку. В среднем при выработке целлюлозы нормального выхода удельный расход пара составляет 1,2...1,4 от на 1 от воздушно-сухой целлюлозы. Примерно 25 % из этого количества расходуется в виде свежего пара низкого давления (0,2...0,3 МПа)в пропарочной цистерне и предварительных подогревателях варочного, щелока, остальное количество - в виде пара высокого давления (1,2 МПа)в зонах нагрева котла в системах верхней и нижней циркуляции.

Удельный расход электроэнергии для современных установок типа Камюр составляет 40...50 кВт·ч на 1 т целлюлозы, что не превышает нормы расхода энергии при периодической варке.

Эксплуатация современных крупных установок непрерывного действия должна производиться высококвалифицированным обслуживающим персоналом. Важнейшим эксплуатационным правилом является поддержание постоянными всех параметров режима по зонам варочного котла.

Для управления процессом варки фирмой Камюр применена специальная ЭВМ. Вычислительная машина управляет подачей белого щелока, уровнем щепы в пропиточной камере и варочном котле, процессом горячей диффузионной промывки, поддерживает на постоянном уровне, степени делигнификации целлюлозы, концентрацию и количество выдуваемой массы, а также управляет процессом варки в случае изменения заданной производительности установки или технологического режима варки.

Из специфических затруднений, с которыми приходится сталкиваться при эксплуатации установок типа Камюр, следует отметить: образование зависаний щепы («мостов») в котле; образование обильной накипи на трубах подогревателей щелока; износ роторов питателей высокого давления; забивание циркуляционных сит; гидравлические удары и образование пробок щепы в трубопроводе от питателя высокого давления к верхней горловине котла.

Дата добавления: 2021-03-18; просмотров: 4301;