Установки типа Пандия

Среди варочных установок непрерывного действия шнекового типа наиболее распространенной конструкцией является установка Хемипальпер-Пандия. Первая установка фирмы Хемипальпер была пущена в эксплуатацию в 1940 г.

В настоящее время в разных странах, в том числе в России, работает несколько сотен установок этого типа производительностью от 30 до 300 т/сут целлюлозы и полуцеллюлозы.

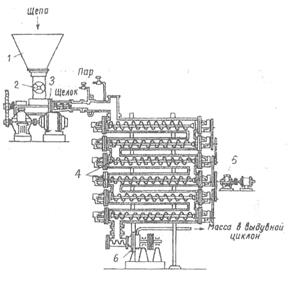

Первоначально установки типа Пандия предназначались для производства полуцеллюлозы. Схема одной из установок показана на рисунке 3.29.

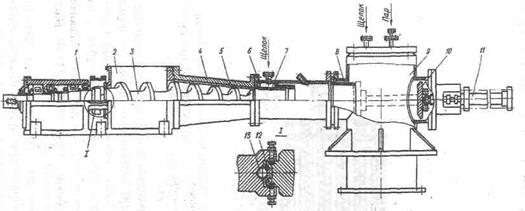

Щепа из наземного склада с помощью ленточного транспортера или пневмотранспортной установки подается в небольшой загрузочный бункер и далее, через роторный расходомер-дозатор - в винтовой питатель (шнек-пресс) (рисунок 3.30). Последний состоит из корпуса, конуса, пробкообразователя, пневмоклапана и винта. Корпус питателя литой с разъемом в месте расположения подшипникового узла. Внутри корпуса имеется приемник для щепы. Дно приемника перфорировано для отвода жидкости, выделяющейся во время прессования древесины. Для исключения вращения щепы вместе с винтом на внутренней поверхности корпуса выполнены ребра. Сверху приемник имеет прямоугольное отверстие, через которое в питатель загружается щепа.

Рисунок 3.29 - Варочный аппарат шнекового типа Хемипальпер-Пандия: 1 - бункер для щепы или сечки;

2 - дозатор; 3 - питательный шнек-пресс; 4 - варочные трубы; 5 - привод шнеков; б – дефибратор

В шнеке вследствие уменьшения его диаметра по. мере продвижения материала происходит образование пробки из щепы плотностью 400...500 кг/м3.Через отверстия в рубашке шнек-пресса отжимается избыток влаги. Замечено, что чрезмерно сухая щепа сильно повышает трение в шнеке, а чрезмерно влажная скользит по виткам, что затрудняет образование пробки. Наилучшей считается влажность около 50 %.

В шнеке вследствие уменьшения его диаметра по мере продвижения материала происходит образование пробки из щепы плотностью 400...500 кг/м3.Через отверстия в рубашке шнек-пресса отжимается избыток влаги. Замечено, что чрезмерно сухая щепа сильно повышает трение в шнеке, а чрезмерно влажная скользит по виткам, что затрудняет образование пробки.

Рисунок 3.30 - Винтовой питатель: 1 - подшипниковый узел; 2 - корпус; 3 - винт; 4 - конус; 5 - нож; 6 - корпус пробкообразователя; 7 - пробкообразователь; 8 - седло клапана; 9 -диффузор; 10 - клапан; 11.-пневмоцилиндр;

12 - вкладыш; 13 –шарик

Наилучшей считается влажность около 50 %. Из шнек-пресса сжатая щепа через насадку выдавливается в диффузор, в котором происходит разрыхление материала, и щепа падает в верхнюю варочную трубу. При пересыпании материала из диффузора в соединительный патрубок установлен предохранительный клапан-захлопка с пневматическим приводом и автоматическим включением.

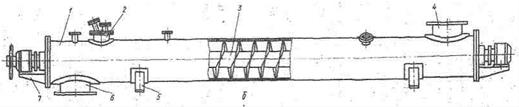

Рисунок 3.31 - Варочная труба: 1 - корпус; 2 -штуцер выхода сдувок; 3 - винт; 4 - штуцер входа сырья;

5 - опора; б - штуцер выхода сырья; 7 – крышка

Если по каким-либо причинам пробка в питателе образовалась недостаточно плотная и происходит прорыв пара из варочного аппарата через шнек (что представляет большую опасность для обслуживающего персонала), давление в диффузоре падает; это падение давления воспринимается преобразователем, приводящим в действие привод клапана. Клапан перемещается в крайнее положение, прикрывая отверстие диффузора, и прорыв пара через питатель прекращается.

Варочный раствор подается насосом высокого давления в место выхода пробки из конической части питателя в диффузор. В шнековых питателях происходит заметное механическое повреждение волокон вследствие раздавливания щепы, что снижает прочностные показатели. получаемой целлюлозы. Специальные исследования, однако, показали, что основную опасность в отношении ухудшения прочности целлюлозы. Специальные исследования, однако, показали, что основную опасность в отношении ухудшения прочности целлюлозы представляет не раздавливание щепы при прессовании, а термогидролитическое воздействие пара на спрессованную щепу, пока она еще не пропиталась варочным щелоком. Поэтому очень важна подача варочного щелока в .диффузор на. пробку щепы в тот момент, когда она выходит из отверстия винтовою пресса и происходит ее упругая релаксация, что обеспечивает быструю пропитку щелоком.

Варочный аппарат многотрубной установки непрерывной варка состоит из труб (рис. 3.31), горизонтально расположенных одна, над другой, соединенных между собой вертикальными патрубками. Для равномерного продвижения массы и ее перемешивания с варочным щелоком внутри каждой трубы установлен вращающийся шнековый транспортер. Последний вертикальный соединительный патрубок присоединен к разгрузочному устройству.

Обычно установки состоят из 2...8 труб. Число варочных труб зависит от вида сырья и вырабатываемого полуфабриката. Например, для получения целлюлозы высокого выхода необходимо иметь варочный аппарат, состоящий из 4...6 труб. Для варки целлюлозы, предназначенной для отбелки, число труб увеличивается до 6...8.

Длина варочной трубы ограничивается целесообразной конструктивной длиной шнека. В существующих установках длина труб достигает 6...11 м, диаметр от 300 до 1200 мм. Коэффициент заполнения трубы массой составляет 0,5...0,8 ее объёма.

Частоту вращения шнеков можно изменять в пределах 2...5 мин-1, регулируя тем самым продолжительность варки. Обычно продолжительность пребывания щепы в аппарате составляет от 15 до 40 мин,температура варки, от 170 до 190 °С.Варка ведется с прямым обогревом, в варочных трубах всегда имеется паровое пространство. Острый пар подается в первую и иногда во вторую и третью варочные трубы через несколько штуцеров, расположенных вдоль труб в их верхней части.

При производстве полуцеллюлозы сваренная щепа не разделяется на волокна при выдувке. В описываемой установке варочный аппарат соединен с дефибратором для горячего размола полуцеллюлозы. Масса из последней варочной трубы падает непосредственно в приемный патрубок дефибратора, снабженный коротким питающим шнеком. Пройдя дефибратор, размолотая масса через клапан по выдувной трубе выбрасывается в выдувной

резервуар.

Выдувные резервуары к установкам тина Пандия чаще всего выполняются с «живым» дном, состоящим из ряда шнеков, облегчающих выгрузку массы при высокой концентрации (рисунок 3.32).

Рисунок 3.32 - Выдувной резервуар с «живым» дном; 1 - выпускные отверстия; 2 — патрубок для отвода паров вскипания; 3 - патрубок для подачи воды; 4 - шнековый транспортер; 5 - смотровой люк; 6, 8 - предохранительные клапаны; 7 - датчик указателя уровня

В более поздних конструкциях установок типа Пандия устранены характерные недостатки, в том числе: раздавливание щепы в шнековом питателе; поступление щепы без предварительной пропарки и пропитки щелоком непосредственно в зону варки с температурой 160…180 °С;как следствие - снижение качества получаемой целлюлозы.

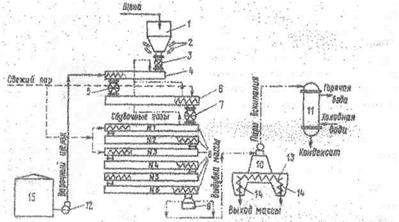

На рисунке 3.33 показана схема усовершенствованной установки отечественного производства (НИИхиммаш) производительностью 200…250 т в сутки целлюлозы высокого, выхода из лиственной древесины.

Щепа поступает в бункер, установленный на перекрытии на четырех пружинах и присоединенный при помощи соединительного рукава к дозатору. В качестве дозирующего устройства применен роторный дозатор, установленный на входном патрубке пропарочной трубы.

Щепа перед пропиткой пропаривается в пропарочной трубе. Пропарочная труба длиной 6500 мм и диаметром 1000 мм снабжена патрубками для подачи варочного щелока и проведения сдувки. Пропарка щепы осуществляется острым паром при давлении не выше 0,05 МПа и температуре до 100 °С в течение 1... 3 мин. Продолжительность пропитки от 2 до 6 мин.

Рисунок 3.33 - Технологическая схема многотрубной установки непрерывной варки конструкции НИИхиммаша: 1 - бункер щепы; 2 - пружины; 3 - дозатор; 4 - пропарочная труба; 5 - питатель низкого давления; 6 - пропиточная труба; 7 - питатель высокого давления; 8 - трубы варочного аппарата; 9 - разгрузочное устройство; 10 - выдувной резервуар; 11 - теплообменник паров вскипания; 12 -насос; 13, 14 - горизонтальные и вертикальные шнеки; 15 - расходный бак щелока

Для непрерывной пропитки щепы применяется пропиточная труба длиной 10,5 м, диаметром 1000 мм,внутри которой находится транспортирующий шнек. Пропитка щепы проходит при давлении до 0,4 МПа и температуре около 140 °С. Коэффициент заполнения трубы 0,5.

В качестве питающих устройств в рассматриваемой установке использованы роторные питатели, конструкции которых аналогичны роторным питателям низкого давления установок

Камюр (см. рисунок 3.20). При проходе через такие питатели щепа не испытывает механического сжатия и показатели прочности целлюлозы остаются высокими.

Варочный аппарат состоит из шести варочных труб длиной 10,5 м диаметром 1000 мм, снабженных шнеками. Для уменьшения возможности забивания трубы в зоне выхода массы шнеки оборудованы рыхлителями и. лопастями, имеющими обратное направление для отбрасывания массы от торцевых крышек. Кроме того, все крышки снабжены системой паровой отдувки.

Варочный щелок подается израсходного бака в пропарочную трубу перед роторным питателем низкого давления. Объем задаваемого щелока определяется технологическим режимом в зависимости от вида сырья, его влагосодержания, содержания активной щелочи в варочном щелоке и назначения вырабатываемого полуфабриката.

Свежий пар на варку подается в варочные трубы №1и 3.

В пропиточной и первой варочной трубах расположены патрубки, через которые производится сдувка и снижение давления в варочном аппарате.

Сваренная масса с концентрацией 15...18 % из варочной трубы № 6 поступает в разгрузочное устройство, расположенное под выходным патрубком.

Разгрузочное устройство установки НИИхиммаш состоит из четырехлопастной мешалки и разгрузочного клапана. Мешалка разбивает сваренную массу после, выхода ее из варочной трубы и предотвращает забивание разгрузочного клапана непроваренной массой и сучками. Разгрузочный клапан представляет собой регулируемую диафрагму. Выдувка массы осуществляется в выдувной резервуар, давление в нем не должно превышать 0,05 МПа.

Выдувной резервуар в установке НИИхиммаша имеет корпус прямоугольного сечения, в днище которого попарно расположены горизонтальные шнеки. В верхней части корпуса установлен сепаратор для отделения паров вскипания, которые отводятся в теплоутилизационную установку. Из резервуара масса выгружается двумя вертикальными шнеками.

В настоящее время в России работает более десяти установок типа Пандия. Основные преимущества таких установок: простота конструкции; небольшой габарит; возможность получать полуфабрикаты различного выхода. К недостаткам этих установок относятся: более низкий выход и меньшая прочность целлюлозы из-за интенсификации варки; исключается возможность проведения одновременно с варкой промывки целлюлозы в одном аппарате; сравнительно низкая производительность.

Дата добавления: 2021-03-18; просмотров: 2169;