Защита бесканальных трубопроводов от увлажнения

Защита тепловой изоляции от увлажнения и труб от наружной коррозии может быть обеспечена двумя способами: внутренним, относящимся к самой теплоизоляционной конструкции, и внешним, относящимся к прокладке в целом.

Снижение влажности и активности коррозионных процессов внутри самой теплоизоляционной конструкции может быть достигнуто за счет применения гидрофобных и теплоизоляционных материалов, имеющих щелочную реакцию и высокое омическое сопротивление, прочного сцепления изоляции с поверхностью трубы, монолитного стыка в конструкциях заводского изготовления.

Опыт эксплуатации показывает, что одновременно решить задачу защиты от увлажнения и добиться снижения активности коррозионных процессов только за счет внутренних факторов практически невозможно.

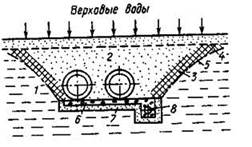

Возможность увлажнения тепловой изоляции и коррозионная активность могут быть значительно уменьшены за счет снижения влажности окружающего грунта и главное — прекращения действия капиллярных сил. Попутный дренаж даже при наличии под теплопроводами гравийной постели не обеспечивает защиты от увлажнения, так как влага поступает к трубопроводу из зоны грунтовых вод с боковых сторон прокладки (рис. 4.26).

Рис. 4.26. Схема увлажнения изоляции бесканального трубопровода:

1 — зона грунтовых вод; 2 — зона верховых вод; 3— зона капиллярного поднятия грунтовых вод; 4— уровень грунтовых вод до понижения; 5 —линия депрессии; 6 — дренажная постель; 7 — защитный фильтр; 8 —дренажная труба

Как видно из рис. 4.26, зона грунтовых вод ограничена линией депрессии и дренажной постелью. Однако действие капиллярных сил на линии депрессии не прекращается. Возможность увлажнения капиллярной влагой за счет поступления ее с боковых сторон определяется высотой капиллярного поднятия, которая зависит от типа грунта (табл. 4.5).

При прокладке в песках мелких фракций и глинистых грунтах при недостаточной ширине дренажной постели вода может поступать к изоляционной конструкции из зоны пониженного уровня грунтовых вод. Кроме того, значительное количество воды поступает с поверхности земли за счет осадков. В зависимости от типа грунта, окружающего трубопровод, будут иметь место различные условия для проникновения влаги к изоляционной конструкции трубопровода.

Если трубопровод проложен в хорошо фильтрующих грунтах с большими порами, в которых не действуют капиллярные силы, то верховая вода не задерживается грунтом. В этом случае увлажнение возможно за счет смачивания поверхности свободной водой, которая выпадает непосредственно над трубопроводом. Если скорость впитывания изоляционного материала (или защитной оболочки) невелика, то количество влаги, проникающей в изоляционный слой, будет небольшим.

Если грунт хорошо фильтрующий, но с более мелкими порами, в которых сказывается действие капиллярных сил (например, песок), то часть верховой влаги удерживается в порах грунта. Количество влаги, удерживаемое грунтом и поступающее к трубопроводу, зависит от размера пор.

Из данных табл. 4.5 следует, что при крупности частиц песка 0,5—1,0 мм возможность увлажнения ограничена; она сильно возрастает в песках с крупностью частиц 0,05 — 0,1 мм. Если грунт содержит много мелких фракций (пылевые пески, супесь), то капиллярные силы в основном определяются содержанием этих фракций и возможность увлажнения в таких песках значительно больше.

В грунтах, способных к набуханию (глины, суглинки), сосредоточивается большое количество влаги. Эта влага не только подтягивается со значительного расстояния к трубопроводам, но за счет осмотического давления выдавливается через неплотности в гидроизоляционном слое в поры тепловой изоляции. Небольшие отверстия в гидрозащитной оболочке под действием давления жидкости постепенно увеличиваются, приводя в конечном итоге к растрескиванию и разрушению гидроизоляционного покрытия. Если обсыпать трубопровод песчаным грунтом крупных фракций, то поступления влаги из массива грунта происходить не будет. Из всего сказанного можно сделать следующие рекомендации по внешним способам защиты.

Бесканальные трубопроводы, имеющие гидрозащитную оболочку, при прокладке их в глинистых или мелкопесчаных грунтах с большим капиллярным поднятием должны обсыпаться средне- или крупнозернистым песком. Эти обсыпки должны распространяться и на гидрофобную изоляцию, если в последней в процессе эксплуатации образуются трещины, или отсутствует сцепление изоляции с трубой, или тепловая изоляция имеет кислую реакцию. Обсыпка песком производится независимо от того, прокладываются ли трубопроводы с попутным дренажем или без него.

В глинистых грунтах независимо от уровня грунтовых вод должен быть организован отвод влаги с помощью продольного дренажа. В противном случае траншея будет заполняться водой, выдавливаемой из окружающего глинистого грунта.

Обсыпка трубопровода будет способствовать снижению сил трения, сохранению гидрозащитного и защитно-механического слоев, снижению нагрузок на опоры.

При выборе конструкции и разработке защитных мероприятий необходимо принимать во внимание климатические факторы — количество выпадающих осадков, испаряемость их и др. Условия эксплуатации прокладок в южных районах с небольшим количеством осадков, хорошей испаряемостью, наличием песчаных грунтов являются более благоприятными, чем в северных, северо-западных и северо-восточных районах страны.

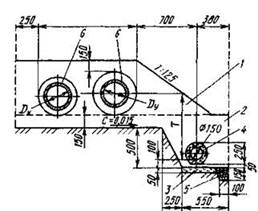

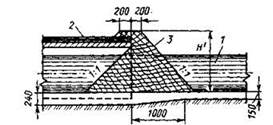

На рис. 4.27 дан примерный вариант конструкции обсыпки песчаным грунтом в суглинках и глинах.

1 — песок обсыпки с коэффициентом фильтрации не менее 5 м/сут; 2 — песок основания дренажа с коэффициентом фильтрации не менее 20 м/сут; 3 — щебень основания, втрамбованный в грунт; 4 —трубофильтр керамзитостеклянный ТКС-15; 5— рабочий дренаж из щебня; 6 — трубопроводы в гидрозащитной оболочке

Для долговечности работы бесканального трубопровода наибольшее значение в его конструкции имеет внешнее гидроизоляционное покрытие, поскольку именно от него зависит предохранение теплоизоляционного слоя от увлажнений и трубы от наружной коррозии. Такое покрытие, помимо водонепроницаемости (по А.Н. Крашенинникову воздухонепроницаемости) должно обладать: хорошей адгезией к теплоизоляционному материалу; достаточной температуроустойчивостью (в пределах 60 — 70°С); высокой стойкостью к ударным нагрузкам; незначительным водопоглощением; стойкостью к агрессивным и биологическим средам.

В качестве материалов для выполнения гидроизоляционных покрытий бесканальных трубопроводов применяются рулонные материалы (изол, бризол, стеклоткани), битумные мастики, полимерные ленты, полиэтилен.

Изол — материал, состоящий (ГОСТ 10296-71) из резиновой крошки (регенеративные отходы перемолотых покрышек) — 20-25%, битума дорожного БНД-40/60-28 — 30%, битума строительного БН-1 — 25-30%, асбеста 7-го сорта 12-25%, масла (креозотного или антраценового) — 1 %, кумароновой смолы — 1 — 2 %.

Изол обладает повышенной термостойкостью, поэтому рекомендован для использования в качестве антикоррозионного материала для трубопроводов тепловых сетей канальных прокладок с температурой теплоносителя до 150°С.

Бризол— материал, подобный изолу. В зависимости от марки состоит из битума БН — IV — 52 — 38 %, резиновой крошки — 22-20%, асбеста 7-го сорта 12-20%, озокерита—1—5%. В бризол марки Бр-М вводится полиизобутилен в количестве 5%, а в бризол марки БР-П — полиэтилен, благодаря чему они обладают пониженной хрупкостью при отрицательных температурах. Бризол обладает меньшей термостойкостью (до 110°С).

Оберточно-гидроизоляционный материал (ПДБ) изготовляется трех марок для эксплуатации в температурных интервалах: ПДБ-1 — от —40 до +50°С; ПДБ-2 - от - 40 до + 40 °С; ПДБ-3 - от -30 до +50°С.

Стеклоткани применяются марки Э, стеклосетки СС-1, СС-8Р, стеклохолсты ВВ-Г. Наиболее пригодными являются стеклосетки, так как в этом случае обеспечивается наибольшее проникновение мастики в армировочный материал

Стеклоткани должны изготовляться из стеклошариков алюмоборосиликатного состава с гарантийным содержанием оксидов щелочных материалов не более 0,5% (ТУ 6-11-76-72).

Если в качестве каркаса гидроизоляционного покрытия используются изол, бризол, стеклосетки, пленки ПБД, то в качестве склеивающего материала наибольшее применение находят битумные мастики, так как они имеют достаточную температуроустойчивость .

Битумно-резиновые мастики представляют собой сплав нефтяных или строительных битумов с наполнителями. В качестве наполнителя используется резиновая крошка, получаемая из использованных автопокрышек.

Для устройства гидроизоляции предпочтительнее битумы марки БНИ (изоляционные), так как обладают большей эластичностью. Однако используются и строительные (БН), и кровельные битумы (БНК).

Значительно увеличивается вязкость мастики при введении в нее до 5 — 7% пластификаторов из полиизобутилена П-6, П-8, П-20. Это позволяет применять мастику при низких температурах.

Зимние мастики с содержанием 5% пластификаторов применяются до — 15°С, при более низкой температуре содержание пластификатора увеличивается до 7%, соответственно снижается содержание битума.

Полимерные ленты получают из различных термопластических материалов — полиэтилена, поливинилхлорида, полипропилена и др. Поливинилхлоридные, полиамидные, полиэтиленовые, полипропиленовые липкие изоляционные ленты предназначены для изоляции стальных газо- и нефтепроводов в трассовых условиях. Липкие ленты применяются в качестве гидроизоляционного покрытия трубопроводов. Конструкция изоляционного покрытия на основе полимерных лент должна определяться проектом с учетом погрузочных, транспортных и монтажных работ. Для бесканальных трубопроводов количество защитных полимерных слоев должно быть не менее двух. В отдельных случаях для защиты гидроизоляционного покрытия из полимерных лент от механических повреждений может наноситься дополнительный слой из пленки ПДБ, стеклохолста, бризола и других материалов.

В случае применения в качестве армирующего слоя бризола предусматривается защитно-механическое покрытие из асбесто-цементной штукатурки по металлической сетке, состав штукатурки: 70% портландцемента марки 400 и 30% асбеста 7-го сорта, слой рекомендуется в 15 — 20 мм.

Применяются два способа нанесения полиэтиленовых покрытий: для труб диаметром до 300 мм — в виде сплошной непрерывной оболочки, для труб диаметром выше 300 мм — путем склеивания лент из полиэтилена горячим способом.

Исходным материалом для получения гидроизоляционного покрытия является полиэтилен.

Полимерные покрытия из полиэтилена высокого давления (ГОСТ 16337-77) и низкого давления (ГОСТ 16338-77) обладают высокой водостойкостью, низкой воздухопроницаемостью, достаточной механической прочностью и температуроустойчивостью при температурах на поверхности слоя 70 — 80 °С. Для повышения механической прочности в полиэтилен добавляют 8 — 10% сажи. Полиэтиленовая оболочка в виде непрерывного бесшовного чулка изготовляется из полиэтилена высокого давления марок, пригодных для экструзионной переработки с помощью кольцевой насадки. Такой чулок достаточной толщины может быть наиболее надежным гидроизоляционным покрытием.

Прогрессивным способом изоляции стыков является их замоноличивание. Для этого применяются фенольный поропласт, газобетон и пенокерамзитобетон естественного твердения и обычные легкие бетоны.

Кроме технологических достоинств, вариант монолитного стыка имеет эксплуатационные преимущества, особенно при применении материалов, идентичных материалам, применяемым на линейных участках.

Особое внимание следует уделить тщательной гидроизоляции выполненного монолитного стыка.

Опыт эксплуатации бесканальной прокладки в армопенобетоне показывает, что наиболее уязвимыми участками в отношении активности коррозии являются участки подающего трубопровода при входе в стену камеры и на расстоянии 0,5—1,5 м от нее.

Причины коррозии в этих местах следующие:

§ появление сквозных отверстий в гидрозащитной оболочке в местах прохода ее через камеру вследствие механических разрушений при монтаже, а также осадки и температурных удлинений теплопровода во время эксплуатации. Вероятность разрушений в этих местах намного больше, чем на линейных участках трассы;

§ наличие открытых концов в камерах, через которые происходит поступление воздуха в зону коррозионных процессов.

Для снижения интенсивности коррозии следует предусматривать монолитную изоляцию также на участках теплопроводов, проходящих через стены камер.

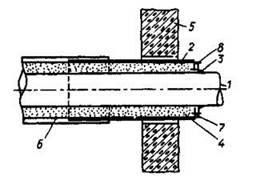

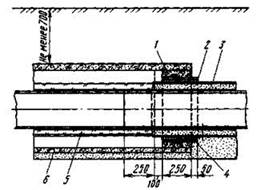

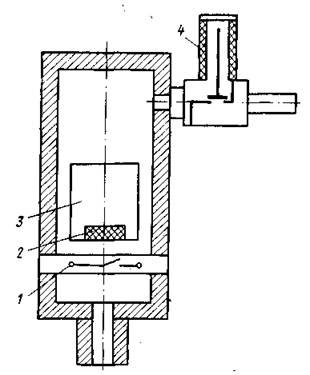

Наиболее действенным способом защиты по предложению ЛенЗНИИЭП является заключение участка трубопровода в месте прохода его через стену камеры в металлический герметичный футляр (рис. 4.28).

Рис. 4.28.Металлический футляр (ЛенЗНИИЭП) для прохода через стену камеры:

1 — труба; 2 — стальная манжета; 3 — сварка; 4 —тепловая изоляция; 5 — стена камеры; 6 — гидроизоляция; 7 — фланец; 8 — прокладки из гетинакса и болты

Сооружение бесканальных трубопроводов требует тщательного выполнения строительно-монтажных работ. Нельзя допускать перекопки траншей, необходимо обеспечить плотную подбивку песком под смонтированный трубопровод. Для уменьшения просадки трубопроводы рекомендуется на подходах к камерам укладывать на гравийное основание. В слабых грунтах трубопроводы укладывают на бетонное основание (плиты).

Для создания свободной осадки трубопроводов по всей длине трассы в конструкциях неподвижных щитовых опор в стенах камер и зданий должен предусматриваться кольцевой зазор шириной до 10 см.

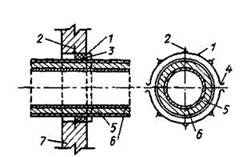

При этом трубопровод должен помещаться в верхней части зазора, что позволит ему при осадках свободно перемещаться вниз по вертикали. Кольцевые зазоры в стенах образуются посредством закладных металлических гильз. На рис. 4.29 изображена конструкция такой гильзы для труб Ø 50 — 450 мм, разработанная ЛО ТЭП.

Рис. 4.29. Закладная металлическая гильза для прохода стен трубопроводами диаметром 50-450 мм:

1 - стальной лист; 2 - круглая сталь; 3 - набивка из просмоленного каната; 4 - петли для соединения двух полуколец проволокой; 5 — теплоизоляционная конструкция; 6 — труба; 7 — стена

В камерах, в которых устанавливаются металлические каркасы неподвижных опор, предусматривают набор металлических стальных пластин общей толщиной 50-60 мм между корпусом компенсатора (трубой) и нижним ригелем каркаса.

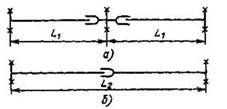

Компенсацию температурных удлинений при бесканальной прокладке наиболее предпочтительно проводить с помощью сальниковых или волнистых компенсаторов, которые следует применять по плавающей схеме (рис. 4.30).

Рис. 4.30. Схема установки осевых компенсаторов при бесканальной прокладке:

а — обычная схема; б — «плавающая» схема

При прокладке внутри микрорайонов компенсаторы необходимо устанавливать в подвалах зданий. При вынужденном применении П-образных компенсаторов при подземной прокладке целесообразно отказываться от использования прилегающих свободных плеч. Во всех случаях применения участков канальной прокладки необходимо предусматривать выпуск воды из них (за исключением сухих песчаных грунтов). Сопряжение бесканальных участков с канальными является слабым местом и должно выполняться тщательно.

При отсутствии грунтовых вод в песчаных грунтах сопряжение бесканального участка с канальным может быть выполнено по рис. 4.31 (конструкция Мосинжпроекта). В глинистых грунтах и на участках с высоким уровнем стояния грунтовых вод соединение бесканального участка с канальным рекомендуется выполнять по рис. 4.32.

Рис. 4.31. Сопряжение бесканального участка с канальными конструкциями (Мосинжпроект):

1 — труба, проложенная бесканально; 2 — канал; 3 —щебень (гравий) обсыпки

Рис. 4.32. Сопряжение бесканального участка с канальным:1—бетон; 2 — закладная гильза; 3 — теплоизоляционная конструкция трубопровода; 4 - сальник из просмоленной пряди (каната); 5 — теплоизоляционная конструкция канального трубопровода; 6 — канал

Дренажные узлы

Для спуска воды и воздуха из тепловых сетей при ремонтных работах используются дренажные узлы.

Пример условного обозначения спускника, выполняемого по варианту 1, для трубопроводов Dу = 450 мм, ру = 1,8 МПа, t =200°С и штуцера Dу2 = 150 мм: спускник Т121.34 (1,6) [[Image:]]200-1.

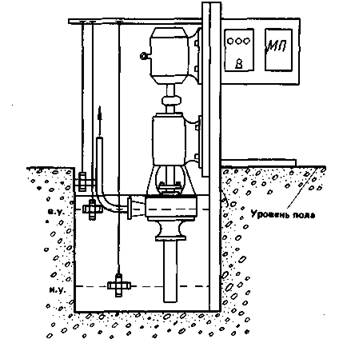

Автоматизированный дренажный агрегат(рис. 4.33) предназначен для периодической автоматической откачки дренажных вод из ЦТП или других инженерных сооружений. Агрегат состоит из консольного насоса (обычно ЦНШ-80), установленного вертикально на металлической конструкции, где размещены магнитный пускатель электродвигателя насоса, полупроводниковый блок автоматики и датчики уровня. Вся конструкция крепится к полу ЦТП. Агрегат снабжен тремя поплавковыми датчиками уровня. Средний датчик, установленный на уровне насоса, дает команду на его включение. Нижний датчик, установленный несколько выше всасывающего патрубка, дает команду на выключение насоса. Верхний датчик, расположенный несколько выше среднего датчика, посылает аварийный сигнал в схему сигнализации при отказе дренажного насоса или аварийной ситуации, когда поступление дренажных вод превышает производительность насоса

Рис. 4.33. Автоматизированный дренажный агрегат:

НУ — датчик нижнего уровня; ВУ — датчик верхнего уровня; МП — магнитный пускатель

Устройство автоматического удаления воздуха УВ-1предназначено для удаления воздуха из систем центрального отопления и предупреждения воздушных пробок. Устройство УВ-1 предназначено для работы в зданиях с теплыми чердаками при температуре окружающей среды от 4 до 35 °С. Питание устройства осуществляется от сети переменного тока напряжением 220 В. Давление водо-воздушной смеси в приборе до 6 кгс/см2 (0,6 МПа) при температуре до 90 °С. Габаритные размеры: 169 x 112 x 274 мм; масса 2,13 кг.

Рис. 4.34. Удалитель воздуха автоматический

1 — геркон; 2 — магнит; 3 — поплавок; 4 — соленоид

Устройство состоит из корпуса, поплавка с магнитом, геркона и соленоидного клапана (рис. 4.34). УВ-1 устанавливают в верхней точке проточных воздухосборников или магистрали системы отопления в вертикальном положении. При отсутствии в системе воздуха (устройство заполнено водой) поплавок находится в верхней части корпуса, контакт геркона разомкнут, обмотка клапана обесточена, клапан закрыт. При попадании воздуха в систему отопления поплавок опускается в нижнюю часть корпуса, геркон замыкается и дает команду на открытие соленоидного клапана. Воздух через клапаны и сливной штуцер выходит из системы отопления. После удаления воздуха поплавок всплывает, клапан обесточивается, удаление воздуха (водо-воздушной смеси) из системы прекращается. Изготавливает УВ-1 объединение «Мосжилпромкомплект».

Скапливающуюся в камерах тепловой сети воду непрерывно или периодически удаляют с помощью стационарных или передвижных средств. Дренажи необходимо содержать в полной исправности, регулярно прочищать и ремонтировать. В процессе эксплуатации необходимо постоянно следить за планировкой и состоянием поверхности земли по всей трассе тепловой сети. Систематический контроль за утечками теплоносителя производится в зависимости от величины подпитки тепловых сетей. При утечке теплоносителя, превышающей установленные нормы, следует принять срочные меры к обнаружению места утечки и устранению неплотностей.

Тепловые пункты

Дата добавления: 2016-12-16; просмотров: 3395;