Функции исполнительных систем производства (MES)

MES (Manufacturing Execution System) – исполнительная система производства. Системы такого класса решают задачи синхронизации, координации, анализа и оптимизации выпуска продукции в рамках какого-либо производства.

Существует несколько формулировок определения MES систем:

1 MES – это информационная и коммуникационная система производственной среды предприятия.

2 MES – автоматизированная система управления и оптимизации производственной деятельности, которая в режиме реального времени инициирует, отслеживает, оптимизирует и документирует производственные процессы от начала выполнения заказа до выпуска готовой продукции.

3 MES – интегрированная информационно-вычислительная система, объединяющая инструменты и методы управления производством в реальном времени.

Отличия MES систем от ERP заключаются в следующем: ERP-системы ориентированы на планирование выполнения заказов, то есть отвечают на вопрос: когда и сколько продукции должно быть произведено? MES системы фокусируются на вопросе: как в действительности продукция производится? Они оперируют более точной информацией о производственных процессах.

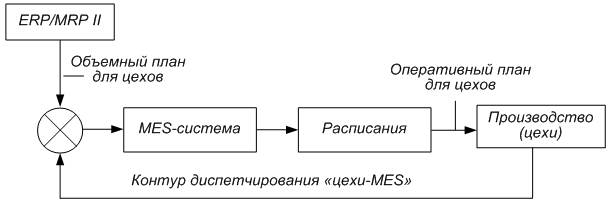

MES системы, оперируя исключительно производственной информацией, позволяют корректировать производственное расписание в течение рабочей смены столько раз, сколько это необходимо. За счет быстрой реакции на происходящие события и применения математических методов компенсации отклонений от производственного расписания, MES системы позволяют оптимизировать производство и сделать его более рентабельным. Структура такой организации производства показана на рисунке 1.5.

MES системы реализуют связь в реальном времени производственных процессов с бизнес процессами предприятия и улучшают финансовые показатели предприятия, включая повышение отдачи основных фондов, ускорение оборота денежных средств, снижение себестоимости, своевременность поставок, повышение размера прибыли и производительности.

Таким образом, MES – это связующее звено между ориентированными на финансово-хозяйственные операции ERP-системами и оперативной производственной деятельностью предприятия на уровне цеха, участка или производственной линии.

Рисунок 1.5 – Структурная схема организации производства с MES-системой

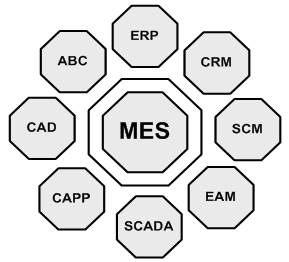

Функции, выполняемые MES-системами, могут быть интегрированы с другими системами управления предприятием (рис. 1.6):

ERP –планирования ресурсов предприятия;

SCM (Supply Chain Management) – управление цепочками поставок;

SCADA – автоматизация технологических процессов;

CAD (Computer-Aided Design) – автоматизированное проектирование изделий;

CAPP (Computer-Aided Process Planning) – автоматизированная разработка маршрутной технологии;

ABC (Activity Based Costing) – функционально-стоимостной анализ производственной деятельности;

EAM (Enterprise Asset Management) – управление основными фондами предприятия;

CRM (Customer Relationship Management) – управление взаимоотношениями с клиентами.

Рисунок 1.6 – MES, как ядро интеграции систем

Используя данные уровней планирования и контроля, MES системы управляют текущей производственной деятельностью в соответствии с поступающими заказами, требованиями конструкторской и технологической документации, актуальным состоянием оборудования, преследуя при этом цели максимальной эффективности и минимальной стоимости выполнения производственных процессов.

Международная ассоциация производителей систем управления производством (MESA) определила 11 типовых функций MES-систем:

· контроль состояния и распределение ресурсов (RAS) – управление ресурсами производства: технологическим оборудованием, материалами, персоналом, документацией, инструментами, методиками работ;

· оперативное / детальное планирование (ODS) – расчет производственных расписаний, основанный на приоритетах, атрибутах, характеристиках и способах, связанных со спецификой изделий и технологией производства;

· диспетчеризация производства (DPU) – управление потоком изготавливаемых деталей по операциям, заказам, партиям, сериям, посредством рабочих нарядов;

· управление документами (DOC) – контроль содержания и прохождения документов, сопровождающих изготовление продукции, ведение плановой и отчетной цеховой документации;

· сбор и хранение данных (DCA) – взаимодействие информационных подсистем в целях получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия;

· управление персоналом (LM) – обеспечение возможности управления персоналом в ежеминутном режиме;

· управление качеством продукции (QM) – анализ данных измерений качества продукции в режиме реального времени на основе информации поступающей с производственного уровня, обеспечение должного контроля качества, выявление критических точек и проблем, требующих особого внимания;

· управление производственными процессами (PM) – мониторинг производственных процессов, автоматическая корректировка либо диалоговая поддержка решений оператора;

· управление техобслуживанием и ремонтом (MM) – управление техническим обслуживанием, плановым и оперативным ремонтом оборудования и инструментов для обеспечения их эксплуатационной готовности;

· отслеживание истории продукта (PTG) – визуализация информации о месте и времени выполнения работ по каждому изделию. Информация может включать отчеты: об исполнителях, технологических маршрутах, комплектующих, материалах, партионных и серийных номерах, произведенных переделках, текущих условиях производства и т. п.;

· анализ производительности (PA) – предоставление подробных отчетов о реальных результатах производственных операций, а также сравнение плановых и фактических показателей.

В настоящее время на рынке существует много различных программных продуктов. Их различие может быть связано с критериями составления производственного расписания. Нередко эти критерии скрываются. Поэтому принятие той или иной системы должно осуществляться с определенной осторожностью.

Среди положительно зарекомендовавших себя систем можно отметить российскую систему "ФОБОС" г. Москва (http://www.mesa.ru).

1.5 Функции систем управления технологического уровня (SCADA и PLC)

К функциям систем SCADA относятся:

· сбор первичной информации от датчиков;

· хранение, обработка и визуализация данных;

· регистрация аварийных сигналов, выдача сообщений о неисправностях и аварийных ситуациях;

· связь с корпоративной информационной сетью;

· формирование отчетов.

SCADA-системы состоят из терминальных компонентов, диспетчерских пунктов и каналов связи. Они различаются типами поддерживаемых контроллеров и способами связи с ними, операционной средой, типами алармов, числом трендов (характеристик состояний контролируемого процесса), особенностями человеко-машинного интерфейса (HMI) и др. Алармы фиксируются при выходе значений контролируемых параметров или скоростей их изменения за границы допустимых диапазонов.

В SCADA-системах используются операционные системы реального времени. К этим системам предъявляется ряд специфических требований. Основными требованиями являются: высокая скорость реакции на запросы внешних устройств, устойчивость систем, то есть способность работы без зависаний, а также экономное использование имеющихся в наличии системных ресурсов.

К операционным системам реального времени относятся:

· многозадачная, многопользовательская, UNIX-совместимая система LynxOS;

· популярная ОС для встраиваемых приложений OS-9 (Unix-подобная RTOS от Microware для процессора Motorola 6809);

· модульная и легко модифицируемая система QNX;

· ОС Windows NT, дополненная, например, средой RTX компании VenturCom;

· система планирования и управления задачами VxWorks, которая вместе с инструментальной системой Tornado является кросс-системой для разработки прикладного ПО.

Современные SCADA-системы не ограничивают выбор аппаратуры нижнего уровня – RTU, так как предоставляют большой набор драйверов или серверов ввода/вывода и имеют хорошо развитые средства для создания собственных драйверов новых устройств нижнего уровня. Драйверы разрабатываются на основе стандартных языков программирования. Так, в системе TRACE MODE спецификации доступа к ядру системы поставляются фирмой-разработчиком в штатном комплекте. Для SCADA FactoryLink, InTouch при создании драйверов необходимы специальные пакеты.

Для подсоединения драйверов ввода/вывода к SCADA-системе используются два механизма: стандартный динамический обмен данными (Dynamic Data Exchange – DDE) и обмен по внутреннему фирменному протоколу. Из-за низкой производительности механизма DDE компания Microsoft предложила использовать технологию OLE (Object Linking and Embedding – включение и встраивание объектов). Механизм OLE поддерживается в SCADA-системах RSView, FIX, InTouch, Factory Link и др. На базе OLE появился новый стандарт OPC (OLE for Process Control), ориентированный на рынок промышленной автоматизации. Новый стандарт позволяет объединить на уровне объектов различные системы автоматизации и устранить необходимость использования специализированного оборудования и оригинальных драйверов.

С точки зрения SCADA-систем, применение OPC-серверов означает введение стандартов обмена данными с технологическими устройствами. На рынке появились инструментальные пакеты для написания OPC-компонентов, например, OPC-Toolkits фирмы Factory Soft Inc., включающий OPC Server Toolkit, OPC Client Toolkit [см., например, «SCADA-системы, или муки выбора». Надежда Куцевич, а также ЗАО РТСофт (URL: www.rtsoft.ru)].

В настоящее время получили распространение десятки систем SCADA. В Украине широко внедряются следующие системы SCADA:

1 Система Citect австралийской компании Ci Technology, работающая в среде Windows (http://www.promsat.com/page/11/). Это масштабируемая клиент-серверная система со встроенным резервированием, обеспечивающим повышение надежности. Citect состоит из пяти подсистем – ввода-вывода, визуализации, оповещения (алармов), трендов и отчетов. Подсистемы могут быть распределены по разным узлам сети. В Citect используется оригинальный язык программирования Cicode.

2 TRACE MODE – это одна из самых покупаемых в России SCADA-систем, предназначенная для разработки крупных распределенных АСУТП широкого назначения (http://www.tracemode.ua/). TRACE MODE состоит из инструментальной системы и исполнительных (run-time) модулей. При помощи инструментальной системы осуществляется разработка АСУ, а исполнительные модули служат для запуска в реальном времени проектов, разработанных в инструментальной системе TRACE MODE.

3 WinCC – система фирмы SIEMENS (http://www.siemens.com.ua/). На основе WinCC могут создаваться как простейшие системы человеко-машинного интерфейса с одной станцией оператора, так и мощные многопользовательские системы, включающие в свой состав десятки станций. WinCC поддерживает стандартные интерфейсы OLE, ODBC, OLE и SQL, что обеспечивает её открытость и использование в сочетании с любым другим программным обеспечением.

1.6 Основные направления в обеспечении интеграции систем автоматизации

В автоматизированных системах управления технологическими процессами (АСУТП), часто называемых системами промышленной автоматизации, можно выделить два иерархических уровня.

На верхнем (диспетчерском) уровне АСУТП осуществляются сбор и обработка данных о состоянии оборудования и протекании производственных процессов для принятия решений по загрузке станков и выполнению технологических маршрутов. Эти функции возложены на систему диспетчерского управления и сбора данных SCADA (Supervisory Control and Data Acquisition). Кроме диспетчерских функций, система SCADA выполняет роль инструментальной системы разработки ПО для промышленных систем компьютерной автоматизации.

На нижнем уровне управления технологическим оборудованием (на уровне контроллеров) в АСУТП выполняются запуск, тестирование, сигнализация о неисправностях, а также выработка управляющих воздействий для рабочих технологического оборудования. Для этого в составе технологического оборудования используются системы управления на базе программируемых контроллеров и промышленных компьютеров. Поэтому системы промышленной автоматизации часто называют встроенными системами ECS (Embedded Computing System).

Техническое обеспечение АСУТП распределено по участкам и связано друг с другом с помощью промышленных (полевых) шин, как показано на рисунке 1.7.

Рисунок 1.7 – Архитектура АСУТП

На верхнем уровне иерархии шин осуществляется связь компьютеров системы SCADA и серверов баз данных. Здесь используются технологии локальных вычислительных сетей Industrial Ethernet.

Для связи компьютеров с высокоскоростными периферийными устройствами служат шины Infiniband (межсерверные соединения), Fiber Channel (в последнее время заменяется более дешевым соединением на базе Gigabit Ethernet).

Для подключения периферийных устройств без собственного источника питания применяется USB, а для подключения аудио и видео мультимедийных устройств – FireWire 1394. Связь с низкоскоростными устройствами осуществляют через интерфейсы RS-232, RS-422 (симплексная передача с соединением «точка-точка»), а также RS-485 (полудуплексная многоточечная передача данных).

На уровне контроллеров обычно применяют промышленные сети Fieldbus (дословный перевод – полевая шина). Соединение модулей контроллеров, датчиков, измерительного и другого оборудования в пределах одного функционального узла (например, соединение слотов в крейте или стойке) выполняется посредством магистрально-модульных параллельных шин, таких как VME-bus, Compact PCI, а также последовательных шин типа Infiniband или Compact PCI Express.

Для создания единой информационной системы необходимо решить две задачи.

1 Применить горизонтальную интеграцию информационного взаимодействия между существующими автономными подсистемами. Для этого необходимо:

· на технологическом уровне объединить контроллерное оборудование промышленными шинами, обеспечить взаимодействие SCADA-приложений, которые уже имеют данные контроллерного уровня, с использованием механизмов COM (DCOM), DDE (NetDDE);

· осуществить взаимодействие стандартных программ на базе OLEAutomation-объектов, SQL-запросов, DDE-протокола;

· применить для модификации текущих записей в таблицах баз данных (добавление, удаление) язык SQL-запросов (драйверы ODBC, OLE DB).

Примечание. Данные, которые поступают с технологического уровня, отличаются тем, что быстро изменяются во времени по сравнению

с бизнес-параметрами. Поэтому их объем, получаемый в единицу времени, огромен. Из этого следует, что подсистема, интегрирующая технологические данные, должна обеспечивать скоростной сбор данных, сжатие данных при сохранении, а также поддержку каналов обмена по вышеуказанным протоколам. Причём интегрирующие подсистемы должны не только поддерживать обмен с технологическим уровнем, но и обеспечивать передачу технологических данных на уровень ERP-систем.

2 Применить вертикальную интеграцию. В общем случае целью вертикальной интеграции является передача технологических данных

на уровень бизнес-приложений.

Для создания вертикальной интеграции необходимо:

· обеспечить хранение оперативных данных реального времени (realtime-данные) в объеме, оптимальном для конкретного предприятия;

· сформировать данные, отражающие динамику и последовательность технологического процесса производства продукта от сырья до товара (product-данные). Программное обеспечение, ориентированное на решение таких задач, относится к классу MES (Manufacturing Executive Systems), или систем управления производством. В качестве входных данных в MES-системы поступают параметры сырья, выходными параметрами является полная характеристика (например, технологический паспорт) полученного товара;

· сформировать данные, отражающие структуру и состояние фондов (активов) предприятия (maintenance-данные). Программное обеспечение, ориентированное на отслеживание и сопровождение основных фондов, относится к классу EAM-cистем (Enterprise Assets Management).

Следует заметить, что realtime-данные часто являются основой формирования количественных значений product- и maintenance-данных (данные производства и обслуживания).

2 ОСОБЕННОСТИ СОВРЕМЕННЫХ ПРОГРАММИРУЕМЫХ ЛОГИЧЕСКИХ КОНТРОЛЛЕРОВ (ПЛК)

Дата добавления: 2016-12-09; просмотров: 4176;