Автоматическое регулирование в области дуговой сварки

3.2.1. Классификация автоматических регуляторов

дуговой сварки

Технологическую операцию «сварка» как объект управления в самом общем виде можно охарактеризовать тремя группами параметров: параметрами пространственного положения сварочного инструмента относительно поверхности свариваемого изделия; параметрами режима; параметрами, характеризующими качество сварного шва.

В соответствии с перечисленными параметрами разработаны и применяются автоматические регуляторы, краткая классификация которых представлена на рис. 16. В классификации указаны лишь те из автоматических регуляторов, которые нашли наиболее широкое применение в производственных условиях. В свою очередь, из тех автоматических регуляторов, которые указаны в классификации, наиболее широко применяются: автоматические регуляторы направления сварочной головки по стыку; автоматические регуляторы напряжения дуги; автоматические регуляторы скорости сварки; автоматические регуляторы тока сварки.

Правильно выбранные значения параметров первых двух групп обусловливают требуемые по технологии значения параметров качества сварного шва и безаварийное выполнение процесса сварки, а стабилизация параметров пространственного положения сварочного инструмента и параметров режима позволяет обеспечить и стабилизацию параметров качества в заданных пределах. Поэтому очень часто при создании систем автоматического регулирования дуговой сварки параметры первых двух групп выбирают в качестве регулируемых величин, для каждой из которых созданы и применяются различного рода автоматические регуляторы.

Особенностью систем, использующих автоматические регуляторы пространственного положения сварочной головки (инструмента) и параметров режима, является то, что информация о действительной величине параметров качества в этих системах отсутствует. Поэтому были сделаны попытки по созданию таких автоматических регуляторов, в которых регулируемой величиной был бы тот или иной параметр качества сварного шва, или

сварочной ванны. Поскольку из всех параметров, характеризующих качество сварного шва, в процессе выполнения сварки контролю в той или иной мере поддаются лишь параметры его геометрии, выбор

регулируемых величин оказался очень ограниченным: были разработаны системы стабилизации проплава и системы стабилизации ширины сварочной ванны.

Рис. 16. Классификация автоматических регуляторов дуговой

сварки

Каждый вид регуляторов, указанных на рис. 16, имеет разновидности по ряду других классификационных признаков, например, по способу измерения регулируемого параметра, по виду усилительных устройств и т.д., но эти разновидности лишь дополняют общую картину и при необходимости будут обсуждаться ниже.

3.2.2. Автоматическое направление сварочной головки по стыку

Одним из важнейших факторов качественного формирования сварного шва является обеспечение такой точности траектории сварочного инструмента относительно продольной оси сварного соединения, при которой в сварном шве не возникают такие, прежде

всего, дефекты, как непровры с обратной стороны соединения при однопроходной сварке или непровары внутри соединения при сварке с двух сторон.

Для корректировки положения сварочной головки относительно поверхности свариваемого изделия как в поперечном относительно стыка, так и в вертикальном направлениях в сварочных автоматах и автоматических сварочных головках предусматривают корректирующие устройства типа «винт-гайка», которые в ряде конструкций снабжают реверсивным электроприводом дистанционного управления с основного или дублирующего пультов. Такие устройства позволяют оператору-сварщику корректировать положение дуги относительно свариваемого соединения вручную, что далеко не всегда может гарантировать высокое качество формирования сварного шва, особенно при сварке длинномерных или ответственных швов. Системы автоматического направления сварочного инструмента по стыку (будем так называть эти системы) позволяют устранить неблагоприятное влияние субъективного фактора, освобождая оператора от утомительного наблюдения за положением дуги относительно стыка и способствуя формированию шва без дефектов типа «непровар».

Для осуществления автоматических методов направления сварочного инструмента по стыку применяют различного рода датчики и соответствующие им системы регулирования делят на две группы – системы с регуляторами прямого и непрямого действия.

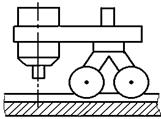

В регуляторах прямого действия датчик представляет собой щуп с копирными роликами, который вынесен вперед по отношению к сварочной горелке и жестко с ней связан (рис. 17,а). Сварочная головка может свободно перемещаться в поперечном направлении благодаря шарнирной подвеске к несущей конструкции сварочного трактора. Копирные ролики могут устанавливаться в разделку кромок (рис. 17,б) или прижимаются к верхней кромке при сварке нахлесточного соединения (рис. 17,в) или к одному из элементов углового или таврового соединения (рис. 17,г). При отклонении стыка от первоначального направления копирные ролики отклоняют вместе с собой и сварочную головку. Такими системами самокопирования оснащались как отечественные (трактор типа УТ – 1250), так и зарубежные сварочные тракторы.

Регуляторы, использующие копирные ролики, как указывается в литературе по вопросам автоматического направления сварочного инструмента по стыку, имеют недостатки, которые заключаются в том, что для правильной работы регуляторов необходимо своевременно устранять люфты, возникающие в шарнирах при эксплуатации этих систем, и иметь по длине стыка неизменную

|  | ||

разделку кромок. Кроме того, такие регуляторы применимы только для сварки сравнительно небольших толщин свариваемого материала, так как при больших толщинах и соответственно большом весе сварочногоинструмента боковое давление кромок (даже наиболее рационально разделанных) оказывается недостаточным для перемещения тяжелого инструмента.

а) б)

|  | ||

б) г)

Рис. 17. Расположение копирных роликов в регуляторах прямого

действия

В автоматических системах с регуляторами непрямого действия датчик, с помощью которого управляющее устройство получает информацию о положении стыка, вырабатывает электрический сигнал, преобразуемый в поступательное перемещение сварочного инструмента исполнительным механизмом, в качестве которого обычно применяют электропривод. Такие системы принято делить на три разновидности по месту расположения датчика относительно сварочной горелки и по характеру связи с ней:

1) системы, в которых датчик расположен над стыком впереди горелки и жестко с ней связан, т.е. горелка и датчик перемещаются одновременно одним и тем же приводом) (рис. 18,а);

2) системы, в которых датчик расположен сбоку от горелки, параллельно ей и имеет с горелкой жесткую связь (рис. 18,в);

|

а)

|  | ||

б) в)

|

г)

Рис.18. Варианты систем автоматического направления сварочной

головки по стыку (объяснение в тексте)

3) системы, в которых датчик расположен над стыком впереди горелки и связан с ней гибко, т.е. датчик имеет свой привод поперечного перемещения, горелка – свой (рис. 18,г).

Рассмотрим принцип действия и специфику этих систем подробнее.

На (рис. 18,а) сварочный автомат (СА) перемещается в направлении, указанном стрелкой, по направляющей 1. При отклонении стыка 2 в сторону от направляющей датчик (Д), расположенный над стыком, вырабатывает сигнал, который через усилитель (У) поступает на исполнительное устройство (ИУ). В качестве исполнительного устройства обычно применяют двигатель постоянного тока с независимым возбуждением. Получив сигнал с усилителя, двигатель через редуктор 3 перемещает сварочную горелку (Г) и жестко связанный с ней датчик (Д) в исходное для датчика положение над стыком 2 с заданной точностью.

Если стык имеет криволинейный характер, то в этой системе при перемещении датчика возникает так называемая методическая погрешность m (рис. 18,б) положения сварочной головки относительно стыка. Величина этой погрешности зависит от коэффициента кривизны К (в мм/м) и расстояния L (в мм) между датчиком и сварочной горелкой. По конструктивным ограничениям расстояние L чрезвычайно трудно сделать меньше 60 мм, поэтому, например, уже при К=10 мм/м методическая погрешность составит 0,6 мм.

Общая погрешность e0 расположения сварочной горелки относительно стыка

e0 = m + ec, (3)

где eс - точность, с которой система обеспечивает расположение датчика над стыком.

Общая погрешность должна быть меньше или равна допустимому отклонению (Sд) электрода от стыка, которое задается исходя из соображения качественного формирования проплава. С учетом этого замечания можно записать

m + ec = e0 £ Sд . (4)

Если условие (4) по тем или иным причинам обеспечить не удается, можно попытаться применить вариант системы, фрагмент которой изображен на рис. 18,в. В этой системе датчик расположен параллельно сварочной горелке не над стыком 2, а над «технологической» полосой 4, нанесенной параллельно (L1= L2 =…) или, точнее, эквидестантно стыку на расстоянии, равном расстоянию между датчиком и сварочной горелкой.

При таком расположении датчика методическая погрешность m отсутствует: расстояние между датчиком и горелкой в принципе не ведет к возникновению дополнительной погрешности, а кривизна стыка может достигать значительной величины без заметного ущерба для качественного формирования проплава. Опыт

проектирования и внедрения таких систем в промышленность позволяет сказать, что проблемным вопросом при их создании является не вопрос создания автоматического регулятора, а технически и экономически эффективное решение вопроса относительно способа и средств нанесения «технологической» полосы или ее эквивалента, позволяющего с помощью того или иного датчика отслеживать положение стыка. Кроме того, далеко не всегда конструкция изделия и сборочно-сварочная оснастка оставляют возможность для удобного расположения полосы или ее эквивалента. Поэтому при значительной кривизне стыка наиболее перспективным вариантом построения системы можно считать вариант, который иллюстрируется рис.18,г, несмотря на то, что технически этот вариант сложнее предыдущих вариантов.

Действительно, на сварочной головке, как показано на рис. 18,г, расположены два механизма поперечного перемещения: один - для датчика, второй – для сварочной горелки. Сварочный автомат (СА) имеет две системы автоматического регулирования: для управления положением датчика и для управления положением сварочной горелки, которая взаимодействует с первой через блок памяти (БП) или, как его иногда называют, блок запаздывания. Сигнал с датчика (Д) через усилитель (У1) поступает на исполнительное устройство (ИУ1), которое через редуктор 3 (если ИУ1 – электродвигатель) перемещает датчик в нужном направлении с заданной точностью по положению относительно стыка. С редуктором связан датчик угла поворота (на рисунке не показан), сигнал с которого фиксируется в каждый момент времени в блоке памяти и несет информацию о направлении и величине перемещения датчика. Через время t = L/Vc (L – расстояние между датчиком и горелкой; Vc – скорость сварки) сигнал из блока памяти поступает на усилитель У2 и с него на исполнительное устройство (ИУ2), которое перемещает горелку туда и настолько, куда и насколько в этой точке переместился датчик t секунд назад.

До появления микропроцессорной техники эти системы не находили применения в промышленности из-за сложности в настройке и эксплуатации блоков памяти. На уровне микропроцессорной техники создание таких систем становится экономически целесообразным.

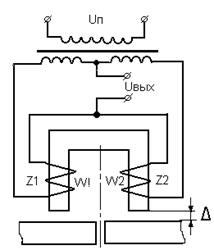

В системах, изображенных на рис. 18,а и 18,г, в качестве датчиков положения стыка, как правило, применяют индуктивные или индукционные датчики. Самой простой конструкцией можно считать индуктивный датчик, изображенный на рис. 19, а. Датчик состоит из П-образного ферромагнитного сердечника, на котором расположены обмотки W1 и W2. Обмотки питаются напряжением

Uп повышенной частоты, и вместе со вторичными обмотками трансформатора образуют мостовую схему, с измерительной диагонали которой снимается напряжение выхода Uвых. Ток высокой частоты, проходя по обмоткам датчика, создает высокочастотный магнитный поток, который наводит в поверхностном слое свариваемого металла вихревые токи. Эти токи, в свою очередь, создают собственные магнитные потоки, которые, взаимодействуя с рабочими магнитными потоками, определяют в конечном итоге общее значение полного сопротивления (Z1 и Z2) каждой из обмоток и, следовательно, падения напряжения на них. При расположении датчика симметрично оси стыка падения напряжения на обмотках одинаковы по величине и напряжение на выходе мостовой схемы равно нулю. Если симметрия нарушается (стык смещается в ту или другую сторону), сопротивления Z1 и Z2 становятся не равными из-за того, что «интенсивность» вихревых токов под стержнями сердечника тоже становится не одинаковой, и в результате на выходе мостовой схемы возникает напряжение определенной величины и фазы относительно питающего напряжения (фаза Uвых или совпадает с фазой питающего напряжения Uп, или находится в противофазе к нему). Величина Uвых зависит от величины смещения стыка, а фаза – от того, в какую сторону стык сместился. Основным недостатком простейшего индуктивного датчика является его чувствительность к изменению величины зазора D (см. рис. 19,а), а значит, и к возможному превышению кромок. Чтобы компенсировать влияние этих факторов на показания датчика, его конструкцию приходится существенно усложнять, вводя Ш-образный сердечник и дополнительные обмотки, что, впрочем, не изменяет по существу принцип его работы.

Следует отметить также, что частота напряжения питания датчиков различной конструкции, при которой их чувствительность максимальна, различна для различных свариваемых материалов и лежит в диапазоне от 20 до 40 кГц, что вынуждает применять в схеме управления генераторы с подстройкой генерируемой частоты.

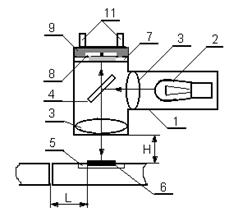

При создании систем по варианту, изображенному на рис. 18,в, в качестве «технологической» полосы, как правило, пытаются использовать красящее вещество, по цвету контрастное поверхности свариваемого материала, а в качестве датчика – фотоэлектрический датчик с оптической системой. Один из вариантов такого датчика показан на рис. 19,б. Конструктивно датчик представляет собой промышленно выпускавшийся оптический прибор, называемый излучатель отраженного света. В корпусе 1 прибора размещена лампа накаливания 2, система линз 3, поляризующая свет пластина 4

и матовое стекло 7. Световой поток, создаваемый лампой 2, преломляется и направляется вниз, создавая за счет линз 3 яркое световое пятно 5 на поверхности свариваемого изделия, освещая контрастную полосу 6, расположенную на расстоянии L от стыка.

|  | ||

Световой поток, отражаясь от поверхности изделия, проходит сквозь пластину 4 и создает теневое изображение полосы на матовом стекле 7.

а) б)

|

|

в) г)

Рис. 19. Датчики, используемые в регуляторах непрямого

действия систем автоматического направления

сварочной головки по стыку (пояснение в тексте)

На матовом стекле размещаются два фоторезистора 9, имеющие электрические выводы 11. Фоторезисторы разделяются электроизоляционной прокладкой 10 (рис. 19, в) и располагаются симметрично теневому изображению полосы так, что а1 = а2, и светочувствительный слой 8 того и другого фоторезистора освещаются с одинаковой интенсивностью. Фоторезисторы ФР1 и

ФР2 (рис. 19,г) включены в разные плечи мостовой схемы и, если световой поток F одинаков, а резисторы R1 и R2 имеют равные сопротивления, напряжение на выходе мостовой схемы равно нулю. Если стык смещается относительно датчика и симметрия освещенности нарушается, сопротивления фоторезисторов становятся различными, и на входе схемы возникает напряжение, величина которого пропорциональна величине смещения, а полярность зависит от того, в какую сторону сместился стык.

Расстояние Н (рис. 19,б) датчика от поверхности изделия может быть значительным (300 мм и более), что позволяет избежать трудностей при его размещении на сварочной головке. Следует отметить, однако, что чем больше расстояние Н, тем с большей точностью требуется поддерживать в процессе сварки угол между вертикальной осью датчика и поверхностью изделия, так как при изменении этого угла происходит смещение изображения полосы на матовом стекле и, следовательно, возникает вероятность ложного срабатывания системы.

В заключение скажем, что здесь рассмотрены лишь обобщенные сведения по вопросу об автоматическом направлении сварочной головки по стыку. Более подробную информацию об этих системах можно получить, если обратиться к литературным источникам, например [4].

3.2.3. Автоматическое регулирование установочной длины дуги

Основная область применения систем автоматического регулирования установочной длины дуги - это автоматическая дуговая сварка неплавящимся электродом в среде защитного газа.

Под установочной длиной дуги будем понимать расстояние между концом неплавящегося (как правило, вольфрамового) электрода и поверхностью изделия. Это расстояние выставляется или сварщиком, или автоматически системой регулирования до возбуждения дуги и составляет обычно в широком диапазоне токов сварки 3 мм. Длительной практикой сварочных работ установлено, что при таком значении установочной длины дуги для качественного протекания процесса сварки достаточно обеспечить этому параметру точность порядка ± 0,5 мм.

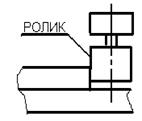

Для автоматической стабилизации установочной длины дуги так же как и при автоматическом направлении сварочной головки по стыку, могут быть использованы регуляторы прямого действия с применением роликовых копиров и регуляторы непрямого действия, в которых контроль величины установочной длины дуги осуществляется специальными датчиками.

На рис. 20 изображена в упрощенном виде простейшая система

с регулятором непрямого действия, позволяющая стабилизировать установочную длину дуги Lу. Датчиком, контролирующим величину Lу, служит рычаг 1, установленный на плате, которая кронштейном 6 жестко связана с держателем 7 сварочной горелки. Вся конструкция может перемещаться вверх-вниз по направляющим 8 двигателем М через редуктор 9. На плате, кроме рычага 1, который может поворачиваться вокруг оси О, установлены два неподвижных

|

относительно платы электрических контакта 3 и 4. Одно плечо рычага 1 скользит по поверхности изделия и прижимается к нему пружиной 2, на другом плече установлен электрический контакт 5, который располагается между контактами 3 и 4. При заданном

Рис. 20. Система автоматической стабилизации установочной

длины дуги

значении Lу контакт 5 находится в среднем положении относительно контактов 3 и 4, не касаясь их. Если по какой-либо причине Lу изменится (например, увеличится), под действием пружины замкнутся контакты 3-5, получит питание катушка реле К1, и на якорь двигателя М поступит напряжение такой полярности, при которой двигатель с постоянной скоростью будет перемещать сварочную горелку вниз, уменьшая величину Lу. Перемещение будет происходить до тех пор, пока не разомкнутся контакты 3 и 5. Реле К1 отключится и отключит питание двигателя М, двигатель остановится. Точность стабилизации Lу зависит, во-первых, от соотношения размеров плеч рычага 1, во-вторых, от промежутка

между подвижным контактом 5 и неподвижными контактами 3 и 4, в-третьих, от величины методической погрешности m. Эта погрешность аналогична рассмотренной ранее, так как датчик (плечо рычага, скользящее по поверхности изделия) располагается впереди сварочной горелки на расстоянии L от вертикальной оси электрода и зависит как от этого расстояния, так и от значения коэффициента кривизны К.

Для того, чтобы выставить необходимое значение установочной длины дуги перед сваркой, плата, на которой смонтирован датчик, имеет обычно механизм (на рисунке не показан), позволяющий перемещать ее вручную в небольшом диапазоне вверх-вниз относительно кронштейна 6.

Следует иметь в виду, что подобные системы стабилизируют, строго говоря, не величину параметра Lу, которая может несколько измениться при оплавлении заточенного конца электрода (система на это изменение не реагирует), а расстояние между срезом сопла сварочной горелки и поверхностью изделия. Однако если конфигурация конца электрода не изменяется, говорить о стабилизации установочной длины дуги вполне правомерно.

3.2.4. Автоматическое регулирование напряжения дуги

Прежде чем рассматривать вопрос автоматического регулирования наклона электрода к поверхности изделия, целесообразно познакомиться с системой автоматического регулирования напряжения на дуге по причинам, которые будут понятны из последующего текста.

|

Система автоматического регулирования установочной длины дуги имеет два существенных недостатка: во-первых, необходимость применять специальный датчик, во-вторых, наличие методической погрешности, которая ограничивает возможности применения системы при сколько-нибудь значительной кривизне

|

а) б)

Рис. 21. Зависимость напряжения дуги Uд от ее длины Lд (а) и

составляющие длины дуги (б)

поверхности. Поэтому в тех случаях, когда процесс сварки не сопровождается такими возмущениями, как изменяющиеся зазоры между стыкуемыми кромками и между изделием и технологической подкладкой, для автоматического регулирования вертикального положения сварочного электрода относительно поверхности изделия применяют систему автоматического регулирования напряжения дуги. В сварочной литературе автоматические регуляторы напряжения дуги обозначают абревиатурой АРНД. Поскольку между напряжением дуги Uд и ее длиной Lд существует функциональная зависимость (рис. 21,а), то, используя в качестве регулирующего воздействия на величину напряжения дуги вертикальное перемещение сварочной горелки, т.е. изменяя длину дуги, можно стабилизировать не только напряжение Uд, но и значение самой длины дуги.

Длину дуги Lд можно представить суммой двух составляющих:

Lд = Lу + Lск,

где Lу – установочная длина дуги; Lск – скрытая составляющая длины дуги (рис. 21,б). Если в процессе сварки Lск не изменяется (не возникают упомянутые выше зазоры), то изменение напряжения на дуге будет обусловлено только изменением Lу и, следовательно, при стабилизации Uд будет стабилизироваться и установочная длина дуги. При этом нет нужды в специальном датчике, а контроль вертикального расположения электрода относительно поверхности свариваемого изделия осуществляется непосредственно в месте сварки, и поэтому кривизна соединения не вносит в работу системы дополнительной погрешности.

|

Работу системы автоматической стабилизации длины дуги при сварке неплавящимся электродом поясним, используя рис. 22.

Рис. 22. Система автоматической стабилизации напряжения дуги

Величину напряжения дуги Uд задают величиной опорного (задающего) напряжения Uо путем перемещения движка

потенциометра R1: чем больше опорное напряжение, тем больше напряжение дуги, а значит, больше и длина дуги. Если в процессе сварки отсутствуют возмущения, влияющие на Uд, между опорным напряжением и напряжением дуги устанавливается и сохраняется равенство (Uо = Uд), при этом на входе усилителя сигнал отсутствует (DU = Uо – Uд = 0), двигатель М не работает, и, следовательно, горелка не перемещается в вертикальном направлении.

Предположим, что длина дуги из-за кривизны стыка увеличилась. В этом случае возрастет Uд, и, поскольку величина Uо остается неизменной, на входе усилителя возникнет напряжение DU определенной полярности относительно входных клемм усилителя. Величина этого напряжения будет тем больше, чем больше изменится длина дуги. При DU ¹ 0 на якорь двигателя М с выхода усилителя будет подано напряжение Uя определенной полярности и соответствующей входному сигналу величины (если усилитель аналогового, а не релейного типа). Двигатель начинает работать, перемещая горелку вниз. Длина дуги уменьшается, и, следовательно, уменьшается напряжение Uд. Работать двигатель будет до тех пор, пока вновь не наступит равенство Uд = Uо, при котором длина дуги будет иметь первоначальное значение.

Если длина дуги уменьшится, изменят полярность DU и Uя, и горелка будет перемещаться вверх, пока опять не наступит равенство напряжения дуги опорному напряжению.

Напомним, что в рассмотренной системе регулирующим воздействием является вертикальное перемещение сварочной горелки. Сама система относится к системам астатическим: для установившихся состояний этих систем характерно равенство DU=0.

При сварке плавящимся электродом для стабилизации напряжения дуги используют или эффект саморегулирования, о котором будет сказано несколько ниже, или системы автоматического регулирования, в которых регулирующим воздействием является изменение скорости подачи электродной проволоки, а сами системы относятся, как правило, к системам статическим. В таких системах DU принципиально не может быть равным нулю, так как при DU = 0 будет равна нулю и скорость подачи электродной проволоки, что равнозначно отсутствию сварки. Другими словами, в этих системах (см. рис. 8, интерпретируя редуктор как механизм подачи электродной проволоки) каждому конкретному установившемуся режиму работы оборудования соответствует набор неизменных значений параметров: Uо1; Uд1; DU1; Uя1; Vэ1, где Vэ1 – скорость подачи электродной проволоки (на

рис. 22 этот параметр не указан). При возникшем возмущении система придет к новому установившемуся режиму, при котором значение Uд2 будет обязательно отличаться от Uд1, но не больше,

чем на величину заданной точности. Таким образом, новому установившемуся состоянию будут соответствовать и новые значения параметров Uо, Uд, DU, Uя, Vэ, отличающиеся от первоначальных Uо1, Uд1, DU1, Uя1, Vэ1.

3.2.5. Автоматическое регулирование наклона электрода

к поверхности изделия

|  |

При сварке изделий, имеющих существенную кривизну свариваемого соединения в вертикальной плоскости, которая, как правило, обусловлена конструкцией самого изделия (рис. 23), в первую очередь приходится решать вопрос о стабилизации установочной длины дуги, которая может изменяться в широких

а) б)

Рис. 23. Свариваемый профиль изделий, имеющих значительную

кривизну в вертикальной плоскости: а) сварочный автомат

при сварке перемещается горизонтально со скоростью Vса;

б) во время сварки вращается изделие со скоростью Vп

пределах, если ее не корректировать. Второй вопрос, подлежащий решению, – автоматическая стабилизация угла продольной оси «о-о» электрода к поверхности изделия. Эти вопросы могут быть решены, например, с использованием датчиков специальной конструкции, измеряющих Lу и кривизну соединения. Однако датчики «загромождают» зону сварки, значительно затрудняя при сварке неплавящимся электродом настройку и размещение присадочной проволоки, кроме того, датчики приходится размещать на таком расстоянии от места сварки, при котором не обеспечивается необходимая точность из-за больших методических погрешностей.

Чтобы избежать этих недостатков, в научно-исследовательском институте авиационной технологии (НИАТ) была создана установка АГК-1 для сварки изделий, имеющих профиль, изображенный на рис. 23,б, без использования специальных датчиков. Электрическая схема этой установки имеет сложность выше средней и с достаточной подробностью рассмотрена в [5], где с ней и можно познакомиться. В настоящем курсе будет достаточно рассмотреть идею этой оригинальной установки, для чего обратимся к рис. 24.

|

Рис. 24. Фрагмент схемы автоматически стабилизирующей

напряжение (длину) дуги и наклон оси электрода

к поверхности изделия

Итак, чтобы выполнить сварку изображенного на рисунке профиля при горизонтальном перемещении сварочного аппарата со скоростью Vг, необходимо прежде всего выдержать с заданной точностью установочную длину дуги (или общую длину дуги). Траектория конца электрода показана на рисунке пунктиром. Эта задача решается стабилизацией напряжения дуги с помощью АРНД, работа которого рассмотрена в предыдущем параграфе. Для вертикального перемещения сварочной горелки служит двигатель М1 и редуктор Р1. Скорость вертикального перемещения Vв тем выше, чем больше крутизна профиля, которую можно характеризовать величиной угла a. Другими словами, при неизменной величине скорости Vг сварочного агрегата скорость Vв прямо пропорциональна углу a.

С валом двигателя М1 жестко связан вал тахогенератора ТГ, напряжение Uтг которого прямо пропорционально скорости двигателя М1. Таким образом, чем выше скорость Vв, тем выше напряжение Uтг, т.е. Uтг прямо пропорционально углу a.

Сварочная горелка с помощью двигателя М2 и редуктора Р2 может поворачиваться в вертикальной плоскости (см. положение оси «о-о» относительно поверхности изделия на рис. 24.) на необходимый угол. Якорь двигателя М2 питается напряжением с выхода усилителя, на вход которого подается напряжение DU.

С редуктором Р2 связан движок потенциометрического датчика, образованного мостовой схемой (резисторы R3, R4, R5). Напряжением U выхода датчика подается на резистор R2 и равно нулю, если движок резистора R5 находится в среднем положении (точка «а»). При повороте оси «о-о» движок резистора R5 перемещается относительно средней точки «а» вправо или влево, и на резисторе R2 возникает напряжение U, полярность которого зависит от того, в какую сторону происходит поворот горелки, а величина – от того, на какой угол горелка повернется.

Схема собрана таким образом, что напряжения Uтг и U подаются на вход усилителя встречно, следовательно,

DU = Uтг – U.

При вертикальном положении оси «о-о» и при Vв = 0 напряжения Uтг и U также равны нулю. При возникновении вертикального перемещения на усилитель подается напряжение Uтг, двигатель М2 начинает разворачивать горелку, и на резисторе R2 возникает напряжение U. Разворот горелки (работа двигателя М2) будет осуществляться до тех пор, пока разность Uтг – U не станет равна нулю. Параметры схемы рассчитаны таким образом, что при равенстве напряжений Uтг и U, ось «о-о» будет иметь такой же наклон к поверхности изделия на его криволинейном участке, как и на горизонтальных участках. Таким образом может быть решен вопрос о стабилизации угла наклона оси электрода к поверхности свариваемого изделия без применения для этих целей специальных датчиков. Напомним, что здесь рассмотрена только идея реальной схемы, которая гораздо сложнее и предусматривает еще стабилизацию скорости сварки Vсв.

3.2.6. Автоматическое регулирование тока сварки

Изменение величины сварочного тока при дуговой сварке может осуществляться или с помощью устройств, которые конструктивно являются частью сварочного трансформатора (например, магнитные подвижные шунты, электромагнитные шунты, подвижные обмотки), или с помощью устройств, которые включают в цепь вторичного контура (балластные реостаты, дроссели насыщения или магнитные усилители, управляемые диоды или транзисторы). Поскольку системы автоматического регулирования должны достаточно быстро реагировать на

возникающие возмущения, при создании автоматических регуляторов предпочтение отдается устройствам с малой инерционностью или, иначе, устройствам с высоким быстродействием. К таким устройствам, прежде всего, относятся тиристоры (управляемые диоды) и транзисторы (триоды).

Применение управляемых диодов наиболее эффективно в источниках питания постоянного тока, когда для преобразования переменного тока в постоянный используется трехфазная мостовая выпрямительная схема.

Для управления переменным током применяют встречно параллельное включение тиристоров. Однако при неполно открытых тиристорах синусоидальность кривой тока искажается, и возникают проблемы с повторным возбуждением дуги при переходе кривой тока через нуль. Поэтому тиристоры наиболее целесообразно использовать для таких способов сварки, в которых форма тока не влияет на стабильное течение процесса сварки. К таким способам можно отнести сварку под слоем флюса, электрошлаковый процесс сварки, контактную точечную и роликовую сварку. Причем регуляторы тока для этих процессов включаются в первичную цепь сварочных трансформаторов, что уменьшает стоимость регуляторов и их габариты.

Применение транзисторов при сварке на переменном токе ограничено в основном областью малых (до 100 А) токов.

Таким образом, для процессов дуговой сварки на переменном токе выше 100 А при автоматическом управлении величиной этого параметра применяют, как правило, или сварочные трансформаторы

с электромагнитными шунтами, или дроссели насыщения (магнитные усилители), включенные во вторичную цепь сварочного трансформатора.

В системах автоматического регулирования тока сварки величину сварочного тока измеряют или с помощью измерительных трансформаторов (переменный ток сварки), или с помощью шунтов при сварке на постоянном токе.

На рис. 25 изображена в упрощенном виде система автоматической стабилизации переменного тока при питании сварочной дуги от трансформатора ТС с электромагнитными шунтами (обмоткой подмагничивания). Рабочее значение тока сварки задается в системе величиной опорного (задающего) напряжения Uо, которое можно изменять путем перемещения движка потенциометра R1. Большему значению Uо соо

Дата добавления: 2016-12-09; просмотров: 4175;