ТЕПЛО- И МАССООБМЕН ПРИ СУШКЕ

ТВЕРДЫХ МАТЕРИАЛОВ

Сушкой называют процесс удаления влаги из твердых материалов испарением. Для удаления влаги из тела нужно затратить теплоту, количество которой зависит не только от содержания влаги в материале, а и от формы ее связи с материалом. При сушке удаляется, как правило, влага, связанная с материалом физико-химически (адсорбционно и осмотически) и механически (влага макро и микрокапилляров); химически связанная влага (кристаллогидраты, например, CaSO4·nН2О) не может быть удалена путем сушки. Ее можно удалить прокаливанием, что приводит к изменению структуры материала.

Цель сушки – сохранение физико химических свойств материалов, обеспечение во многих случаях сохранности материалов на продол-жительный период, а также исключение перевозки балласта. В технике наиболее распространена сушка влажных твердых материалов при их подготовке к переработке, к использованию или хранению.

Так, сушка заформованных керамических изделий повышает их прочность, что необходимо для дальнейшей обработки этих изделий при обжиге. После сушки твердого топлива повышается теплота его сгорания и облегчаются условия сжигания. Назначение сушки дре-весины – снижение влажности древесины до уровня, соответствующего условиям эксплуатации изготовленных из нее изделий, что преду-преждает изменение их размеров и формы, предохраняет древесину от загнивания, увеличивает ее прочность, снижает массу изделий, повы-шает надежность клеевых соединений и качество отделки.

При естественной сушке в отсутствие принудительного движения сушильного агента (свободное испарение) процесс идет медленно. Он ускоряется при обтекании высушиваемого материала потоком подогретого сушильного агента, т.е. при искусственной сушке. Поэтому в технике применяют, главным образом, искусственную сушку. Наиболее распространенной является конвективная сушка, когда подвод теплоты и отвод пара обеспечиваются за счет принудительного движения нагретых газов (воздуха) вблизи высушиваемого материала.

Выбор условий сушки (температура, давление, скорость движения сушильного агента и др.) зависит от физико-химических свойств высу-шиваемого материала: склонности к сокращению в объеме (дерево), по-вышению хрупкости, термостойкости и др. Важно, чтобы изделие после сушки не имело трещин и других дефектов в структуре, т.е. их структурно-механические характеристики улучшились.

Сушка твердых материалов – процесс, сопровождающийся тепло- и массообменом между сушильным агентом (воздух, топочные газы и др.) и влагой высушиваемого материала. Давление паров жидкости на поверхности твердого материала (в пограничном слое) зависит от его температуры, определяющей температуру насыщения. За температуру пограничного слоя можно принять среднеарифметическую температуру высушиваемого материала Тм и ядра парогазовой фазы Тф, т.е.

Тп =0,5(Тм + Тф). (7.34)

Парциальное давление пара испаряемой жидкости в ядре парогазо-вой фазы меньше, чем у поверхности тела. Поэтому поток пара будет направлен от поверхности тела в ядро парогазовой фазы. Возникающий при этом градиент концентрации влаги в материале заставляет ее перемещаться из глубинных слоев к поверхности со скоростью, зависящей от характера связи влаги с материалом.

Для равновесного (стационарного) состояния можно записать уравнение, устанавливающее соотношение между плотностями потоков испаренной влаги Ма и подводимой к высушиваемому телу теплоты q:

q = Маr =α(Тф – Тст), (7.35)

где r – скрытая теплота парообразования при Тст;

Тф – температура ядра парогазовой фазы;

Тст – температура поверхности тела;

α – коэффициент теплоотдачи от парогазовой фазы к поверхности тела.

В соответствии с (7.7) уравнение (7.35) преобразуется к виду:

rβр(рп – ро) =α(Тф – Тст), (7.36)

откуда

Тст = Тф –rβр (рп – ро)/α. (7.37)

Температуру, определенную таким образом, называют температурой мокрого термометра или адиабатного испарения. Ее показывает термометр, обернутый влажной тканью. Очевидно, что при изменении всех сомножителей второго слагаемого в правой части уравнения (7.37) будут изменяться и показания мокрого термометра.

Опытами установлено, что в результате испарения жидкости (массоперенос) увеличивается коэффициент теплоотдачи от потока к поверхности высушиваемого тела вследствие интенсивного перемеши-вания паром пограничного слоя.

Массообмен при сушке является результатом внутренней и внешней диффузии и состоит из двух процессов массоотдачи: внутреннего и внешнего. Первый определяет перемещение влаги в порах к поверхности тела, а второй – с поверхности в газообразную фазу. Определяющим процессом является внутренняя диффузия влаги, так как в порах тела влага может находиться в разных агрегатных состояниях (твердом, жидком и в виде пара) и происходят ее фазовые превращения.

Влага в твердых телах может перемещаться вследствие концентрационной диффузии, термо- и бародиффузии. При наличии в теле градиентов влагосодержания, температуры и давления плотность потока массы определяют по уравнению:

mд = mкд +mтд + mбд, кг/(м2·с) (7.38)

где правая часть – плотность потоков влаги, обусловленных соответственно концентрационной диффузией, термо- и бародиффузией.

Влага – любая жидкость, которая должна быть удалена из тела при сушке. Количество влаги в материале, выраженное в процентах, называют его влажностью. Различают относительную влажность w (отношение массы влаги к массе всего материала) и влагосодержание wс (отношение массы влаги к массе сухого материала):

w = 100W/G = 100W/(Gc + W); (7.39)

wс = 100W/Gc = 100W/(G – W). (7.40)

В этих формулах W, G и Gc – соответственно массы влаги, влажного материала и сухого материала.

В зависимости от содержания влаги различают три состояния материала по отношению к окружающей среде: влажное, когда материал отдает влагу среде; равновесное, при котором обмен влагой между материалом и средой отсутствует; гигроскопическое, когда материал забирает влагу из окружающей среды.

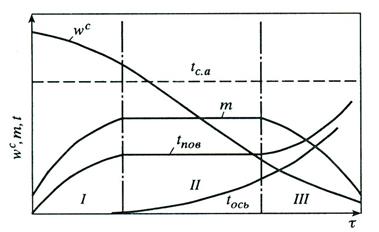

В общем случае процесс сушки во времени может быть разделен на три периода (рис. 7.1). В первый период (период прогрева) влажность материала меняется мало, а температура поверхности tпов и интенсивность испарения m растут. В конце периода устанавливается постоянная температура поверхности и начинает увеличиваться температура внутри тела tось и наступает тепловое равновесие между количеством теплоты, воспринимаемой высушиваемым телом и расходом теплоты на испарение влаги.

Рис. 7.1. Изменение характеристик процесса сушки при постоянной

температуре сушильного агента

Первый период сменяется вторым – периодом сушки с постоянной скоростью. Температура поверхности материала становится приблизи-тельно равной температуре мокрого термометра. Давление пара над поверхностью равно парциальному давлению насыщенного пара, определяемому температурой поверхности. Оно не зависит от влаж-ности материала. Этот период сопровождается для ряда материалов их усадкой, неравномерность которой может вызвать появление трещин. Поэтому материалы должны сушиться с безопасной скоростью, зависящей от размеров изделия, его влажности и температуры сушильного агента tс.а.

В третий период сушки (с уменьшающейся скоростью) интенсивность процесса определяется интенсивностью подвода теплоты и влаги к поверхности испарения, переместившейся вглубь тела. В этот период влагосодержание по сечению тела меняется по логарифмическому закону. Уменьшение интенсивности испарения сопровождается уменьшением расхода теплоты на испарение влаги, что приводит к увеличению средней температуры материала и уменьшению разности температур между сушильным агентом и поверхностью высушиваемого тела:

∆t = tс.а – tпов. (7.41)

По достижении на поверхности материала равновесной влажности скорость сушки становится равной нулю, т.е. удаление влаги из материала прекращается. Величина равновесной влажности зависит от свойств материала и параметров сушильного агента – его температуры и влажности.

Продолжительность отдельных периодов и численные значения параметров зависят от многих факторов, характеризующих свойства высушиваемого материала, способа сушки и теплового режима процесса. Все они обычно определяются кинетическими закономерностями сушки, которые базируются на экспериментальных данных.

Список рекомендуемой литературы

1. Теория тепломассообмена: Учебник для технических университетов и вузов /C.И .Исаев, И.А. Кожинов, В.И. Кофанов и др./Под ред. А.И. Леонтьева. – М.: Изд-во МГТУ им. Н.Э. Баумана, 1997. – 683 с.

2.Цветков Ф.Ф. ., Григорьев В.А. Тепломассообмен: Учебное пособие для вузов. М.: Изд-во МЭИ, 2006. – 550 с.

3. Телегин А.С., Швыдкий В.С., Ярошенко Ю.Г. Тепломассоперенос:

Учебник для вузов. /Под редакцией Ю.Г. Ярошенко. – М.: ИКЦ «Академкнига», 2002. – 455 с.

4. Теоретические основы теплотехники. Теплотехнический экспери-мент: Справочник /Под общей редакцией А.В. Клименко и В.М. Зорина. – М.: Изд-во МЭИ, 2001. – 564 с. – (Теплоэнергетика и теплотехника; Кн. 2).

5. Ерофеев В.Л., Семенов П.Д., Пряхин А.С. Теплотехника: Учебник для вузов. /Под ред. д-ра техн. наук, проф. В.Л. Ерофеева. – М.: ИКЦ «Академкнига», 2006. – 456 с.

6. Теплотехника: Учеб. для вузов. /В.Н. Луканин, М.Г. Шатров, Г.М. Камфер и др.: Под ред. В.Н. Луканина. – М.: Высшая школа, 2003. – 671с.

7. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача: Учеб. для вузов. – М.: Энергоиздат, 1981. – 416 с.

8. Михеев М.А., Михеева И.М. Основы теплопередачи. – М.: Энергия, 1973. – 320 с.

9. Мухачев Г.А., Щукин В.К. Термодинамика и теплопередача: Учеб-

ник для вузов. – М.: Высшая школа, 1991. – 480 с.

10. Юдаев Б.Н. Техническая термодинамика. Теплопередача: Учеб-ник для неэнергетич. спец. втузов. – М.: Высшая школа, 1988. – 479 с.

11. Нащокин В.В. Техническая термодинамика и теплопередача: Учебное пособие для неэнергетич. спец. вузов. – М.: Высшая школа, 1975. – 496 с.

12. Чечеткин А.В., Занемонец Н.А. Теплотехника: Учебник для хим.-технол. спец. вузов. – М.: Высшая школа, 1986. – 344 с.

13. Цветков Ф.Ф., Керимов Р.В., Величко В.И. Задачник по теп-ломассообмену: Учебное пособие для теплоэнергетич. спец. вузов. – М.: Изд-во МЭИ, 1997. – 136 с.

Дата добавления: 2021-02-19; просмотров: 928;