Трубопроводы и трубопроводная арматура

Трубопровод – это сооружение, предназначенное для транспортирования газообразных и жидких веществ и состоящее из плотно соединенных между собой труб, деталей трубопровода, трубопроводной арматуры, КИП, средств автоматики и управления, опорных конструкций, крепежных деталей, прокладок, материалов и деталей тепловой и противокоррозионной изоляции.

Магистральные нефтепроводы и нефтепродуктопроводы в зависимости от диаметра трубопровода подразделяют на:

· Магистральные нефтепроводы:

o класс I – при номинальном диаметре свыше DN 1000 до DN 1200 включительно;

o класс II – то же, свыше DN 500 до DN 1000 включительно;

o класс III – то же, свыше DN 300 до DN 500 включительно;

o класс IV – DN 300 и менее.

· Магистральные нефтепродуктопроводы:

o класс II – при номинальном диаметре свыше DN 500 до DN 700 включительно;

o класс III – то же, свыше DN 300 до DN 500 включительно;

o класс IV – DN 300 и менее.

В зависимости от класса опасности транспортируемого вещества технологические трубопроводы делятся на три группы А, Б и В.

К группе А относятся трубопроводы для транспорта чрезвычайно и высокоопасных веществ I и II классов опасности(бензол, дихлорэтан, метилхлорид и др.).

К группе Б относятся трубопроводы для транспорта умеренно опасных веществ III класса опасности(жидкий аммиак, винилацетат, ксилол, метанол, фурфурол и др.).

К группе В отнесены трубопроводы, предназначенные для перекачивания взрыво- и пожароопасных веществ(горючие сжиженные газы, легковоспламеняющиеся жидкости, горючие жидкости).

Кроме деления на группы, применяется также деление технологических трубопроводов на пять категорий I, II, III, IV, V в зависимости от давления и температуры перекачиваемой среды.

Классификация трубопроводов по назначению:

- магистральные,

- промысловые,

- технологические,

- вспомогательные

Магистральный трубопровод – технологически неделимый, централизованно управляемый имущественный производственный комплекс, состоящий из взаимосвязанных объектов, соответствующих требованиям действующего законодательства Российской Федерации, и предназначенный для транспортировки нефти и нефтепродуктов, соответствующих требованиям действующего законодательства Российской Федерации, от пунктов отправления до пунктов назначения или перевалки на иной вид транспорта.

Промысловые- протяженность до нескольких десятков километров ,соединяют нефтепромыслы или НПЗ с ГНПС МН или КП с пунктами налива на ж/д или водный транспорт. Местные нефтепроводы имеют одну насосную станцию, расположенную в начале нефтепровода (ДНС).

Технологические- находятся в пределах НПС и предназначены для ведения внутриплощадочных технологических операций. В состав входят внутриплощадочные трубопроводы, соединительные детали, трубопроводная арматура, узлы учета и контроля, фильтры-грязеуловители и другие устройства.

Вспомогательные -водопроводы питьевой воды, паропроводы, водопроводы горячей воды, канализационные трубопроводы.

По методу прокладкитруб трубопроводы или их участки подразделяют на:

1. подземные – трубы прокладывают в траншее под землей;

2. наземные – трубы прокладывают на земле;

3. надземные – трубы прокладывают над землей на стойках, опорах или с использованием в качестве несущей конструкции самой трубы;

4. подводные – сооружают на переходах через водные препятствия (реки, озера и т.п.), а также при разработке морских месторождений.

Трубопроводы должны быть надежны в эксплуатации, так как неисправность в какой-либо части трубопровода может привести к аварии и полной остановке производства или всего промышленного объекта, а также к загрязнению окружающей среды.

Трубы – основной элемент трубопроводов. Магистральные, технологические нефтепроводы и большая часть вспомогательных трубопроводов сооружают из стальных труб, что объясняется высокими механическими свойствами сталей, относительно большой их долговечностью, хорошей свариваемостью и сравнительно небольшой стоимостью. Сталь применяют качественную, низколегированную – 09Г2С, 17ГС и подобные по составу.

По способу производства стальные трубы выпускают бесшовными (горяче- и холоднокатаными) и шовными или сварными ( прямо- и спиральношовными). Наиболее прочными являются бесшовные трубы, но их высокая стоимость ограничивает их применение.

Возможно применение спиральношовных труб, так как они обладают повышенной жесткостью и относительно низкой стоимостью. Но высокая жесткость трубы при прокладке на нестабильных (подвижных) грунтах приводит к разрушению трубопровода, а значит, так же ограничивает их применение. Поэтому наиболее широко применяют для строительства нефтепроводов прямошовные трубы.

Основной характеристикой трубопровода является внутренний диаметр, определяющий его проходное сечение, необходимое для прохождения заданного количества транспортируемого вещества при рабочих параметрах эксплуатации (давление, температура, скорость).

Условный диаметр или проход, Ду – номинальный внутренний диаметр трубопровода, обеспечивающий требуемую пропускную способность.

Размер поставляемых труб определяется наружным диаметром и толщиной стенки – Dн • δст. Труба при одном и том же наружном диаметре может иметь различные внутренние диаметры. Для арматуры и соединительных деталей трубопровода наиболее часто применяют следующий ряд условных диаметров – 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600, 700, 800, 1000, 1200 мм. При выборе труб для трубопровода под условным диаметром понимают расчетный округленный внутренний диаметр трубы.

Для характеристики механической прочности труб, соединительных деталей и арматуры вводится понятие «условное давление», Ру. Ру – это наибольшее избыточное давление при температуре транспортируемого вещества или окружающей среды 20оС, при котором обеспечивается длительная работа труб, соединительных деталей и арматуры.

При повышенной температуре транспортируемого вещества или окружающей среды механическая прочность труб, соединительных частей и арматуры снижается.

Каждая партия труб должна иметь сертификат (паспорт) качества предприятия-изготовителя на русском языке, или иметь перевод, оформленный в установленном порядке с указанием приемо-сдаточных характеристик.

В спецификациях на трубы для магистральных нефтепроводов должны содержаться:

· размеры труб (наружный диаметр и номинальная толщина стенки);

· класс прочности;

· требуемый уровень качества труб;

· проектное (рабочее) давление (до 9,8 МПа включительно или свыше 9,8 МПа);

· температура испытаний на ударную вязкость труб надземной прокладки;

· указание об использовании труб для строительства подводного перехода магистрального нефтепровода.

Длина поставляемых изготовителем труб должна находиться в пределах от 10,00 до 12,20 м.

Все трубы и детали трубопроводов, применяемые в процессе выполнения сварочных работ, объединяются в группы по классам прочности в соответствии с таблицей 1.

Таблица 1 –Группы по классам прочности труб и деталей трубопроводов

| № п/п | Группы свариваемых сталей | Класс прочности | Нормативное значение временного сопротивления разрыву основного металла, МПа (кгс/мм2 ) | |

| М01 | До К54 включ. | До 529 (54) включ. | ||

| М03 | От К55 до К60 включ. | От 539 (55) до 588 (60) включ. | ||

| 3.1 | М03 | К65 | 637 (65) | |

| 3.2 | М03 | К70 | 690 (70) | |

| М11 | Высоколегированные стали аустенитно-ферритного и аустенитного классов |

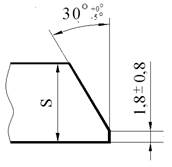

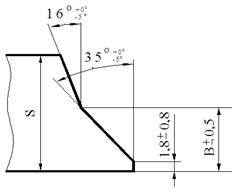

Форма и размеры разделки кромок торцов труб под сварку в зависимости от толщины стенки должны соответствовать требованиям, приведенным на рисунке 1

|

|

| а) форма разделки кромок труб с нормативной толщиной стенки S менее 15 мм включ. | б) форма разделки кромок труб с нормативной толщиной стенки S более 15 мм |

Рисунок 1 – Форма и размеры разделки торцов труб

В металле труб не допускаются трещины, рванины, каверны а также расслоения, выходящие на поверхность и на торцевые участки.

Ремонт сваркой тела труб, предназначенных для строительства и ремонта не допускается.

Дата добавления: 2016-11-29; просмотров: 5506;