Арматура и гарнитура котлоагрегата

К арматуреотносятся устройства и приборы, обеспечивающие безопасное обслуживание, управление работой элементов котельного агрегата и теплоэнергетического оборудования, находящихся под давлением. Арматура – это регулирующие и запорные устройства для подачи, продувки и спуска воды, включения, регулирования и отключения трубопроводов воды, пара, топлива и предохраняющие от превышения давления. К арматуре также принято относить основные контрольные и измерительные приборы – водоуказательные стекла, манометры, предохранительные клапаны. Количество арматуры, ее обязательные типы регламентированы Правилами Госгортехнадзора.

По назначению арматура делится на запорную (кран, вентиль, задвижка), регулирующую (редукционный клапан), защитную (предохранительный и обратный клапан). По способу соединения с трубопроводами арматуру разделяют на фланцевую и муфтовую, а по материалу – на латунную, чугунную, комбинированную. В местах соединения с фланцами устанавливаются прокладки или уплотнения. Запорная арматура должна иметь паспорт и маркировку: завод-изготовитель, давление и температура среды, условный диаметр, направление потока.

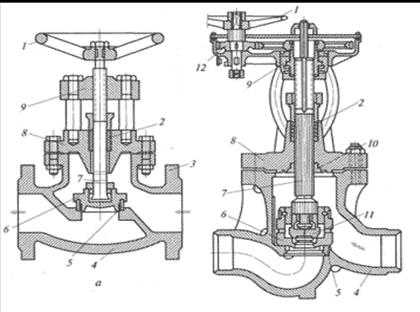

1. Вентиль состоит из корпуса, внутри которого имеется перегородка с горизонтальным седлом, из клапана, шпинделя маховика, коронки, сальниковой гайки и втулки.

Рис. 2.1. Запорный вентиль:

а-фланцевый низкого и среднего давления; б-высокого давления, бесфланцевый; 1-маховик; 2-сальниковое уплотнение; 3-фланец; 4-корпус; 5-седло; 6-клапан (тарелка); 7-шпиндель; 8-крышка; 9-траверса; 10-втулка; 11-разгрузочный клапан; 12-шестерня; => — движение пара (или воды).

Вентиль для воды имеет клапан с мягким уплотнителем (кожа, резина, фибр), а для пара уплотнений нет. Маховик вентиля окрашивается красной краской для пара и голубой – для воды. Теплоноситель всегда должен подаваться под клапан, для чего на корпусе имеется указательная стрелка. Вентили как запорные органы применяют преимущественно при небольшом проходном сечении (диаметр трубопровода до 100 мм), когда требуется большая плотность отключения (например, для дренажных и спускных трубопроводов), и в основном они используются в качестве регулирующих органов.

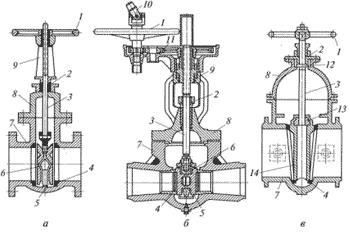

2. Задвижка. На электростанциях и в котельных нашли широкое применение задвижки, которые создают значительно меньшее сопротивление потоку среды, чем вентили. Жидкость или пар к задвижкам подводится с любой стороны. Задвижки могут иметь разные затворы (параллельные и клиновые), выдвижные и невыдвижные шпиндели. Задвижка имеет корпус (из стали или чугуна), два вертикальных седла (из бронзы или латуни), два диска, клин, шпиндель маховика, коронку, сальник и втулки. При вращении маховика с гайкой шпиндель перемещается вниз или вверх по отношению гайки крышки с подвешенными на шпинделе дисками. Когда диски полностью перекроют отверстие в корпусе, хвостовик клина, вставленного между дисками, упирается в дно корпуса задвижки, раздвигает диски и происходит уплотнение их с бронзовыми кольцами корпуса. Рабочее тело через задвижку может двигаться в любом направлении.

Рис. 2.2. Задвижки:

а-нормальная с параллельными уплотнительными дисками и выдвижным шпинделем; б-бесфланцевая высокого давления с дистанционным приводом; в-клиновая с невыдвижным шпинделем; 1-маховик; 2-сальниковая набивка; 3-шпиндель; 4-уплотнительные кольца; 5 — уплотнительные диски; 6— распорное устройство; 7-корпус; 8-крышка; 9-траверса; 10-шарнир; 11-зубчатая передача; 12-буртик; 13-нарезная втулка; 14-клиновой затвор.

Согласно Правилам Ростехнадзора у всех вновь устанавливаемых стационарных котлов паропроизводительностью более 4 т/ч управление парозапорными органами должно осуществляться дистанционно с рабочего места машиниста котла. На электростанциях или больших отопительных котельных часто применяются задвижки или вентили с электрическим приводом, позволяющим открывать или закрывать их дистанционно. На рис. 2.2б приведена бесфланцевая задвижка высокого давления с дистанционным приводом. Бесфланцевая арматура непосредственно приваривается к трубопроводу.

В клиновых задвижках с невыдвижным шпинделем 3 (рис. 2.2в) последний вращается вместе с маховиком 1. На конце шпинделя 3 имеется резьба, которая входит в нарезную втулку 13, расположенную в верхней части клинового затвора 14. При вращении маховика шпиндель 3 из-за имеющегося на нем буртика 12 не может подняться и будет вращаться вместе с маховиком. При этом нарезная втулка 13 будет вращаться по его резьбе, поднимая или опуская клиновой затвор 14 задвижки.

Для надежной работы арматуры очень важно, чтобы место прохода шпинделя было тщательно обработано (отшлифовано) и уплотнено. Уплотнение достигается при помощи сальниковой набивки 2 и грундбуксы (сальникового уплотнения). Грундбукса с внешней стороны имеет резьбу, при помощи которой она ввинчивается в крышку и, таким образом, уплотняет набивку.

По сравнению с вентилями задвижки создают относительно небольшое гидравлическое сопротивление, требуют меньшего усилия на открывание и закрывание, допускают протекание среды в обоих направлениях, имеют меньшую длину корпуса, могут быть изготовлены на большое проходное сечение. К недостаткам задвижек относятся более сложная, чем у вентилей, конструкция, быстрый износ уплотнительных поверхностей затвора и больший подъем затвора при полном открывании, что увеличивает ее габаритные размеры.

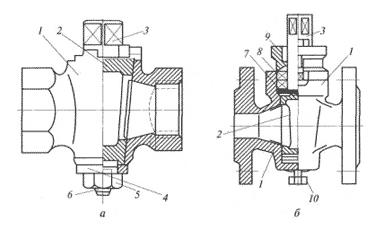

3. Запорный кран. В качестве запорного устройства для низкого давления среды (0,3...0,5 МПа) применяются пробковые краны. Краны предназначены для быстрого открывания и закрывания прохода в трубопроводе и для регулирования расхода. Пробковые краны по способу уплотнения бывают натяжные (рис. 2.3а) и сальниковые (рис. 2.3б); по способу соединения — муфтовые, фланцевые и цапковые; по материалу корпуса и пробки — чугунные, бронзовые и комбинированные (чугунный корпус с бронзовой пробкой).Запорный кранимеет корпус, внутри которого установлена коническая пробка с отверстием для прохода жидкости (газа), а в верхней части – риска для указания направления движения рабочего тела.

В сальниковых кранах пробка прижимается сверху крышкой сальника, а в натяжных – снизу натяжной гайкой. Запорный кран устанавливают обычно на газопроводе и продувочных линиях.

Рис. 2.3. Краны:

а-натяжной газовый муфтовый; б-сальниковый; 1-корпус; 2-пробка; 3-четырехгранная головка; 4-шайба; 5-гайка; 6-шпилька с резьбой; 7-опорное кольцо; 8-сальниковая набивка; 9-крышка сальника; 10-болт.

Основными элементами кранов являются корпус 1 и коническая пробка 2 с отверстием для прохода газа. На четырехгранной головке З под ключ наносится риска, совпадающая с направлением отверстия в пробке. Если риска на головке совпадает с направлением трубопровода, на котором установлен кран, то проход для среды открыт, а если риска направлена поперек трубопровода, то проход закрыт.

В натяжных кранах в нижней части пробки есть шпилька 6 с резьбой (см. рис. 2.3а), на которую надевается шайба 4 к накручивается гайка 5. Плотность в этих кранах обеспечивается натяжением гайки. Краны, устанавливаемые на газопроводах, должны иметь упоры, ограничивающие поворот пробки в границах 90°.

Плотность в сальниковых кранах обеспечивается сальниковой набивкой 8. Уплотнение ее осуществляется затягиванием сальника с помощью крышки 9 сальника. Для облегчения разборки сальникового крана в нижней части корпуса устанавливается отжимной болт 10.

Рис. 2.4. Чугунный самосмазывающийся кран:

1-болт; 2-шариковый клапан; 3-прокладка; 4-канавки; 5-пробка; 6-корпус.

В самосмазывающихся кранах (рис. 2.4) на конусных или цилиндрических уплотнительных поверхностях корпусов и пробок имеются канавки 4. Их заполнение смазкой снижает давление, необходимое для герметичного закрытия прохода, и усилие, необходимое для поворота пробки. Периодическая подача смазки в канавки корпуса 6 и пробки 5 осуществляется нажимным болтом 1.

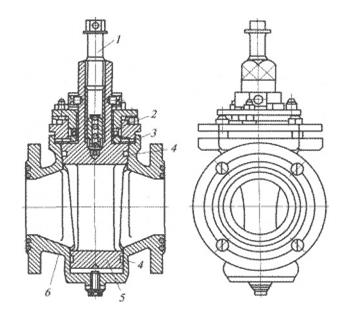

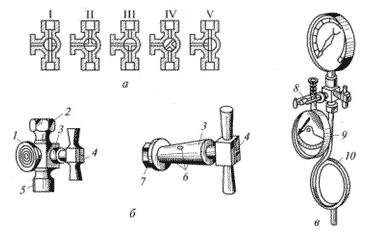

4. Трехходовой кран устанавливают для продувки, проверки и отключения манометров.

Рис. 2.5. Трехходовой кран: а-положения I—V трехходового крана; б-детали крана; в-крепление контрольного манометра для проверки рабочего манометра; I-рабочее положение; II-постановка стрелки на ноль; III-продувка сифонной трубки; IV-промежуточное положение (набор конденсата в сифонной трубке); V-проверка рабочего манометра контрольным; 1-фланец для контрольного манометра; 2-штуцер для манометра; 3-пробка крана; 4-риски; 5-ниппель для сифонной трубки; 6-отверстия в пробке; 7-гайка для затяжки пробки; 8-скоба; 9-контрольный манометр; 10-сифонная трубка.

Трехходовой кран (рис. 2.5) устанавливается между манометром и сифонной трубкой, которая защищает трубчатую пружину манометра от чрезмерного нагрева при измерении давления пара или горячей воды. На ручке трехходового крана в виде буквы Т нанесены риски, совпадающие с направлениями каналов в пробке. Поворотом ручки можно поставить кран в следующие положения:

- рабочее положение — манометр соединен с источником давления (барабан котла, трубопровод и т.д.);

- проверка рабочего манометра постановкой стрелки на нуль (манометр при этом соединен с атмосферой);

- проверка рабочего манометра контрольным (все отверстия в пробке при этом совпадают с отверстиями в корпусе крана);

- продувка сифонной трубки (источник давления соединен с атмосферой);

- нейтральное положение для охлаждения воды или конденсации пара в сифонной трубке (отверстия в пробке и корпусе не совпадают). В этом положении можно заменить неисправный манометр.

Дата добавления: 2017-11-21; просмотров: 3641;