Арматура и контрольно-измерительные приборы

По назначению арматуру можно разделить на четыре группы: 1) для управления работой котла – стопорные, питательные, топливные клапаны, клапаны отбора насыщенного и охлажденного пара; 2) для защиты котла – предохранительные клапаны, быстрозапорное устройство; 3) для физико-химического контроля – клапаны отбора, проб, ввода присадок, продувания и др.; 4) для выпуска воздуха, дренажа, присоединения к контрольно-измерительным и регулирующим приборам – дополнительная арматура.

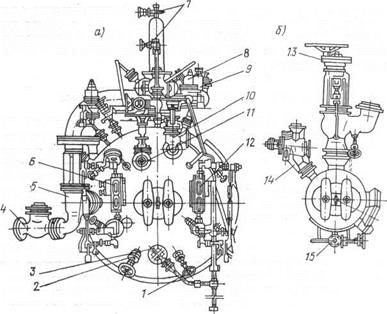

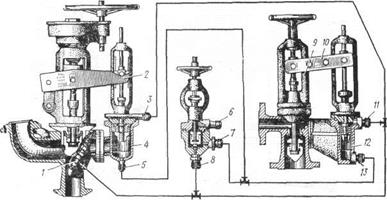

На рис. 7.22 показана примерная схема размещения арматуры на водотрубном котле. На пароводяном коллекторе котла (Рис. 7.22, а, в) установлена следующая арматура: два питательных клапана 5 и 17 для регулирования подачи питательной воды в котел вручную; питательные невозвратные клапаны 4 и 18 для пропуска питательной воды только в одном направлеНИИ – в котел; сдвоенные предохранительные клапаны – главный 19 и импульсный 20; клапаны 10 и 11 пароохладителя, расположенного в водяном пространстве коллектора; водоуказателыше приборы 6 и 12; клапан верхнего продувания 23 и клапан 3 продувания пароохладителя; спускные клапаны 16; воздушные клапаны 7 и 24 для выпуска воздуха из перепускной трубы 25, соединительной трубы конденсационного сосуда и пароохладителя; клапан 1 для отбора проб котловой воды на химический анализ; клапаны 22 манометров, импульсные клапаны 2 и 21 для подачи сигналов к регулятору питания; клапан 9 отбора насыщенного пара.

На коллекторе пароперегревателя (Рис. 7.22, б) размещены главный стопорный клапан 13, клапан дренажа (осушения) 15 и главный предохранительный клапан 14 пароперегревателя (импульсные клапаны 8, 9 установлены на пароводяном коллекторе). Клапаны нижнего продувания, предназначенные для удаления воды и шлама, имеются на всех водяных коллекторах котла. Их размещают аналогично клапану 15.

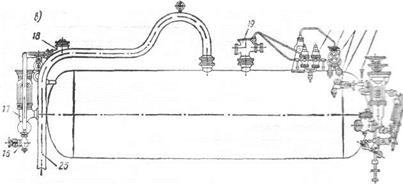

Главный стопорный клапан (ГСК) служит для сообщения котла с главной паровой магистралью, по которой пар поступает к основным потребителям. На рис. 7.23 показана конструкция ГСК с сервомотором системы аварийного отключения котла. Тарелка 10 клапана перемещается с помощью маховика 1 и зубчатой передачи 2.

|

20 21 22 21 Я

Рис. 7.22. Размещение арматуры парового котла

Рис. 7.22. Размещение арматуры парового котла

|

Последняя вращает ходовую гайку 16, благодаря чему движется вверх и вниз втулка 14, имеющая винтовое соединение с гайкой 16 и шпоночное – со стопором-указателем 13, который передвигается по направляющим стоек 15 клапана и не позволяет втулке 14 вращаться. При подаче втулки 14 вверх тарелка 10 отходит от седла 9 клапана и клапан открывается. В этом случае пар свободно проходит через ГСК. Однако при давлении в котле ниже давления в паропроводе (например, при разрыве парообразующей трубы) пар не пойдет из паропровода в котел, так как тарелка клапана вместе со штоком опустится и перекроет проход. Таким образом, ГСК является невозвратно-запорным клапаном.

Клапан закрывается при ходе вниз втулки 14, которая перемещает шток); последний прижимает тарелку 10 к седлу 9. Шток 11 соединен с втулкой 14 прессовой посадкой.

Рис. 7.23. Главный стопорный клапан

|

Рис. 7.24. Главный питательный клапан

При неисправности зубчатой передачи 2 для перемещения тарелки 10 можно использовать квадрат в верхней части штока. Квадраты на валике маховика 1 служат для присоединения приводов дистанционного управления.

Для ускоренного закрытия клапана в случае аварии турбоагрегата или главного паропровода применяют сервомотор 7. Шток 5 сервомотора через приставку 4 и рычаг 3 соединен с поперечиной 17. Рычаг 3 имеет опору 12 на крышке клапана и может поворачиваться вокруг этой опоры. При открытом клапане в верхнюю и нижнюю полости сервомотора поступает пар. Поршень 8 находится в верхней полости 6 сервомотора поскольку площадь поршня вверху меньше на величину площади поперечного сечения штока и сила давления на поршень снизу больше, чем сверху. Для быстрого закрытия клапана достаточно соединить нижнюю часть сервомотора с паровой магистралью низкого давления или с конденсатором. При этом поршень сервомотора пойдет вниз, крестовина 4 надавит на рычаг 3, который повернется относительно опоры 12, и поперечина 17 переместит шток 11 вниз. При этом шток опустит вниз тарелку клапана и прижмет ее к седлу 9.

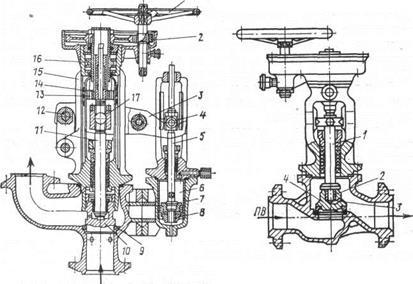

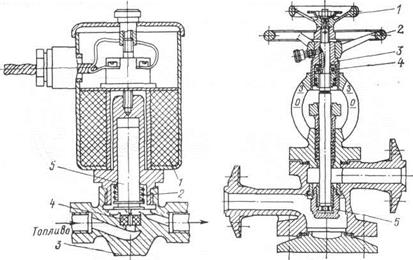

Питательный клапан служит для управления подачей питательной воды в котел. Этот клапан тоже невозвратно-запорный, что исключает утечку воды из котла в случае аварии питательной системы (Рис. 7.24). Тарелка клапана 4 с запрессованной латунной втулкой 2 может свободно перемещаться по концу штока 1 вверх и вниз. Отверстие 3 предотвращает разрежение в полости между концом штока и тарелкой клапана, что препятствует присасыванию тела клапана к штоку. При открывании клапана с помощью маховика и пары шестерен шток поднимается вверх, при закрывании – опускается вниз. После подъема штока тарелка клапана поднимается под действием давления воды в питательном трубопроводе.

Топливный клапан предназначен для управления подачей топлива к форсункам котла. Конструктивно он подобен питательному клапану.

Предохранительные клапаны (ПХК) обеспечивают защиту котла от чрезмерного повышения давления пара. Согласно действующим нормативам, ПХК должен открываться при повышении давления пара на 5% от номинального значения. При давлении в котле  < 4 МПа используют ПХК прямого действия, при

< 4 МПа используют ПХК прямого действия, при  > 4 МПа – предохранительные устройства непрямого действия, состоящие из импульсных и главных ПХК.

> 4 МПа – предохранительные устройства непрямого действия, состоящие из импульсных и главных ПХК.

Предохранительный клапан прямого действия представляет собой пробку в стенке пароводяного коллектора котла. На одну сторону этой пробки давит пар, на другую – пружина или груз. При давлении свыше нормативного сила давления пара на пробку превысит силу сжатия пружины или веса груза, пробка поднимется и выпустит часть пара в атмосферу.

Схема предохранительного устройства непрямого действия показана на рис. 7.25. Тарелка 1 клапана в корпусе 2 главного ПХК сидит на штоке 3 и давлением пара прижимается к седлу. Шток проходит в цилиндре 4 и несет на себе пригнанный к этому цилиндру поршень. На правом конце штока навинчена втулка, отжимаемая вправо небольшой пружиной 5. Эта пружина обеспечивает начальное прижатие клапана к седлу, которое усиливается давлением пара. Тарелка 11 импульсного клапана прижимается к седлу пружиной 8 через нижнюю втулку 10 и шток 9. При давлении выше номинального значения пар приподнимает клапан 11 и по импульсной трубе устремляется в правую полость цилиндра главного предохранительного клапана. Площадь поршня в нем больше площади тарелки 1 клапана, и поэтому шток перемещается влево, открывая выход пара из коллектора в атмосферу. Силу сжатия пружины 8 регулируют с помощью нарезной втулки 6, при вращении которой перемещается верхняя втулка 7, изменяющая высоту пружины, а следовательно, и ее силу сжатия.

При резком повышении давления (внезапном прекращении отбора пара из котла) срабатывание главных ПХК обезопасит котел от разрушения. Однако пароперегреватель котла, не получающий пара, но еще обогреваемый газами, может быть поврежден. В связи с этим главный ПХК ставят также на собирающем коллекторе ПП,

Рис. 7.25. Предохранительное устройство непрямого действия

Рис. 7.25. Предохранительное устройство непрямого действия

|

а импульсный – на пароводяном коллекторе. В этом случае избыточный пар перед выпуском в атмосферу омывает трубы пароперегревателя, защищая их от перегрева дымовыми газами.

Для обеспечения надежности как импульсный, так и главный ПХК выполняют сдвоенными. Как правило, в общем корпусе устанавливают два однотипных ПХК. Один из импульсных клапанов является контрольным. Его регулируют на определенное давление и затем пломбируют. Другой импульсный клапан рабочий. Он не пломбируется; при необходимости силу нажатия его пружины можно ослабить и тем самым гарантировать работу котла на сниженном давлении.

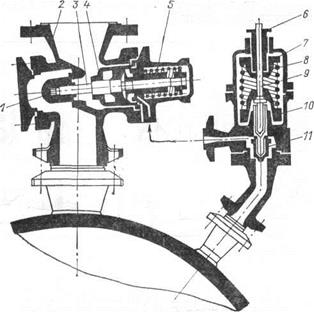

К арматуре защиты котла относят систему быстрозапорного устройства (Рис. 7.26). Ее используют в тех случаях, когда требуется быстро (за 1–2 с) вывести котел из действия. В состав быстрозапорного устройства входят ГСК (слева) с сервомотором 4, главный топливный клапан 9 (справа) с сервомотором 12 и переключающий клапан (в центре). Пар из пароперегревателя через клапан 1 по трубам проходит к верхним штуцерам 3 и 11 сервомоторов. Нижние штуцеры 5 и 13 сервомоторов получают такой же пар через штуцеры 8 и 7 переключающего клапана. Если тарелка этого клапана находится в верхнем положении, то давление в верхних и нижних полостях сервомоторов будет одинаковым.

Рис. 7.26. Быстрозапорное устройство главного котла

Рис. 7.26. Быстрозапорное устройство главного котла

|

В аварийной ситуации маховик переключающего клапана поворачивают на полоборота. При этом штуцер 7 сообщается с атмосферой через штуцер 6. В результате давление в нижних полостях сервомотора падает, оба поршня идут вниз, опуская концы рычагов 2 и 10, которые, поворачиваясь вокруг оси, перемещают штоки клапанов и отсекают котел от парового и топливного трубопроводов.

Котлы рассчитаны на безвахтенное обслуживание, поэтому снабжены надежными средствами защиты и сигнализации. Автоматическая система защиты котла срабатывает при чрезмерном давлении пара, при уровне воды ниже критической отметки, недопустимом снижении давления воздуха перед топкой, самопроизвольном затухании факела. Системы защиты различны по конструкции, независимо от этого их основной функцией является прекращение подачи топлива к форсункам. Для этой цели служит электромагнитный запорный клапан (Рис. 7.27). При нормальной работе котла по обмотке катушки 1 проходит электрический ток и магнитное поле катушки втягивает сердечник с запорной иглой 5, которая, поднимаясь, открывает доступ топлива к форсунке через седло 4, запрессованное в корпусе клапана 3.

В случае появления одной из вышеперечисленных неисправностей катушка обесточивается, пружина 2 прижимает запорную иглу к седлу клапана, закрывая доступ топлива к форсункам.

Арматура физико-химического контроля служит для управления водным режимом котла. В состав систем отбора проб, ввода присадок, продувания входят клапаны и краны, конструкция кото-

|

Рис. 7.27. Электромагнитный быстрозапорный топливный клапан

Рис. 7.28. Клапан нижнего продувания

рых не отличается от стандартной, исключением является клапан нижнего продувания. Нижним продуванием из водяных коллекторов удаляется скапливающийся там шлам, который может засорить клапан. Поэтому клапан нижнего продувания оснащен двумя маховиками (Рис. 7.28). Большой маховик 2 служит для перемещения штока и связанного с ним тела клапана 5 вдоль оси с помощью винтовой втулки 3. Малый маховик 1 позволяет только проворачивать тело клапана 5 вокруг оси с целью очистки его посадочных поверхностей. Для облегчения вращения штока во втулке смонтирован подшипник 4. Конструкция клапанов дополнительной арматуры также является стандартной.

К контрольно-измерительным приборам относятся: манометры, термометры, водоуказательные приборы, газоанализаторы, солемеры и др.

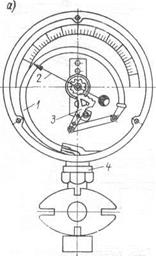

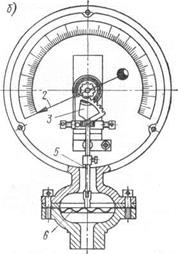

Манометры предназначены для измерения давления. Согласно требованиям Правил Регистра СССР на каждом котле должно быть не менее двух манометров, соединенных с паровым пространством отдельными трубками, с запорными клапанами и сифонами. Один манометр устанавливают на переднем фронте котла, другой – у пульта управления главными механизмами. Исключение допускается для утилизационных котлов и котлов с производительностью менее 750 кг/ч, которые могут иметь один манометр. На выходе из экономайзера также устанавливают манометр. Манометры на котле должны иметь шкалу, на которой рабочее давление отмечено красной чертой.

Рис. 7.29. Схемы пружинного (а) и мембранного (б) манометров

Рис. 7.29. Схемы пружинного (а) и мембранного (б) манометров

|

Широко используют пружинные (Рис. 7.29, а) и мембранные (Рис. 7.29, б) манометры. В пружинных манометрах рабочей частью служит бронзовая трубчатая пружина 1, имеющая овалообразное сечение, а в мембранных – гофрированная дисковая мембрана 6. В пружинном манометре один конец пружины 1 соединяется со штуцером 4, по которому подводится пар, а другой запаян и связан с передаточным механизмом 3. Давление пара, действующее внутри полой пружины 1, стремится выпрямить ее, перемещает ее запаяный конец и через передаточный механизм стрелку 2, которая указывает на шкале результат изменения давления. В мембранном манометре давление пара действует на упругую мембрану 6, которая в зависимости от величины давления прогибается и при помощи стержня 5 и зубчатого механизма 3 перемещает стрелку 2 манометра.

Для измерения малых перепадов давлений используют жидкостные дифференциальные манометры. Контроль работы котла за определенный промежуток времени осуществляют с помощью регистрирующих манометров.

Измерение температуры рабочих тел котла (пара, газа, воздуха, воды, топлива) проводят с помощью термопар, термометров расширения и сопротивления. Вторичные (показывающие) приборы термопар и термометров сопротивления устанавливают на щите у переднего фронта котла, а также на центральном посту управления (ЦПУ) энергетической установкой.

Надежная и безопасная работа котлов с естественной циркуляцией возможна только при определенном уровне воды в пароводяном коллекторе, не выходящем за пределы ВУВ и НУВ (см. рис. 7.4). Поэтому во время эксплуатации котла уровень воды в коллекторе необходимо поддерживать неизменным. Для наблюдения за уровнем воды служат водоуказательные приборы (ВУП).

В основе работы ВУП лежит принцип сообщающихся сосудов. Схема установки ВУП приведена на рис. 7.30. Прозрачный элемент 1 ВУП соединен сверху и снизу соответственно с паровым и водяным пространствами коллектора 4. В качестве прозрачного элемента для котлов при давлении менее 3,2 МПа используют стекло, при более высоких давлениях – набор слюдяных пластин. Поверхность

Рис. 7.30. Схема водоуказательного прибора парового котла

Рис. 7.30. Схема водоуказательного прибора парового котла

|

стекла, обращенную к воде, делают рифленой. Благодаря этому световые лучи преломляются таким образом, что нижняя часть стекла, контактирующая с водой, кажется темной, а верхняя – светлой.

В непосредственной близости к прозрачному элементу сверху и снизу установлены два быстрозапорных клапана 2. Они соединены между собой штангой 5, которая оканчивается рукояткой 6 у площадки обслуживания. В случае разрыва прозрачного элемента вахтенному достаточно толкнуть штангу вверх, чтобы перекрыть оба быстрозапорных клапана. Затем закрывают клапан 3 обычной конструкции.

Водоуказательные приборы монтируют на фланцах с помощью специальных удлиненных штуцеров под углом 15° к вертикали. При таком наклоне лучше виден уровень воды с площадки обслуживания. На каждый котел устанавливают не менее двух независимых ВУП одинаковой конструкции. При выходе из строя одного из приборов котел следует вывести из действия. Работа котла с одним ВУП запрещается. Вспомогательные и утилизационные котлы могут иметь один ВУП. При его повреждении котел должен быть выведен из действия. Если котел полностью автоматизирован, то допускается замена ВУП без вывода котла из эксплуатации.

Дата добавления: 2017-06-13; просмотров: 2200;