Требования к трубам диаметром 530 мм и более

Для сооружения и ремонта линейной части магистральных трубопроводов применяются электросварные прямошовные с одним или двумя продольными швами трубы диаметром от 530 до 1220 мм, изготовленные из низколегированных сталей. Трубы должны соответствовать техническим требованиям, установленным в нормативных документах ПАО «АК «Транснефть».

Отклонение профиля наружной поверхности трубы от окружности в зоне сварного соединения на концевых участках длиной 200 мм от торцов и по дуге периметра 200 мм – не более 0,15 % номинального диаметра трубы.

Отклонение от перпендикулярности торца трубы (косина реза) относительно образующей – не более 1,6 мм.

Предельные отклонения от номинального наружного диаметра на концах труб на длине не менее 200 мм от торца – не более ±1,5 мм для труб диаметром до

(1020 ±1,6) мм, для труб диаметром 1020 и более.

Допуск на овальность труб (отношение разности между наибольшим и наименьшим диаметрами трубы к номинальному диаметру трубы):

· не более 1 % по концам труб с толщиной стенки менее 20 мм;

· не более 0,8 % по концам труб с толщиной стенки 20 мм и более.

Требования к трубам диаметром до 530 мм

Электросварные трубы диаметром от 159 до 426 мм с толщиной стенки от 3 до 14 мм могут поставляться по ГОСТ 10704, ГОСТ 10705. Основной металл – спокойная или полуспокойная углеродистая или низколегированная сталь.

Концы электросварных труб в зависимости от толщины стенки трубы должны иметь форму и размеры разделки кромок под сварку в соответствии с требованиями, приведенными на рисунке 1

Бесшовные трубы должны соответствовать требованиям ГОСТ 8731, ГОСТ 8732, ГОСТ 8733 (группа В), ГОСТ 8734, ГОСТ 9567, ГОСТ 550, а также ТУ разработанным и утвержденным в установленном порядке. Диапазон диаметров – от 14 до 426 мм. Основной металл – спокойная или полуспокойная углеродистая или низколегированная сталь.

Бесшовные трубы по ГОСТ 8731 и ГОСТ 8733 с толщиной стенки от 5 до 20 мм должны иметь фаску под углом от 35° до 40° и притупление от 1 до 3 мм.

Маркировка труб

Все трубы, поступающие потребителю, маркируются.

На наружной поверхности каждой трубы диаметром до 530 мм на расстоянии от 50 до 500 мм от одного из торцов белой несмываемой краской должна быть нанесена четкая маркировка, содержащая:

· товарный знак изготовителя труб;

· обозначение технических условий;

· класс прочности и уровень качества труб;

· параметры свариваемости СЭКВ, Рсm (для труб второго уровня качества);

· месяц и год изготовления;

· номер партии;

· номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы.

При поставке труб с антикоррозионными покрытиями должна производиться дополнительная маркировка в соответствии с требованиями нормативных документов на трубы с покрытием.

Трубы предназначены для эксплуатации в составе магистральных и технологических нефтепроводов и нефтепродуктопроводов диаметрами от 159 до 530 мм, транспортирующих нефть и нефтепродукты при рабочем давлении до 9,8 МПа (100 кгс/см2) включительно.

На внутренней поверхности каждой труб большого диаметра (свыше 530мм) на расстоянии от 100 до 500 мм (в зависимости от диаметра трубы) от одного из торцов должна быть нанесена четкая маркировка белой несмываемой краской, которая содержит:

· товарный знак изготовителя труб;

· обозначение технических условий;

· класс прочности и уровень качества труб;

· параметры свариваемости СЭКВ, Рсm (для труб с содержанием углерода в металле до 0,12 % включительно);

· месяц и год изготовления;

· номер партии;

· номер трубы;

· номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы.

Способы соединения труб между собой должны отвечать следующим требованиям:

· необходимые прочность и плотность при работе под давлением и при образовании в трубопроводах вакуума;

· стойкость к агрессивным средам;

· простота исполнения,

· удобство и быстрота выполнения

Соединения труб между собой, с арматурой, технологическим оборудованием, приборами контроля и автоматики подразделяют на неразъемные и разъемные.

К неразъемным относят соединения, получаемые сваркой, пайкой или склеиванием, к разъемным – фланцевые, резьбовые, раструбные и др.

Выбор соединения зависит от:

· материала соединяемых деталей,

· физико-химических свойств среды (агрессивность, токсичность),

· давления и температуры процесса,

· условий эксплуатации (герметичность, необходимость частых разборок и взрывоопасность производства).

В трубопроводах применяются, как правило, неразъёмное соединение – сварка. Сварка является наиболее целесообразным и надежным методом соединения стальных труб.

Достоинства сварных соединений:

· обеспечивают высокую надежность

· прочность и плотность соединений

· долговечность

Типы сварных соединений (Рис.2):

· стыковые

· тавровые

· угловые

· нахлесточные

Наиболее прочные стыковые соединения. Она широко применяется в трубопроводных системах различного назначения.

Рисунок 2 - Типы сварных соединений. А – стыковое, б – нахлесточное,

в – тавровое, г-угловое

Сварные соединения стальных труб и соединительных деталей должны быть равнопрочными основному металлу.

Во многих случаях целесообразнее применять разъёмныесоединения, обладающие своими достоинствами и недостатками. Так, в местах установки арматуры, с целью присоединения ее к трубопроводу, принято применять именно фланцевые соединения. Они могут быть использованы и в трубопроводах, требующих периодической разборки в целях очистки или замены отдельных участков.

В трубопроводах с малыми условными диаметрами часто используются резьбовые соединения.

Резьбовые соединения, подразделяются на муфтовую, имеющую на присоединительных патрубках внутреннюю резьбу и цапковую – наружную. Муфтовое соединение используют обычно в литой арматуре. В связи с этим основная область применения муфтовых соединений – арматура низких и средних давлений.

Для мелкой арматуры высоких давлений, которую изготовляют из поковок или проката, чаще всего применяют цапковое соединение с наружной резьбой под накидную гайку.

Фланцевые соединения (Рис.3) применяются в местах подключения трубопроводов к аппаратам и другому оборудованию, имеющему ответные фланцы, а также на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены.

Фланцевые соединения состоят из двух фланцев (фланец – кольцо с отверстиями для болтов), уплотнительного кольца, соединительных болтов или шпилек с гайками. Герметичность соединения достигается за счет прокладок из упругого материала (паронита) или прокладок из терморасширенного графита, установленного между торцовыми (уплотнительными) поверхностями фланцев.

Рисунок 3 – Фланцевое соединение трубопровода:

1,6 – подлежащие соединению участки трубопровода; 2- болт (шпилька) с гайкой;

3,4 – фланцы; 5 – прокладка

Фланцы являются наиболее распространенным видом разъемного соединения трубопроводов. Они имеют простую конструкцию, легко собираются и разбираются.

Недостатком фланцевых соединений по сравнению со сварными является:

· более высокая трудоёмкость и стоимость изготовления;

· меньшая надежность в эксплуатации, так как при колебаниях температуры или давления транспортируемого продукта возможна их разгерметизация и как следствие – возникновение утечки.

В связи с этим использование фланцевых соединений в трубопроводах ограничивают.

Тип фланцев и конструкции уплотнительных поверхностей принимают в зависимости от рабочих параметров и физико-химических свойств транспортируемого продукта.

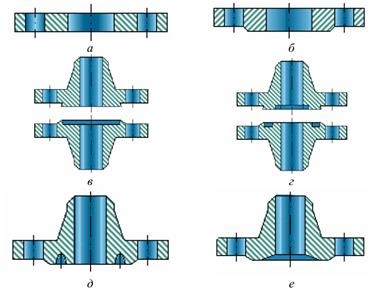

Чтобы создать необходимую герметичность фланцевого соединения трубопровода, между фланцами устанавливают прокладку, а соприкасающимся уплотнительным поверхностям придают специальную форму. В зависимости от давления и свойств транспортируемого продукта предусмотрено шесть типов уплотнительных поверхностей

( Рис 4).

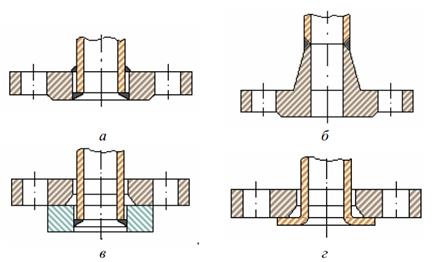

Существует несколько способов соединения трубы и уплотнительной поверхности фланца. Наиболее часто применяются фланцы плоские приварные (рис.4а).

Фланцы приварные встык (рис.4б) широко применяются в технологических трубопроводах из углеродистой или легированной стали, особенно для трубопроводов с условным давлением до 20 МПа. Применение фланцев приварных встык позволяет в 2 раза сократить трудоемкость сварки, так как они присоединяются к трубам одним сварным швом, а плоские приварные – двумя.

Рисунок 4 - Типы уплотнительных поверхностей фланцев:

а– уплотнительные поверхности без выступов; б– уплотнительные поверхности

с соединительным выступом; в– уплотнительные поверхности с выступом и впадиной;

г– уплотнительные поверхности с шипом и пазом; д– уплотнительные поверхности под прокладку овального сечения; е– уплотнительные поверхности под линзовую прокладку

С целью упрощения монтажа фланцевого соединения применяют свободные фланцы (Рис.5в, г). Их выполняют или на приварном кольце (Рис.5в) или на отбортованной трубе (Рис.5г). Но изготовление свободных фланцев более трудоемко, чем фланцев приварных встык, и требует большего расхода металла. Единственное преимущество такого соединения – более простая центровка болтовых отверстий путем поворота фланца вокруг оси.

Рисунок 5 - Способы приварки фланцев:

Для сборки фланцевых соединений применяют крепёжные детали – болты, шпильки, гайки и шайбы. Шпильки имеют преимущества перед болтами, так как у шпилек при их затяжке напряжения распределяются более равномерно, а у болтов в местах перехода стержня в головку происходит концентрация напряжений. Кроме того, шпильки можно устанавливать в труднодоступных местах.

Фланец- деталь трубопровода, предназначенная для монтажа отдельных его

частей, а также для присоединения оборудования к трубопроводу.

Фланцевая заглушка - деталь трубопровода, предназначенная для полного перекрытия просвета трубопровода или отдельных его частей.

Фланцы и фланцевые заглушки должны изготавливаться в следующих исполнениях по номинальному давлению: PN 1,6 МПа; PN 2,5 МПа; PN 4,0 МПа; PN 6,3 МПа; PN 10,0 МПа; PN 16,0 МПа; 20,0 МПа и с условными проходами: DN 50; 80; 100; 150; 200; 250; 300; 350; 400; 500; 600; 700; 800; 1000; 1200. Для присоединения к частям трубопровода:

· фланцы должны изготавливаться с уплотнительными поверхностями исполнений: 1, 2, 3. 4, 5, 6, 7, 8, 9;

· фланцевые заглушки - 1, 2, 3. 4, 5 исполнений.

Разделка кромки фланца под приварку встык должна соответствовать разделки присоединяемой трубы.

Дата добавления: 2016-11-29; просмотров: 7941;