Фасонные и соединительные детали трубопроводов: отводы, переходы, тройники, днища.

При изготовлении и монтаже стальных технологических трубопроводов используют приварные соединительные детали следующего назначения:

- отводы для изменения направления потоков транспортируемого продукта

- переходы для изменения диаметра трубопровода

- тройники, тройниковые соединения, крестовины и седловины для устройства ответвлений

- заглушки для закрытия свободных концов трубопроводов.

Отвод – фасонная деталь трубопровода, предназначенная для изменения направления потока.

Отводы по конструкции и способу изготовления подразделяются на:

- бесшовные крутоизогнутые или гнутые;

- крутоизогнутые штампосварные;

- сварные (секционные).

Тройник – фасонная деталь трубопровода, предназначенная для слияния или деления потока вещества под углом 90 °.

Тройники по конструкции подразделяются на:

- равнопроходные – без уменьшения диаметра ответвления

- переходные – с уменьшением диаметра ответвления. Разнообразие конструкций тройников вызвано тем, что прочность участка трубопровода в местах образования отверстия резко снижается.

В зависимости от запаса прочности трубопровода и соотношения диаметра ответвления к диаметру основной магистрали может потребоваться его местное усиление. Для этого применяют специальные укрепляющие элементы.

Наибольшее снижение прочности трубопроводов происходит в равнопроходных сварных ответвлениях, получаемых путем врезки без укрепляющих элементов. Такие соединения применяют обычно на условное давление Pу до 2 МПа.

Для давлений свыше 2 МПа применяют или усиленный корпус, который изготавливают в виде отдельных сварных тройников, или укрепляют врезку накладным воротником

Переход – фасонная деталь трубопровода, предназначенная для расширения или сужения потока.

Переходы по конструкции подразделяют на концентрические и эксцентрические.

Концентрические переходы (рис. 6,а) применяют для вертикальных трубопроводов, а эксцентрические (рис. 6, б) – для горизонтальных.

а) б)

Рисунок 6 - Виды переходов:

а – концентрический переход; б – эксцентрический переход

Применение эксцентрических переходов позволяет избежать образования так называемых «мешков» в горизонтальном трубопроводе, облегчает удаление продукта при его отключении.

Заглушки

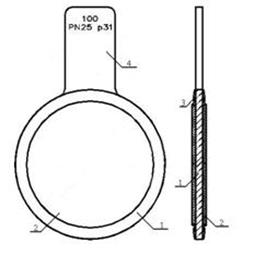

Конструкция трубопроводов предполагает наличие отдельных участков, на которых необходимо перекрытие потока рабочей среды при помощи заглушек. В зависимости от потребности и условий рабочей среды применяются разные виды заглушек (рисунок 7)

Для перекрытия определенных участков в трубопроводах широко применяются заглушки фланцевые. Они имеют форму диска с кольцевой опорной уплотнительной поверхностью и отверстиями для крепежа. Конструкция схожа с конструкцией плоского фланца, но заглушка не имеет при этом отверстия для трубы по центру диска. Она монтируется к фланцу на конце перекрываемого участка трубопровода при помощи крепежных болтов или шпилек.

Заглушки используются при необходимости установки герметичного перекрытия в системе трубопровода на его окончаниях

а) б)

Рисунок 7 - Заглушки трубопроводов:

а – заглушка эллиптическая; б – заглушка плоская

Заглушки для фланцевых соединений – это элементы трубопроводов, которые применяются для перекрытия потока рабочей среды в той части трубопровода, где проводятся испытательные, монтажные, сервисные или ремонтные работы. Применение заглушек практикуется в трубопроводах (в т.ч. водопроводах и газопроводах) в различных отраслях промышленности. При этом важно, чтобы заглушка была изготовлена из марки металла, соответствующей условиям эксплуатации.

Из названия следует, что такие заглушки устанавливаются на существующий фланец, либо между фланцами, как фланцевые уплотнения. Заглушки являются малобюджетной альтернативой запорной трубопроводной арматуре и применяются в тех случаях, когда необходимость перекрытия потока рабочей среды возникает нечасто. По сути, заглушки должны иметь те же технические характеристики (DN и PN), что и запорная арматура, которую они заменяют. Назначение заглушки схоже с назначением запорной арматуры, то есть она может работать только в двух положениях – закрытом или открытом, и регулировать поток с её помощью не представляется возможным. Для регулировки потока применяются дроссельные и лимитные шайбы, конструкция которых схожа с конструкцией заглушки, но при этом они имеют отверстие в центре диска. Размер отверстия зависит от требуемого потока среды.

По видам заглушки можно разделить на фланцевые и межфланцевые. В свою очередь, существует два основных типа межфланцевых заглушек – поворотные и заглушки с рукояткой. В связи с тем, что фланцевое соединение с установленной в него заглушкой должно отвечать высоким требованиям по безопасности и герметичности, большое внимание уделяется правильному подбору уплотнения для конкретного узла, в зависимости от рабочей среды, температуры и давления. В качестве уплотнительного элемента в заглушках используются: паронит, резина, фторопласт, а также уплотнители из терморасширенного графита

Фланцевая заглушка

Фланцевая заглушка (или глухой фланец) представляет собой деталь трубопровода, которая служит для временного закрытия или консервации отдельных ответвлений трубопроводных систем. Глухой фланец изготавливается из различных видов стали (углеродистой, легированной, нержавеющей). При правильном подборе материала фланцевые заглушки можно использовать для закрытия концевых фланцев трубопровода и оборудования практически при любой влажности в температурном диапазоне от –70°С до + 600°С.

Чаще всего заглушки изготавливаются методом горячей штамповки. Этот способ изготовления позволяет свести к минимуму наличие пустот и трещин, что придаёт изделию отличные механические свойства, прочность и надежность.

Фланцевая заглушка фиксируется путём крепления к концевому фланцу трубопровода или оборудования. Уплотнение для фланцевого соединения с глухим фланцем подбирается в зависимости от среды, температуры и давления, с учётом возможности резких изменений рабочих параметров.

Заглушки с рукояткой также предназначены для установки между фланцами на время проведения работ (Рис.8). После использования заглушка вынимается и фланцы стягиваются. Для удобства применения такая заглушка может поставляться вместе с межфланцевым кольцом. Данное кольцо с прикреплённым уплотнителем помещается между фланцами после извлечения заглушки. Толщина кольца соответствует толщине применяемой заглушки, поэтому нет необходимости разжимать и стягивать фланцы при монтаже и демонтаже заглушки.

Рисунок 8. Межфланцевая заглушка с рукояткой

Все трубопроводы при изменении температуры транспортируемого продукта или окружающей среды подвержены температурным деформациям (удлинению или укорочению).

В случае невозможности деформации в трубопроводе возникают значительные продольные усилия, которые оказывают воздействие на конечные закрепленные точки (опоры), стремясь сдвинуть их с места. Эти усилия могут быть столь значительны, что могут разрушить опоры, вызвать продольный изгиб трубопровода или привести к нарушению фланцевых и сварных соединений.

Для защиты трубопровода от дополнительных нагрузок, возникающих при изменении температуры, его проектируют и конструктивно выполняют таким образом, чтобы он мог свободно удлиняться при нагревании и укорачиваться при охлаждении без перенапряжения материала труб и соединений. Способность трубопровода к деформациям под влиянием тепловых воздействий в пределах допускаемых напряжений в материале труб называется компенсацией тепловых удлинений.

Компенсация тепловых удлинений трубопроводов производится одним из двух способов:

· устройством трубопроводов с самокомпенсацией;

· установкой компенсаторов различных типов.

Способность трубопровода компенсировать тепловые удлинения за счет эластичности конструкции и упругих свойств металла без специальных устройств, встраиваемых в трубопровод, называется самокомпенсацией.

Самокомпенсация обычно наблюдается в местах естественных поворотов трубопроводов и поэтому не требует дополнительного расхода труб, применяется на линейной части и в пределах НПС.

По конструкции и принципу действия компенсаторы подразделяются на четыре основные группы: П-образные, линзовые, сильфонные и сальниковые.

П-образные компенсаторы обладают большой компенсационной способностью (100…1500мм) и применяются в основном при надземной прокладке трубопроводов (Рис.9). Такие компенсаторы получили наибольшее применение в технологических трубопроводах из-за сравнительной простоты их изготовления и удобства в эксплуатации.

Их недостатки: повышенное гидравлическое сопротивление, большой расход труб, значительные габаритные размеры и необходимость сооружения дополнительных опорных конструкций.

П-образные компенсаторы изготавливают с применением гнутых, крутоизогнутых и сварных отводов. Компенсаторы с крутоизогнутыми отводами допускается устанавливать на трубопроводах для любых давлений и температур и как правило в горизонтальном положении. При ограниченной площади компенсаторы можно устанавливать в вертикальном или наклонном положении при этом они должны быть снабжены дренажными штуцерами и воздушниками.

Рисунок 9 П-образный компенсатор

Сильфонный компенсатор нашел самое большое применение среди всех видов компенсаторов. Основным (рабочим) элементом, этого вида является сильфон.

Сильфон – волнистая обечайка, напоминающая гофру, которая имеет способность удлиняться или сужаться, изгибаться в разные стороны вследствие изменения температур, давления или других параметров.

Поставляемые сильфонные компенсаторы имеют Разрешения на применение выданное Федеральной службой по техническому надзору на применение в нефтяной, газовой и применяются при прокладке надземных трубопроводов в пределах НПС.

Сильфонные компенсаторы (Рис.10) изготавливаются от самых минимальных диаметров от Ду 15 мм и до Ду 1200 мм и могут работать диапазоне температур - от -260 до +850°С и рабочем давлении от вакуума до 15,0 Мпа.

Их можно устанавливать практически в любой точке на протяжении всего трубопровода, независимо от способа прокладки трубопровода. Обслуживание сильфонного компенсатора не требует больших материальных и временных затрат, оно включает в себя визуальный осмотр на наличие механических и коррозионных повреждений и очистки сильфона компенсатора от загрязнений.

Сильфонные компенсаторы служат для обеспечения защиты трубопровода от нагрузок возникающих при деформации трубопровода вследствие их теплового расширения или сужения, также защищают трубопровод от вибрации и гидроударов. Некоторые виды компенсируют несоосность трубопроводов. Срок службы таких компенсаторов, обычно, равен сроку службы трубопровода.

Рисунок 10- Установка сильфонных компенсаторов

Сильфон компенсатора изготавливается путем прокатки листа на специальных прокатных стендах. Он состоит обычно из одного или нескольких слоев - для увеличения прочностных свойств.

Сильфонный компенсатор сохраняет свою прочность при многих циклических деформациях сжатия или растяжения, таким образом, сильфонный компенсатор служит достаточно продолжительный срок.

Отличия сильфонных компенсаторов от П-образных и Г-образных:

· меньшие габариты трубопровода и снижение расхода труб на 20% - следствие экономия;

· экономия на теплоизоляцию трубопровода;

· уменьшение гидравлических потерь; малые габариты;

· снижение количества опор трубопровода;

· повышенная скорость монтажных работ.

Компенсаторы сальниковые (Рис.11) разработаны и используются для трубопроводов водяных и паровых тепловых сетей с параметрами воды и пара до Рраб < 2,5 МПа (25 кгс/см2) при температуре воды до 200оС и при температуре пара до 300оС. Односторонние сальниковые компенсаторы - для условных проходов от Ду100 до 1400 мм, двухсторонние сальниковые компенсаторы от Ду100 до 800 мм. Материал сальниковых компенсаторов: трубы бесшовные из стали 20 (ГОСТ 1050) и из стали ВСт3сп5 (ГОСТ 380). Температура воды до 200С, пара до 300С.

Рисунок 11 - Сальниковый компенсатор

Дата добавления: 2016-11-29; просмотров: 9192;