Технология сварочного производства

Сварка – один из наиболее распространенных технологических процессов. К сварке относятся собственно сварка, наплавка, пайка, напыление и некоторые другие процессы. С помощью сварки соединяют между собой различные металлы, их сплавы, керамические материалы, пластмассы и разнородные материалы. Сварка металлов и их сплавов используется при сооружении новых конструкций, изготовлении и ремонте различных изделий, машин и механизмов. Сваривать можно металлы практически любой толщины. Прочность сварного соединения в большинстве случаев не уступает прочности основного металла. Сварку можно выполнять на земле, под водой, в космосе – в любых пространственных положениях.

Сварка – это процесс получения неразъемных соединений путем установления межатомных связей между соединяемыми частями при их нагреве и (или) пластическом деформировании.

Все неразъемные соединения можно разделить на две группы: монолитные и немонолитные. Монолитные соединения образуются за счет атомарных связей между соединяемыми частями – это сварные, паяные и клееные соединения, немонолитные – заклепочные без них. Теоретически, для получения монолитного соединения достаточно два твердых кристаллических тела с идеально гладкой поверхностью сблизить на расстояние соизмеримое с межатомным без приложения температуры и усилия. В действительности этого не происходит, т.к. на поверхности тел имеются неровности, и контакт осуществляется в отдельных точках, а не по всей поверхности, а также поверхность металлов покрыта различными пленками: органическими, оксидными и другими которые образуют энергетический барьер поверхности. Для его преодоления и перевода поверхностных атомов в активное состояние необходимо введение энергии. Эта энергия называется энергией активации и может быть введена в виде теплоты (термическая активация), упругопластической деформации (механическая активация), в виде различных источников излучения (лучевая активация).

Для получения монолитного соединения – введение энергии в стык обязательное условие. Исходя из него, все сварочные процессы по форме энергии делятся на классы, а по виду источника энергии на виды.

Все сварочные процессы классифицируются по признакам.

Физические признаки классифицируются на три класса – термический, термомеханический, механический, а каждый класс, в зависимости от вида источника энергии, подразделяются на виды сварки.

1. К термическому классу относится:

- Дуговая;

- Электрошлаковая;

- Электронно – лучевая;

- Ионно – лучевая;

- Тлеющим разрядом;

- Световая;

- Индукционная;

- Газовая;

- Термитная;

- Литейная.

2. К термомеханическому классу относится:

- Контактная;

- Диффузионная;

- Индукционнопрессовая;

- Газопрессовая;

- Термокомпрессионная;

- Дугопрессовая;

- Шлакопрессовая;

- Термитнокомпрессионная;

- Печная.

3. К механическому классу относится:

- Холодная;

- Взрывом;

- Ультразвуковая;

- Трением;

- Магнитноимпульсная.

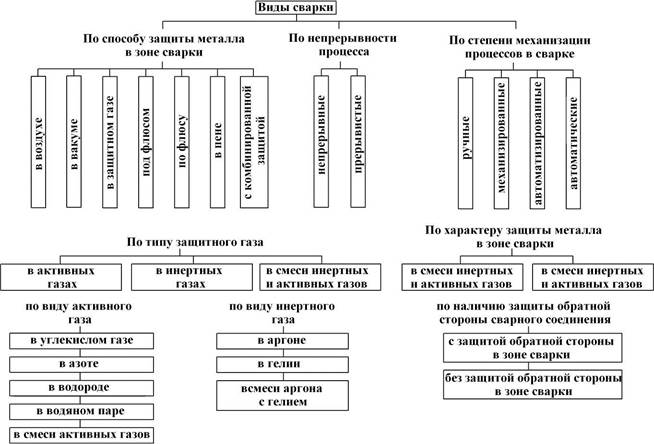

По техническим признакам все виды сварки классифицируются согласно схеме на (рис.1)

Рис. 1. Классификация способов по техническим признакам

Технологические же признаки столь различны, что выделять общие для несхожих видов не представляется возможным, поэтому технологические признаки у каждого вида сварки свои.

Дата добавления: 2016-11-04; просмотров: 2590;