ДУГОВАЯ СВАРКА ПОД СЛОЕМ ФЛЮСА

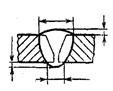

Дуговая сварка под слоем флюса, также как и ручная сварка, металлическим электродом, осуществляется за счет использования тепла дуги. Существенное ее отличие состоит в том, что дуга горит под слоем сыпучего (жидкого) флюса между свариваемым изделием и непокрытой электродной проволокой, которая по мере плавления подается в зону дуги специальной сварочной головкой. Схема процесса представлена на (рис. 26)

Рис. 26. Схема процесса автоматической сварки под слоем флюса: 1 —электрод; 2—жидкий флюс; 3 — сыпучий флюс;4—спекшийся флюс; 5—закристаллизовавшийся металл шва; 6 — свариваемый металл; 7 — расплавленный металл шва; 8 — зона электрической дуги; 9 — газовый пузырь; 10 — подающие ролики.

сварочного трансформатора или генератора. Токоподвод к проволоке осуществляется через скользящий контакт вблизи места горения дуги. Это уменьшает нагрев проволоки джоулевым теплом и создает возможность применения высокой плотности тока без перегрева электродной проволоки. Увеличение тока и лучшее использование тепла дуги, горящей под слоем флюса, ведет к ускорению процесса расплавления электродной проволоки, к увеличению глубины проплавления свариваемого металла и повышению производительности в 5...10 раз по сравнению с ручной дуговой сваркой штучными электродами.

Автоматическую сварку под флюсом отличают следующие преимущества:

• высокая производительность, превышающая ручную сварку в 5—10 раз. Она обеспечивается применением больших токов ввиду малых значений вылета h-электродной проволоки без опасения значительного ее перегрева в вылете и отслаивания обмазки как в покрытом электроде, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации процесса сварки;

высокое качество сварного шва вследствие защиты металла сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака; экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20 — 30%, в то время как при автоматической сварке под флюсом они не превышают 2 — 5%;

• экономия электроэнергии за счет более полного использования теплоты дуги по сравнению с ручной сваркой. Затраты электроэнергии при автоматической сварке уменьшаются на 30—40%.

Кроме того, при автоматической сварке условия труда значительно лучше, чем при ручной: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, поэтому нет необходимости в защите зрения и лица сварщика от воздействия излучений дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции.

Автоматическая сварка имеет и недостатки — это прежде всего ограниченная маневренность сварочных автоматов и производство сварки главным образом в нижнем положении. Качество наплавленного металла при автоматической сварке под слоем флюса обычно выше, чем при ручной сварке, отличается большей стабильностью и меньше зависит от квалификации сварщика. При сварке под слоем флюса достигается надежная защита жидкого металла от контакта с воздухом: скорость охлаждения сварочной ванны значительно меньше, чем при ручной сварке. Автоматическая сварка под флюсом дает значительную экономию электродного материала и электроэнергии, улучшает условия труда сварщика.

СВАРОЧНЫЕ ФЛЮСЫ

Сварочным флюсом называют неметаллический материал, расплав которого необходим для сварки и улучшения качества шва.

Взаимодействуя в процессе сварки с жидким металлом, расплавленный флюс в значительной степени определяет химический состав металла, а следовательно, и его механические свойства.

По способу изготовления флюсы делятся на плавленые и неплавленые.

Плавленые флюсы являются основными при автоматической сварке металла. Флюсы типов АН-348-А, АН-348- АМ, АН-348-В, АН-348-ВМ, АН-60 и ФЦ-9 предназначены для механической сварки и наплавки углеродистых и низколегированных сталей углеродистой и низколегированной сварочной проволокой. Флюс марки АН-8 применяют при электрошлаковой сварке углеродистых и низколегированных сталей и сварке низколегированных сталей углеродистой и низколегированной сварочной проволокой. Флюсы марок АН-15М, АН-18, АН-20С, АН-20СМ и АН-20П служат для дуговой автоматической сварки и наплавки высоколегированных сталей и среднелегированных сталей. Флюс марки АН-22 предназначен для электрошлаковой сварки и дуговой автоматической наплавки и сварки низко- и среднелегированных сталей. Флюсы АН-26С, АН-26СП и АН-26П применяют при автоматической и полуавтоматической сварках нержавеющих, коррозионностойких и жаропрочных сталей. Флюсы марок АН-17М, АН-43 и АН-47 предназначены для дуговой сварки и наплавки углеродистых, низко-и среднелегированных сталей повышенной и высокой прочности.

Нормальные флюсы содержат зерна размером 0,5—4 мм. Флюсы мелкой грануляции состоят из зерен размером 0,25—1,0 мм и в обозначении марки имеют конечную букву М.

Плавленые флюсы получают сплавлением составляющих его компонентов. Изготовление флюса включает следующие процессы: размалывание до необходимых размеров сырьевых материалов (марганцевая руда, кварцевой песок, мел, плавиковый шпат, глинозем и др.); перемешивание их в определенных массовых соотношениях; плавка в газопламенных или электродуговых печах; грануляция с целью полученияфлюса определенных размеров зерен. Грануляция производится выпуском расплава флюса в воду, где он остывает и растрескивается на мелкие частицы. Затем флюс сушат в барабанах или сушильных шкафах и просеивают через сито на фракции.

-В состав этих флюсов в качестве основных компонентов входят марганец в виде оксида марганца и кремний в виде кремнезема. Марганец, обладая большим сродством с кислородом, восстанавливает содержащиеся в наплавляемом металле оксиды железа. Кроме того, образуя сульфид MnS, марганец способствует удалению серы в шлак. При сварке низкоуглеродистых и низколегированных сталей высокомарганцовистые флюсы легируют металл шва. Кремний способствует снижению пористости металла шва, так как подавляет процесс образования оксида углерода, который является одной из основных причин образования пор в наплавленном металле. Кремний также является хорошим раскислителем, но как легирующий элемент при сварке под флюсом имеет ограниченное применение.

Неплавленые флюсы представляют собой механическую смесь составляющих его материалов. Исходные материалы (кремнезем, марганцевую руду, плавиковый шпат, ферросплавы и др.) дробят, измельчают, дозируют и полученную смесь тщательно усредняют. Затем замешивают в строго определенных соотношениях с водным раствором жидкого стекла и, пропустив через гранулятор, получают шарообразные гранулы (соединения). Сырые гранулы (соединения) поступают на сушку и прокалку.

Отсутствие плавки позволяет вводить в состав флюсов различные ферросплавы, металлические порошки, оксиды элементов и другие материалы. Эти вещества, участвуя в металлургических процессах сварки, значительно облегчают широкое легирование и раскисление наплавленного металла, улучшают структуру и снижают содержание вредных примесей в металле шва. При этом используется более простая сварочная проволока из обычной низкоуглеродистой стали. Недостатком неплавленых флюсов является их большая гигроскопичность, требующая герметичности упаковки и более точного соблюдения режима сварки, так как он оказывает влияние на процесс легирования наплавленного металла.

Используются флюсы марок АНК-35 (для сварки низкоуглеродистых сталей низкоуглеродистой проволокой Св- 08 и Св-08А), АНК-46 (для сварки низкоуглеродистых и низколегированных сталей), АНК-47 и АНК-30 (для сварки швов высокой хладостойкости), АНК-45 (для сварки высоколегированных сталей), АНК-40, АНК-18, АНК-19 (для наплавочных работ низкоуглеродистой сварочной проволокой Св-08 и Св-08А). При применении наплавочных проволок эти флюсы дают слои наплавленного металла более высокой твердости. Флюс марки АНК-3, применяемый как добавка к флюсам марок АН-348А, АН-60,повышаетстойкость швов против образования пор.

Важным преимуществом неплавленых керамических флюсов является их относительно малая чувствительность к ржавчине, окалине и влаге на поверхности свариваемых кромок деталей по сравнению с плавлеными флюсами. Это особенно важно при строительно-монтажных работах. Плавленые флюсы при сварке дают относительно небольшое количество легирующих примесей (только за счет восстановления из оксидов кремния и марганца). При этом появляются оксиды, способствующие образованию неметаллических включений, ухудшающих механические свойства металла. Поэтому для соответствующего легирования металла шва приходится применять дорогую легированную проволоку. Однако высокие технологические свойства плавленых флюсов (хорошая защита зоны сварки, хорошее формирование валиков, отделимость шлака и др.) и меньшая стоимость обеспечивают широкое применение их в сварочном производстве. При необходимости получения сварных швов высокого качества по ударной вязкости при низкой температуре; швов, стойких против образования пор и трещин; и некоторых других специальных швов керамические флюсы незаменимы.

Магнитные флюсы относятся также к неплавленым флюсам. По технологии изготовления и применению они аналогичны керамическим флюсам. Кроме веществ, входящих в состав керамических флюсов, магнитный флюс содержит железный порошок, который не только придает ему магнитные свойства, но и способствует повышению производительности сварки. Флюс подается через соплс дозирующим устройством автомата (или полуавтомата). Под действием магнитного поля сварочного тока флюс притягивается к зоне сварки. При этом обеспечивается минимальный расход флюса и возможность качественной сварки вертикальных швов. В качестве электродного материала при сварке под слоем флюса используется холоднотянутая сварочная проволока, химический состав которой выбирается в зависимости от химического состава свариваемого металла и порошковая проволока марок ПП-АН 120, ПП-АН 121, ПП-АН 122. Для сварки низкоуглероднстых конструкционных сталей обычно применяется проволока СВ-08А, СВ-08ГА по ГОСТ 2246-70 (см. приложение 1). Для сварки легированных сталей используется проволока того же химического состава, что свариваемая сталь. Результаты сварки под флюсом в значительной степени зависят от свойств и качества флюса. Флюс должен обеспечивать хорошее формирование сварного шва при высокой производительности сварки, требуемый химический состав, структуру и высокую прочность наплавленного металла. В соответствии с ГОСТ 9087-81 выпускается 24 марки плавленых флюсов, применяемых для автоматической и механизированной электродуговой сварки, а также для электрошлаковой сварки стали (Табл. 3).

Таблица 3

| Марка флюса | Массовая доля, % | ||||

| Кремния (IV) оксид | Марганца (II) оксид | Кальция оксид | Магния оксид | Алюминия оксид | |

| АН-348-А | 40-44 | 31-38 | Не более 12 | Не более 7 | Не более 6 |

| АН-348-АМ | 40-44 | 31-38 | Не более 12 | Не более 7 | Не более 6 |

| АН-348-В, АН-348-ВМ | 40-44 | 30-34 | Не более 12 | Не более 7 | Не более 8 |

| ОСЦ-45 | 37-44 | 37-44 | Не более 10 | Не более 3 | Не более 6 |

| ОСЦ-45М | 38-44 | 38-44 | Не более 10 | Не более 3 | Не более 6 |

| ОСЦ-45П | 38-44 | 38-47 | Не более 8 | Не более 2,5 | Не более 5 |

| АН-8 | 33-36 | 21-26 | 4-7 | 5-8 | 11-15 |

| АН-15М | 6-10 | Не более 0,9 | 29-33 | Не более 2 | 36-40 |

| АН-17М | 18-22 | Не более 3,0 | 14-18 | 8-12 | 24-29 |

| АН-18 | 17-21 | 2,5-5,0 | 14-18 | 7-10 | 14-18 |

| АН-20С, АН-20СМ, АН-20П | 19-24 | Не более 0,5 | 3-9 | 9-13 | 27-32 |

| АН-22 | 18-22 | 7,0-9,0 | 12-15 | 12-15 | 19-23 |

| АН-26С, АН-26СП, АН-26П | 29-33 | 2,5-4,0 | 4-8 | 15-18 | 19-23 |

| АН-42 | 30-34 | 14-19 | 12-18 | - | 13-18 |

| АН-43 | 18-22 | 5,0-9,0 | 14-18 | Не более 2 | 30-36 |

| АН-47 | 28-33 | 11,0-18,0 | 13-17 | 6-10 | 9-13 |

| АН-60 | 42-46 | 36-41 | Не более 10 | Не более 3 | Не более 6 |

| АН-65 | 38-42 | 22-28 | Не более 8 | 7-11 | Не более 5 |

| ФЦ-9 | 38-41 | 38-41 | Не более 8 | Не более 3 | 10-13 |

Флюсы должны изготовляться в виде однородных зерен (размер флюса от 0,25 до 4,0 мм). Содержание инородных частиц (нерастворившихся частиц сырьевых материалов, футеровки, угля, графита, кокса, металлических частиц и др.) должно быть не более: 0,5% от массы флюса для марок АН-348-А, АН-348-АМ, АН- 348-В, АН- 348-ВМ, ОСЦ-45, ОСЦ-45-М, ОСЦ-45-П АН-18; 0,3 % – для марок АН-8, АН-15М, АН-17М, АН-20С, АН-20СМ, АН-20П, АН-22, АН-43, АН-47, АН-60, АН-65 ФЦ-9; 0,1%– для марок АН-26С, АН-26СП, АН-26П, АН-42.

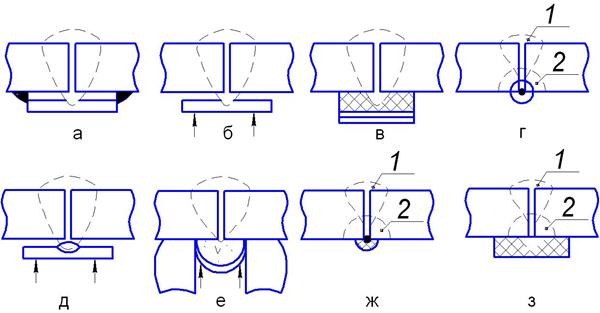

Автоматическая сварка под флюсом может вестись односторонним или двухсторонним способом (рис. 27). Лучшие результаты дает двухсторонний способ сварки, но он не всегда технологически возможен.

Рис. 27. Способы сварки стыковых швов:

а (АФ) — односторонняя сварка с неполным проваром; б (АФо) —сварка на стальной остающейся подкладке; в (АФф) — сварка на флюсовой подушке; г (АФп) — сварка на медной подушке; д (АФм) — сварка на флюсомедной подкладке; е (АФш) — сварка по предварительной ручной подварке

Подготовку кромок и сборку изделия при сварке под флюсом производят более точно, чем при ручной сварке. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и в сборке изделия. Разделку кромок производятмашинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках.

Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений. Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50—60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособлений или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50—70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки — на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака и брызг металла.

При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла. Стыковые швы выполняют с разделкой и без разделки кромок согласно ГОСТ 8713-79 (табл. 4). При этом шов может быть одно- и двусторонним, а также одно- и многослойным.

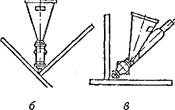

Стыковая сварка односторонняя применяется при ма- лоответственных сварных швах или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону шва сталь ной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны (рис. 28).

На практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

Сварка на флюсовой подушке заключается в том, что под свариваемые кромки изделия подводят флюсовую подушку — слой флюса толщиной 30—70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых кромок изделия для тонких кромок составляет 0,05—0,06 МПа и 0,2—0,25 МПа — для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Рис. 28. Схемы устройств для удержания сварочной ванны и шлака при сварке под флюсом: а — остающаяся подкладка; б — временная подкладка; в — гибкая лента; г — ручная подварка; д — медно-флюсовая подкладка; е — флюсовая подушка; ж — заделка зазора огнестойким материалом; з — асбестовая подкладка; а, б, в, д, е — односторонний шов; г, ж, з — двусторонний шов; 1 — первый шов; 2 — второй шов

Таблица 4

Сварка на медной подкладке применяется для большего теплоотвода в целях предупреждения пережога металла кромок. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1— 2 мм медную прокладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40—60 мм, а толщину подкладки (5—30 мм) выбирают в зависимости от толщины свариваемых кромок. Разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой. При этом свариваемые листы собирают с зазором в 2—3 мм и через каждые 1,2—1,5 м скрепляют сборочными планками путем прихватки короткими сварными швами. Сварка на стальной подкладке производится в тех случаях, когда конструкция изделия допускает приварку подкладки с обратной стороны шва. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20—60 мм и толщиной 4—6 мм. Сварка после предварительного наложения подваренного шва вручную применяется для упрощения процесса сборки изделия. Стыковая сварка двусторонняя дает более выеококаче- ственный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ является основным. Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60—70% толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. Сварку выполняют на весу без подкладок и уплотнений с обратной стороны стыка. При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой. Режимы автоматической сварки под флюсом стыковых швов металлоконструкций приводятся в табл. 5. Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом, если один из листов занимает горизонтальное положение. В зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно- или двусторонней разделкой кромок. При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или под- варка шва с обратной стороны. Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход. В большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь.

Типичные режимы автоматической сварки под флюсом стыковых швов металлоконструкций на флюсовой подушке Таблица 5

варку тавровых и нахлесточных соединений (рис. 29) при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20—30°. Недостатком такого способа сварки является невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки.

|

При полуавтоматической сварке перемещение дуги вдоль свариваемого шва производится сварщиком либо на себя, либо справа налево. Держатель опирают на кромки свариваемого изделия и тем самым поддерживают постоянство вылета электродной проволоки в пределах 15—25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30—40%. Устойчивость горения дуги также значительно повышается, что позволяет производить сварку металла малых толщин (0,8—1,0 мм) и кварку швов с катетом до 2 мм при сварочных токах 80—100 А.

Ориентировочные режимы полуавтоматической сварки приводятся в табл. 4.

Типичные режимы сварки под флюсом угловых швов металлоконструкции «в лодочку

Таблица 4

| Катет шва, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение дуги, В | Скорость сварки 1·103 м/с | |

| Переменный ток | Постоянный ток (обратная полярность) | ||||

| 300-390 575-600 | 32-34 34-36 | 30-32 | 7,2-7,8 | ||

| 420-440 575-625 675-725 | 32-34 34-36 34-36 | 32-34 | 6,1-7 8,3-8,9 8,3-8,9 | ||

| 420-440 650-700 725-775 | 31-36 34-36 34-36 | 32-34 | 3,3-4,2 6,4-7 6,4-7 | ||

| 420-440 600-650 775-825 | 34-36 34-36 36-38 | 32-34 | 2,2-2,8 5-5,6 5-5,6 |

При стыковых швах с зазором более 1,0—1,5 мм сварку производят на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные движения. Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6—2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8—1,0 мм. Качественный шов за один проход пщанговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Дата добавления: 2016-11-04; просмотров: 6893;