СТРОЕНИЕ, СВОЙСТВА И КЛАССИФИКАЦИЯ СВАРОЧНЫХ ДУГ.

Электрическая сварочная дуга – это устойчивый, длительный дуговой разряд в сильно ионизированной газовой среде между электродами, характеризующийся высокой плотностью тока и выделением большого количества тепла.

Впервые явление дугового разряда было открыто в 1802 г. Профессором Петербургской медико-хирургической академии Василием Владимировичем Петровым.

При дуговой сварке получение качественных соединений необходимо иметь устойчивую дугу и надежную защиту сварочной ванны. В свою очередь для получения устойчивой дуги необходимо реализовывать два процесса, это – ионизацию дугового промежутка и эмиссию электронов.

В обычных условиях воздух обладает слабой электропроводностью из-за малой концентрации свободных электронов и ионов. Поэтому для того, чтобы получить мощный электрический ток, т.е. образовать дугу, необходимо ионизировать воздушный промежуток между электродами. Ионизацию можно вызвать, если приложить к ним высокое напряжение, тогда, имеющиеся в газе свободные электроны будут разгоняться электрическим полем и разбивать нейтральные молекулы на ионы, однако, при сварке, исходя из правил техники безопасности, нельзя пользоваться высоким напряжением. Поэтому применяют другой способ. Так как в металлах имеется большая концентрация свободных электронов, то их можно извлечь из металла в газовую среду, а затем использовать для ионизации. Существует несколько способов извлечения электронов, для процесса сварки имеют значение два – это автоэлектронная и термоэлектронная эмиссии.

При автоэлектронной эмиссии извлечение электронов происходит под действием внешнего электрического поля, который изменяет потенциальный барьер у поверхности металла и облегчает выход тех электронов, которые внутри металла имеют достаточно большую энергию для преодоления этого барьера.

При термоэлектронной эмиссии происходит “испарение” свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура, тем больше число электронов преодолевают потенциальный барьер поверхности. В начальный момент возбуждения дуги основную роль играет автоэлектронная эмиссия, для установившейся дуги – термоэлектронная. Ионизацию, вызванную, в некотором объеме газовой среды принято называть объемной ионизацией. Объемная ионизация, полученная нагревом газа до высоких температур, называется термической ионизацией.

Ионизацию можно повысить, введя в дуговой промежуток элементы, обладающие низким потенциалом ионизации – это щелочные и щелочноземельные металлы. Они входят в состав всех электродных покрытий и сварочных флюсов. Эти элементы называются стабилизирующими или ионизирующими.

Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды. В установившейся дуге различают три зоны: катодную, анодную и столб дуги.

Катодная зона расположена на отрицательном полюсе дуги, анодная на положительном. Температура катодной области достигает 2500-3000˚С, анодной 2500-4000˚С. Температура столба дуги зависит от плотности тока и состава газа в дуговом промежутке, при наличии в нем щелочных металлов она составляет 6000-7000˚С, углекислого газа 8000˚С, аргона 10000-12000˚С, гелия 20000˚С.

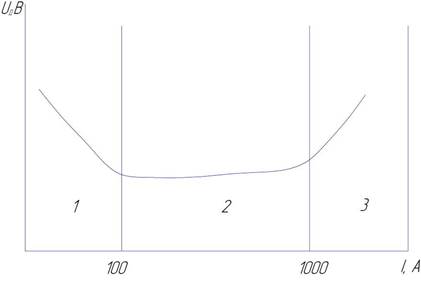

Электрические свойства дуги описываются ее вольтамперной характеристикой. Зависимость напряжения дуги от тока в сварочном контуре называется статической вольтамперной характеристикой дуги. Вольтамперная характеристика дуги имеет три области: падающую – 1, жесткую – 2 и возрастающую – 3. (рис. 21)

Рис 21. Статическая вольт – амперная характеристика дуги

В первой области напряжение падает, т.к. повышает ток, увеличивается поперечное сечение, а следовательно и проводимость столба дуги. При дальнейшем увеличении тока напряжение сохраняется постоянным, т.к. сечение столба дуги и площади катодных и анодных пятен увеличиваются пропорционально току. В третьей области увеличение тока вызывает увеличение напряжения вследствие того, что увеличение плотности тока не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Напряжение дуги зависит: от рода тока, материала, состава электродных покрытий или флюсов и длины дуги.

Uд=а+b·lд (1)

а – коэффициент, составляющий падение напряжения на катоде и аноде, В;

b – коэффициент, характеризующий падение напряжения на 1мм длины дуги, В/мм;

lд – длина дуги, мм.

Длиной дуги называется расстояние от катода до поверхности сварочной ванны. Дуги бывают короткие 2-4 мм, нормальные 4-6 мм и длинные – больше 6 мм. Оптимальный режим сварки обеспечивается на коротких дугах. Обычно напряжение на дуге находится в пределах 20-45 В.

Сварочные дуги классифицируются по следующим признакам:

1. По подключению тока – дуги бывают прямого и косвенного действия и трехфазные.

2. По роду тока – дуги постоянного и переменного тока.

3. По полярности – прямой и обратной.

4. По материалу электрода – плавящимся и неплавящимся.

5. По внешнему воздействию – нормальные, стабилизированные и сжатые.

ДУГОВАЯ СВАРКА

Родина дуговой сварки – Россия. Николай Николаевич Бенардос в 1886 году получил патент на способ дуговой сварки неплавящимся электродом, а в 1891 г. Николай Гаврилович Славинов разработал способ дуговой сварки плавящимся электродом. Большинство современных способов основано на их идеях.

В производстве металлоконструкций дуговые способы сварки используют чаще других, они занимают приблизительно 60% объема.

Дуговой сваркой называется сварка плавлением, при которой для нагрева и плавления основного и присадочного металлов используется тепло электрической дуги.

Наиболее распространенные способы дуговой сварки это:

- ручная дуговая сварка покрытыми электродами;

- автоматическая сварка под слоем флюса;

- дуговая сварка в защитных газах.

Дата добавления: 2016-11-04; просмотров: 3599;