Механизмы переключения коробок скоростей

Способ переключения передач определяется назначением станка и в основном зависит от частоты переключения, необходимости его автоматизации и дистанционного управления приводом [10].

Системы ручного переключения пока еще применяют в универсальных станках общего назначения; основные их достоинства – простота и низкая стоимость. Как правило, используют однорукояточные селективные (избирательные) системы управления, что способствует удобству управления и снижает время на переключение. При этом нет необходимости проходить через ненужные промежуточные положения зубчатых блоков. Конструкция селективной системы управления фрезерного станка представлена на рис. 6.13.

Рис. 6.13. Механизм управления главным движением фрезерного станка

В отдельном корпусе 1, монтируемом на передней стенке коробки скоростей, расположен указатель 2 частот вращения шпинделя. Поворачивая этот указатель, через установленные на валиках 4 и 6 конические колеса 5 и 7 можно поворачивать диск переключения 16. В диске переключения имеются концентрично расположенные отверстия определенного диаметра, которые при фиксированном повороте диска устанавливаютсяпротив каждой пары толкателей 14 и 15,предназначенных для переключения одного блока. Число пар толкателей соответствует числу перемещаемых блоков зубчатых колес или кулачковых муфт. На рисунке показан только один блок 11. Толкатели связаны между собой шестеренно-реечной передачей 8, 9, 10,причем на одном из толкателей закреплена вилка 12,взаимодействующая с блоком. Правые концы толкателей выполнены ступенчатыми для обеспечения двух или трех положений блока. Рукояткой 18 через сектор-рейку 20 перемещают вилку управления диском 17. Между рейками шестеренно-реечной передачи и толкателем установлены пружины 13,которые сжимаются при совпадении зубьев блока и шестерни по торцам. Положение рукоятки 18 и указателя 2 фиксируется соответственно фиксаторами 19 и 3.

В начале переключения рукояткой 18 отводят диск 16 в правое положение. Затем указателем 2 поворачивают диск 16,угловое положение которого соответствует заданной частоте вращения шпинделя. Рукояткой 18 диск перемещают влево. Если против одного из толкателей каждой пары отсутствует отверстие (против другого толкателя пары в этот момент находится отверстие), то толкатель или непосредственно, или через реечную передачу перемещает блок в нужное положение. Если требуется перемещать тройной блок, то толкатели блока на левом конце имеют две ступени.

Аналогично устроен и механизм управления движением подачи. В тяжелых фрезерных станках механизм переключения имеет гидравлический или электрический привод.

Механизм управления главным движением фрезерного станка с гидравлическим приводом приведен на рис. 6.14. Блоки шестерен 1, 2, 19, 22 перемещаются соответственно вилками 12, 6, 18, 23,которые закреплены на штоках 11, 5, 17, 21 гидроцилиндров 14, 3, 16, 20.Штоки 5 и 11 вотличие от штоков 17 и 21 выполнены ступенчатыми. В гидроцилиндрах 14, 3, 9, 8 установлены втулки 13, 10, 7, 4. Это сделано для того, чтобы обеспечить нейтральное положение блоков 1 и 2 при блокировке и среднее положение при применении тройного блока. Жидкость насосом 24 подается к поворотному распределителю 15 и от него в требуемые полости гидроцилиндров; при этом противоположные полости соединяют со сливом. Для установления блоков 1 и 2 в среднем положении жидкость поступает в противоположные полости одновременно.

В универсальных станках применяют и электрогидравлические механизмы преселективного управления. Под преселективным управлением понимают такое управление, при котором необходимые режимы обработки на следующую операцию можно установить во время работы станка на предыдущей, что сокращает вспомогательное время, связанное с управлением станком.

Рис. 6.14. Механизм управления главным движением

В автоматических станках переключение скоростей часто осуществляется с помощью электромагнитных фрикционных или зубчатых муфт. Применение электромагнитных фрикционных муфт позволяет переключать скорости в процессе работы станка, однако уменьшает КПД станка, так как все зубчатые передачи находятся в зацеплении и существует повышенное трение в дисках.

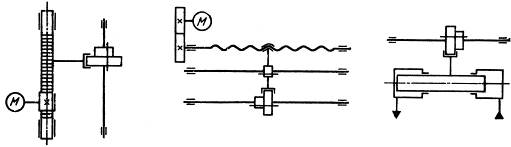

Автоматические коробки скоростей с электромуфтами (АКС) выпускают централизованно с 9, 12 и 18 ступенями семи габаритов, рассчитанные на мощности от 1,5 до 55 кВт. Так как электромагнитные муфты нежелательно встраивать в шпиндельные бабки станков, то в станках с числовым управлением в приводах с двигателем постоянного тока применяют зубчатые передачи, переключаемые автоматически с помощью индивидуальных электромеханических (реже гидравлических) приводов. Схемы таких приводов даны на рис. 6.15. В автоматических станках с большим числом механических передач возможны системы управления, выполненные на базе соответствующих селективных или преселективных систем [10].

В развитии привода главного движения можно отметить следующие основные тенденции. Прежде всего – агрегатирование привода, создание унифицированных коробок скоростей. Важным является сокращение количества органов ручного управления и разработка механизмов однорукояточного управления, в том числе дистанционного. Расширяется применение электромагнитных муфт для переключения коробок, использование механизированных и автоматизированных процессов управления.

а) б) в)

Рис. 6.15. Схемы механизмов переключения передач в станках с ЧПУ:

а – с реечной передачей; б – с передачей винт-гайка; в – с гидроцилиндром

Дата добавления: 2021-02-19; просмотров: 817;