Автоматическая коробка переключения передач (АКПП)

В настоящее время большое количество автолюбителей используют автомобили с автоматичес-кой коробкой передач (АКПП), и с каждым годом их становится всё больше. АКПП не только снижает нагрузку на водителя при управлении автомобилем по сравнению с механической коробкой переключения передач (МКПП) во время поездки, но и помогает водителю снизить расход топлива, переключая передачи на оптимальных оборотах двигателя в зависимости от выбранного режима вождения.

Изобрели АКПП в Америке, откуда она получила широкое распространение. В настоящее время в США, и многих Европейских странах популярность АКПП не очень велика, их используют примерно 5% водителей. Однако спрос на автомобили с АКПП в России постоянно растет и сегодня половина продаваемых в России иномарок оснащены АКПП.

Достоинства автоматических коробок передач:

· легкость и комфортность управления в любых режимах движения (особенно для начинающих водителей);

· оптимальный режим работы двигателя, отсюда отсутствие возможности перегрузки двигателя;

· быстрота привыкания к стилю вождения

Главные недостатки АКПП:

· больший расход топлива автомобиля с автоматической трансмиссией по сравнению с автомобилем оборудованным МКПП;

· динамика разгона автомобиля с АКПП хуже, чем с МКПП;

· потеря мощности;

· невозможность торможения двигателем;

· высокая стоимость обслуживания;

· сложность конструкции;

· медленное переключение передач;

· сложность внедорожной эксплуатации;

· абсолютно невозможно починить автоматическую трансмиссию самостоятельно;

· транспортировка только эвакуатором;

· чувственность к неровностям дороги.

Все АКПП можно разделить на несколько основных типов:

· Вариаторы;

· Гидравлические АКПП;

· Роботизированная механика.

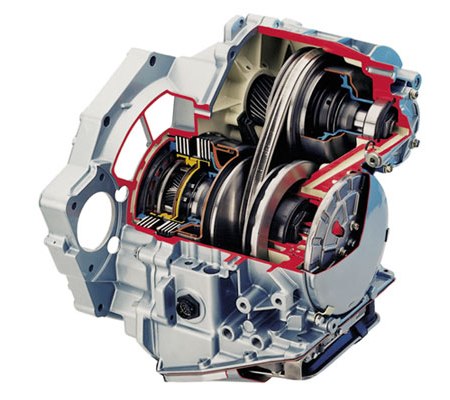

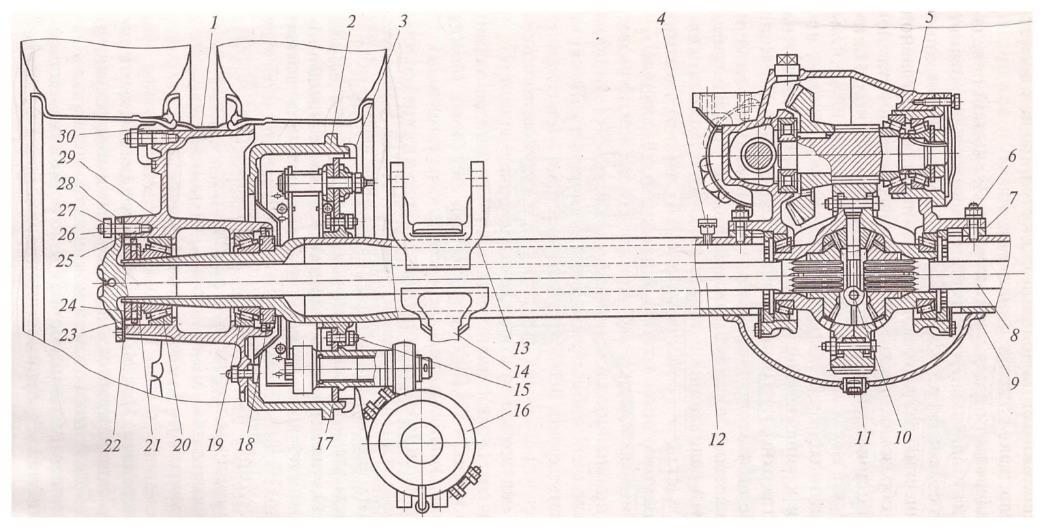

Рис. 5.30. Гидравлическая АКПП

Рис. 5.30. Гидравлическая АКПП

Рис. 5.31. Вариаторная коробка передач Рис. 5.32. Роботизированная механика

5.4.4.1. Гидравлические АКППНа некоторых легковых автомобилях, автобусах, работающих на городских линиях (ЛиАЗ, ЛАЗ), а также на автомобилях-самосвалах особо большой грузоподъемности (БелАЗ-7522, -7525 и др.) применяют гидромеханические передачи, устанавливаемые вместо сцепления и коробки передач. При наличии гидромеханической передачи скорость движения автомобиля управляется лишь педалью управления дроссельной заслонкой и при необходимости педалью тормоза.

Гидромеханическая передача состоит из двух основных частей: гидромеханического трансформатора и двух-, трех- или четырехступенчатой коробки передач, действующей автоматически в зависимости от изменения скоростного и нагрузочного режимов работы автомобиля.

Гидромеханический трансформатор. Включаемый между двигателем и трансмиссией автомобиля гидротрансформатор представляет собой гидравлический механизм, обеспечивающий автоматическое изменение передаваемого от двигателя крутящего момента в соответствии с изменениями нагрузки на ведомом валу коробки передач. В гидротрансформаторе (рис.5.33) имеются три рабочих колеса с криволинейными лопатками: 2 — вращающееся насосное, 4 — турбинное и 3— колесо-реактор.

Рис. 5.33. Схема гидротрансформатора

Рис. 5.33. Схема гидротрансформатора

Насосное колесо соединено с корпусом (ротором) гидротрансформатора и через него — с коленчатым валом двигателя. Турбинное колесо связано через ведомый вал 5 с трансмиссией автомобиля.

Колесо-реактор установлено на неподвижном пустотелом валу 6, закрепленном на картере гидротрансформатора. Муфта свободного хода позволяет колесу-реактору вращаться только в одном направлении попутно с вращением насосного колеса. Турбинное колесо, колесо-реактор и насосное колесо установлены внутри корпуса, закрепленного на маховике 9 (см. рис. 5.34,б) двигателя. Внутренняя часть корпуса 8 является рабочей полостью гидротрансформатора, которая заполняется циркулирующим под давлением маловязким маслом.

Рис.5.34. Гидротрансформатор: а—схема работы; б—основные детали

Рис.5.34. Гидротрансформатор: а—схема работы; б—основные детали

Корпус гидротрансформатора в сборе с расположенными в нем рабочими колесами помещен на подшипниках внутри закрытого неподвижного картера, передняя часть которого является опорой гидротрансформатора при установке его на автомобиле или автобусе.

При работе гидротрансформатора масло, нагнетаемое в рабочую полость, захватывается лопатками вращающегося насосного колеса, отбрасывается центробежной силой вдоль криволинейных лопаток к его наружной окружности и поступает на лопатки турбинного колеса. В результате создаваемого при этом напора масла турбинное колесо приводится в движение вместе с ведомым валом. Далее масло поступает на лопатки колеса-реактора, изменяющего направление потока жидкости, и затем в насосное колесо, непрерывно циркулируя по замкнутому кругу рабочей полости и участвуя в общем вращении с колесами гидротрансформатора, как указано стрелками. От давления масла, приложенного к турбинному колесу, заклинивается муфта свободного хода, благодаря чему колесо-реактор становится неподвижным.

Наличие неподвижного колеса-реактора (лопатки которого расположены так, что они изменяют направление проходящего через него потока жидкости) способствует возникновению на лопатках реактора реактивного момента, воздействующего через жидкость на лопатки турбинного колеса дополнительно к моменту, передаваемому на него от насосного колеса. Следовательно, колесо реактора дает возможность получать на валу турбинного колеса крутящий момент, отличный от момента, передаваемого двигателем.

Чем медленнее вращается турбинное колесо (по сравнению с насосным) от приложенной к валу турбинного колеса внешней нагрузки, тем значительнее лопатки реактора изменяют направление проходящего через него потока жидкости и тем больший дополнительный момент передается от колеса-реактора турбинному колесу, в результате чего увеличивается крутящий момент, передаваемый от его вала на трансмиссию.

Способность гидротрансформатора автоматически изменять (трансформировать) соотношение моментов на валах в зависимости от соотношения частоты вращения ведущего и ведомого валов, а следовательно, и от внешней нагрузки является его основной особенностью. Таким образом, действие гидротрансформатора подобно действию коробки передач с автоматическим изменением передаточных чисел.

Но так как диапазон изменения крутящего момента гидротрансформатором недостаточен для различных условий движения автомобилей, а также он не обеспечивает получение передачи заднего хода, на автомобилях и автобусах гидротрансформатор обычно устанавливают с механической коробкой передач.

АКПП автобусов и грузовых автомобилей. Типичным примером взаимодействия гидротрансформатора и механической коробки передач является гидромеханическая передача (рис. 5.35) автобуса ЛиАЗ-677М. Передача состоит из гидротрансформатора А, корпус 3 которого через приводной вал соединяется с коленчатым валом двигателя и механической двухступенчатой коробкой передач Б с автоматическим управлением. Понижающая передача коробки имеет передаточное число 1,79, задний ход —1,71.

Механическая двухступенчатая коробка передач. Коробка передач представляет собой зубчатый двухступенчатый редуктор с расположенным в нем ведущим, ведомым и промежуточным валами.

Ведущий вал установлен на двух шарикоподшипниках и проходит через опору, на которой установлено колесо-реактор с муфтой свободного хода. На шлицах переднего конца вала крепится турбинное колесо, приводящее вал во вращение. На заднем конце вала установлена шестерня привода промежуточного вала и расположен двойной фрикцион В типа многодискового сцепления с передними дисками и задними. Передние фрикционные диски служат для включения прямой, а задние — для включения понижающей передачи.

Промежуточный вал установлен на двух подшипниках качения. На нем жестко закреплены зубчатое колесо привода вала и ведущие колеса передачи переднего и заднего ходов. В зацеплении с последним находится шестерня.

Ведомый вал изготовлен за одно целое со ступицей муфты. На переднем конце вала установлены фрикционные диски. В средней части вала на подшипниках скольжения установлены ведомая шестерня передачи переднего хода и ведомая шестерня передачи заднего хода с зубчатыми полумуфтами.

При работе двигателя через гидротрансформатор (насосное и турбинное колеса, колесо-реактор) крутящий момент передается на вал коробки передач.

На понижающей передаче замкнуты передние диски двойного фрикциона, блокирующие шестерню 8 ведущего вала. Муфта свободного хода находится в крайнем левом положении и блокирует на ведомом валу шестерню. При этом крутящий момент от ведущего вала через передние диски фрикциона В, шестерню, зубчатые колеса, шестерню и муфту передается на ведомый вал коробки передач, а от него— к ведущим колесам автомобиля.

Рис. 5.35. Схема гидромеханической передачи автобуса ЛиАЗ-677М: А—гидротрансформатор; Б—коробка передач

Рис. 5.35. Схема гидромеханической передачи автобуса ЛиАЗ-677М: А—гидротрансформатор; Б—коробка передач

На прямой передаче замкнуты задние диски двойного фрикциона В. При этом муфта находится в нейтральном положении. В этом случае в результате фрикционного сопряжения ведущий и ведомый валы жестко соединяются между собой, и крутящий момент передается без изменений.

При передаче заднего хода включаются передние диски двойного фрикциона, муфта переводится в крайне правое положение, блокируя шестерню заднего хода. При этом крутящий момент от ведущего вала через зубчатые колеса передается на промежуточный вал, а от него — через колесо, шестерни на ведомый вал, изменяя при этом при помощи шестерни его направление вращения.

В условиях эксплуатации могут возникать такие режимы работы гидромеханических передач, когда гидротрансформатор принудительно блокируется, т. е. его насосное и турбинное колеса жестко соединяются между собой в результате включения фрикциона, и он переходит на режим работы гидромуфты, при котором передаваемый момент не изменяется.

Гидромеханические передачи автомобилей БелАЗ-548, -7525, МАЗ-7310 оснащены четырехколесными гидротрансформаторами и трехступенчатыми коробками передач.

Гидромеханические передачи указанных автобусов и автомобилей оснащены электрогидравлической системой автоматического управления коробкой передач, которое осуществляется при помощи центробежного регулятора и гидравлического переключателя в зависимости от скорости движения и степени нажатия на педаль управления подачей топлива.

АКПП легковых автомобилей. Почему в АКПП в подавляющем большинстве случаев применяется планетарная передача, а не валы с шестернями, как в механической коробке? Планетарная передача более компактна, она обеспечивает более быстрое и плавное переключение скоростей без разрыва в передаче мощности двигателя. Планетарные передачи отличаются долговечностью, так как нагрузка передается несколькими сателлитами, что снижает напряжения зубьев.

Планетарная передача представляет собой механическую систему, состоящую из нескольких шестерён – сателлитов, вращающихся вокруг центральной шестерни. Сателлиты фиксируются вместе с помощью водила. Внешняя кольцевая шестерня имеет внутреннее зацепление с планетарными шестернями. Сателлиты, закрепленные на водиле, вращаются вокруг центральной шестерни, как планеты вокруг Солнца (отсюда и название - планетарная передача), внешняя шестерня – вокруг сателлитов. Различные передаточные отношения достигаются путем фиксации различных деталей относительно друг друга.

Рис. 5.36. Планетарная передача

Рис. 5.36. Планетарная передача

| Неподвижный | Ведущий | Ведомый | Передача |

| Корона | Солнце | Водило | Понижающая |

| Водило | Солнце | Повышающая | |

| Солнце | Корона | Водило | Понижающая |

| Водило | Корона | Повышающая | |

| Водило | Солнце | Корона | Реверс, понижающая |

| Корона | Солнце | Реверс, повышающая |

В одинарной планетарной передаче крутящий момент передается с помощью каких-либо (в зависимости от выбранной передачи) двух ее элементов, из которых один является ведущим, второй — ведомым. Третий элемент при этом неподвижен.

Для получения прямой передачи необходимо зафиксировать между собой два любых элемента, которые будут играть роль ведомого звена, третий элемент при таком включении является ведущим. Общее передаточное отношение такого зацепления 1:1.

Таким образом, один планетарный механизм может обеспечить три передачи для движения вперед (понижающую, прямую и повышающую) и передачу заднего хода. Передаточные отношения одиночного планетарного ряда не дают возможности оптимально использовать крутящий момент двигателя. Поэтому необходимо соединение двух или трех таких механизмов.

Переключение передач осуществляется системой управления, которая на ранних моделях была полностью гидравлической, а на современных на помощь гидравлике пришла электроника.

Вариаторная АКПП.Вариатор — бесступенчатая автоматическая коробка передач, в которой передачи не имеют фиксированного передаточного числа.

Если сравнивать вариатор с другими АКПП, то его преимущество заключается в эффективном использовании мощности двигателя, потому что обороты коленчатого вала оптимально согласовываются с нагрузкой на ваш автомобиль, благодаря этому обеспечивается довольно высокая экономия топлива. Также при поездке на автомобиле с вариаторной АКПП достигается высокий уровень комфорта, из-за непрерывного изменения крутящего момента, а также из-за отсутствия рывков.

Общее устройство вариаторной АКПП:

§ раздвижные шкивы;

§ дифференциал;

§ клиновидный ремень;

§ гидротрансформатор;

§ планетарный механизм задней передачи;

§ гидравлический насос;

§ электрический блок управления

Раздвижные шкивы выглядят как две клиновидные «щеки», расположенных на одном валу. Гидроцилиндр, сжимающий диски в зависимости от оборотов, приводит их в действие.

Рис. 5.37. Вариаторная АКПП в разрезе

Рис. 5.37. Вариаторная АКПП в разрезе

Гидротрансформатор имеет те же функции, что и в классической АКПП, т.е. передаёт и изменяет крутящий момент. Устройство, распределяющее крутящий момент на ведущие колёса, называется дифференциал. Планетарный механизм задней передачи заставляет вращаться вторичный вал в обратном направлении. Для того чтобы создать давление рабочей жидкости, гидротрансформатор запускает работу гидравлического насоса.

Блок управления служит для управления исполнительными устройствами вариатора, зависит от сигналов, подаваемых с датчиков (местоположения коленвала, контроля расхода топлива, ABS, ESP и т.д.).

На данный момент вариатор невозможно совместить с мощными двигателями, и поэтому вариатор не может стать конкурентом для классического автомата.

Роботизированная механика.Роботизированная механика — механическая коробка передач, в которой отсутствует педаль сцепления, а ее функции выполняет электронный блок.

В роботизированной коробке передач сочетается комфорт АКПП, надежность и топливная экономичность механической коробки передач. В большинстве случаев «робот» дешевле классической АКПП. В настоящее время все ведущие автопроизводители стараются оснастить автомобили роботизированными коробками передач. Однако стоит заметить, что так называемые «роботы», быстрее других АКПП выходят из строя.

Общее устройство роботизированной коробки передач:

§ сцепление;

§ механическая коробка передач;

§ привод сцепления и передач;

§ система управления

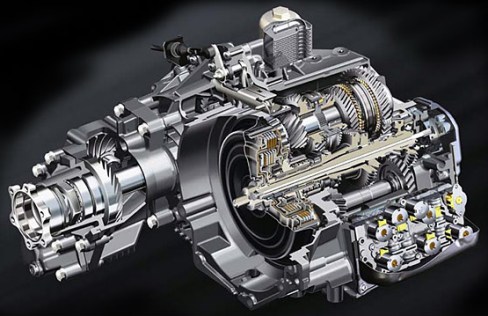

Рис. 5.38. Устройство роботизированной коробки передач

Рис. 5.38. Устройство роботизированной коробки передач

Используется сцепление фрикционного типа, отдельный диск или пакет фрикционных дисков. Прогрессия заключается в наличии двойного сцепления, обеспечивающего передачу крутящего момента, не разрывая поток мощности.

Роботизированная АКПП может иметь либо электрический привод сцепления и передач, либо гидравлический. Давайте рассмотрим преимущества и недостатки, а также принцип работы каждого из них. Электродвигатель и механическая передача в электрическом приводе являются исполнительными органами. Этот привод характерен невысокими скоростями переключения передач, около 0.3 до 0.5 секунды, его преимущество заключается в небольшом потреблении электроэнергии. Переключение передач в гидравлическом приводе выполняется гидроцилиндрами, управляющиеся электромагнитными клапанами, использующие большие затраты энергии и имеющие более быструю скорость переключения передач (0.05 – 0.06 секунды на некоторых спортивных автомобилях).

Основным недостатком роботизированной коробки передач является довольно большое время на переключение одной передачи, что приводит к рывкам и провалам в динамике автомобиля, а также снижает комфорт управления транспортным средством. Эту проблему решили с помощью внедрения АКПП с двумя сцеплениями (преселективная коробка передач), передачи могут переключаться без потери мощности. Имея двойное сцепление, вы можете при включенной передаче выбрать следующую и в нужный момент времени включить ее без перерыва в работе коробки.

Существуют два режима работы: автоматический и полуавтоматический. В автоматическом режиме электронный блок управления реализует определенный алгоритм управления коробкой с помощью исполнительных механизмов. Работа в полуавтоматическом режиме позволяет последовательно переключать передачи с более низкой на более высокую (и наоборот), рычаг селектора и/или подрулевые переключатели помогают в переключении передач.

Карданная передача

Карданная передача предназначена для передачи крутящего момента между валами, расположенными под углом друг к другу. В автомобиле карданная передача применяется, как правило, в трансмиссии и рулевом управлении.

Посредством карданной передачи могут соединяться следующие элементы трансмиссии:

· двигатель и коробка передач

· коробка передач и раздаточная коробка

· коробка передач и главная передача

· раздаточная коробка и главная передача;

· дифференциал и ведущие колеса

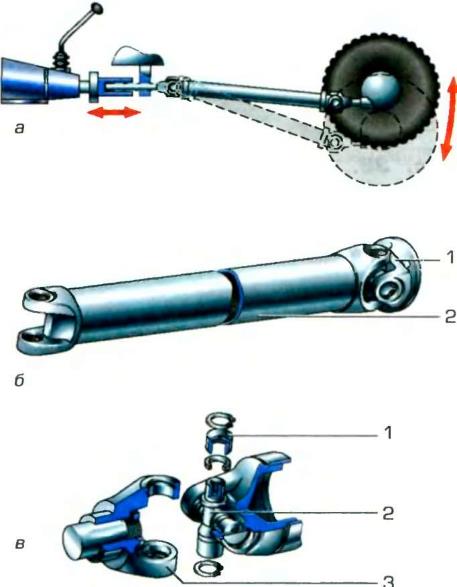

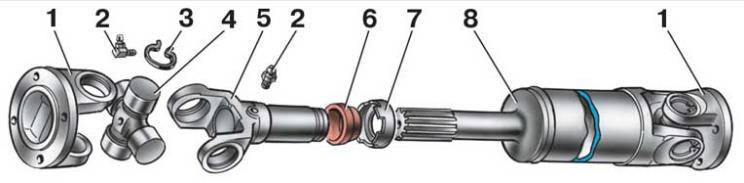

| Рис. 5.39. Карданная передача: а – общий вид карданной передачи автомобиля классической компоновки, б – общий вид кардана (1 – карданный шарнир, 2 – труба кардана), в – карданный шарнир (1 – подшипник, 2 – крестовина, 3 – вилка) |

Задние, ведущие, колеса автомобиля при движении перемещаются вверх-вниз. При этом изменяется длина всей карданной передачи. Чтобы при изменении длины полностью передавалось усилие на ведущие колеса в карданной передаче есть шлицы. В постоянном зацеплении нaxoдятся внешние и внутренние шлицы в кардане. Они могyт одновременно вращаться и скользить относительно друг друга.

Карданный вал - это труба, по обеим сторонам которой имеются шарниры. Труба очень прочная, так как по ней передается все усилие от коробки передач. Карданные шарниры позволяют этому усилию проходить без изменений к ведущему мосту при вертикальных перемещениях колес.

Карданный шарнир состоит из двух вилок, которые соединены так называемой крестовиной. На окончания этого крестовины надеты игольчатые подшипники с роликами. Корпуса подшипников находятся в отверстиях вилок, которые крепятся от выпадания планками или стопорными кольцами.

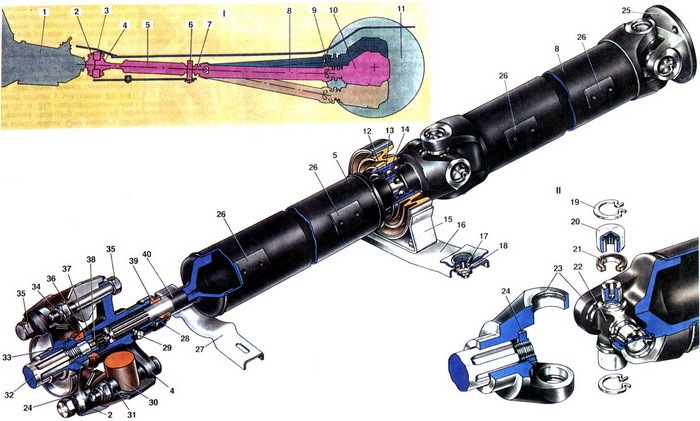

Рис. 5.40. Карданная передача

Рис. 5.40. Карданная передача

Рис. 5.41. Элементы карданной передачи

Рис. 5.41. Элементы карданной передачи

| 1 – фланец-вилка карданного шарнира; | 5 – скользящая вилка; |

| 2 – пресс-масленка; | 6 – сальник; |

| 3 – стопорное кольцо; | 7 – обойма сальника; |

| 4 – крестовина в сборе; | 8 – карданный вал. |

Соединение получается очень подвижное. Две вилки карданного шарнира могyт поворачиваться относительно друг друга на небольшие углы.

При изготовлении карданные валы балансируются. Для устранения дисбаланса к трубе привариваются балансировочные пластины.

Для поглощения вибрации, возникающей при работе карданной передачи, дополнительно устанавливается промежуточная опора, которая крепится непосредственно к раме. В конструкцию опоры входит шарикоподшипник, который размещается в резиновой подушке.

Ведущие мосты

Мостами автомобиля называются металлические балки с колесами. Мосты служат для установки колес и поддержания несущей системы автомобиля (рамы, кузова). Управляемым называется мост с ведомыми управляемыми колесами, к которым не подводится крутящий момент двигателя. Управляемыми на большинстве автомобилей являются передние мосты.

| Поддерживающие |

| Передние |

| Типы мостов автомобилей |

| Комбинированные |

| Управляемые |

| Ведущие |

| По типу устанавливаемых колес |

| По расположению на автомобиле |

| Промежуточные |

| Задние |

Ведущим называется мост с ведущими колесами, к которым подводится крутящий момент двигателя. На автомобиле ведущими мостами могут быть только передний, только задний, промежуточный (средний) и задний, одновременно все мосты. Наиболее распространены задние ведущие мосты (на автомобилях ограниченной проходимости с колесной формулой 4x2 и предназначенных для эксплуатации на дорогах с твердым покрытием и сухих грунтовых дорогах).

Комбинированным называется мост с ведущими и управляемыми одновременно колесами. Эти мосты применяют в качестве передних мостов в переднеприводных легковых автомобилях ограниченной проходимости, в полноприводных автомобилях повышенной проходимости и автомобилях высокой проходимости, предназначенных для эксплуатации в тяжелых дорожных условиях.

Поддерживающим называется мост с ведомыми колесами, которые не являются ни ведущими, ни управляемыми: на прицепах и полуприцепаx, а также на многоосных грузовых автомобилях и в качестве задних мостов на переднеприводных легковых автомобилях.

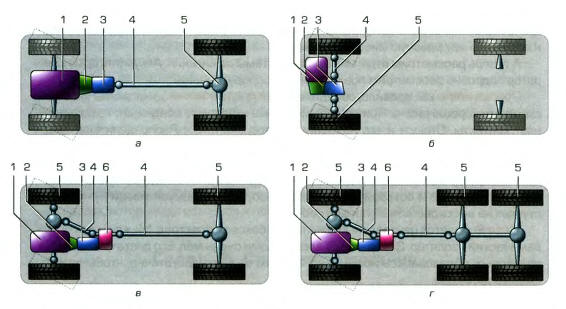

Рис. 5.42. Схемы трансмиссий автомобилей:

Рис. 5.42. Схемы трансмиссий автомобилей:

а – заднеприводный автомобиль, б – переднеприводный автомобиль, в – полноприводный автомобиль с колесной формулой 4х4, г - полноприводный автомобиль с колесной формулой 6х6, 1 – двигатель, 2 – сцепление, 3 – коробка передач, 4 – карданная передача, 5 – ведущий мост, 6 – раздаточная коробка

Ведущий мост заднеприводного автомобиля включает в себя:

· корпус (картер)

· главную передачу (может быть одинарной или двойной)

· дифференциал (конический симметричный) у легковых автомобилей и грузовиков малой грузоподъемности)

· дифференциалы (конический симметричный) и межосевой у грузовых автомобилей с колесной формулой 6х4, 6х6 и т.д.

· полуоси ведущих мостов и привод передних ведущих колес

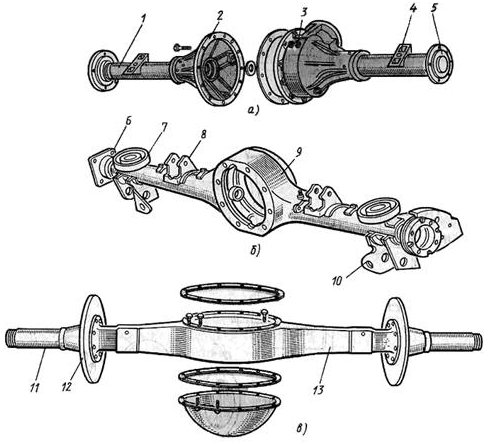

Корпус ведущего моста заднеприводного автомобиляпредставляет собой жесткую пустотелую балку, состоящую из трех основных элементов: двух полуосевых рукавов и картера, в котором размещена главная передача с дифференциалом. Полые рукава балок служат для установки в них полуосей.

По способу изготовления балки ведущих мостов разделяют на литые и штампосварные. У большинства автомобилей и автобусов балки ведущих мостов состоят из 2 стальных штампованных половин, сваренных между собой.

| Рис. 5.43. Корпус ведущего моста: а – разъемный, б, в – неразъемные, 1 – кожух, 2,3 – части картера, 4 – площадка, 5, 6, 12 – фланцы, 7 – чашка, 8,10 – кронштейны, 9,13 – балка, 11 - труба |

Главная передача предназначена для увеличения крутящего момента и передачи его на полуоси колес под углом 90°.

Главная передача состоит из ведущей шестерни и ведомой шестерни. Крутящий момент от коленчатого вала двигателя через сцепление, коробку передач и карданную передачу передается на пару конических косозубых шестерен, которые находятся в постоянном зацеплении. К ведущей шестерне крепится дифференциал (в сборе).

Такие главные передачи называет одинарными и применяют на заднеприводных легковых автомобилях и грузовых небольшой грузоподъемности.

| Рис. 5.44. Главная передача: 1 – фланец для присоединения карданного вала; 2 - вал ведущей шестерни; 3 - ведущая шестерня; 4 - ведомая шестерня; 5 - ведущие (задние) колеса; 6 - полуоси; 7 - картер главной передачи |

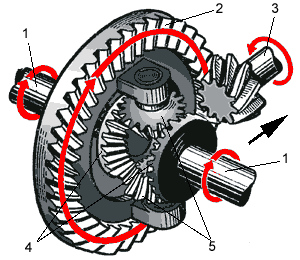

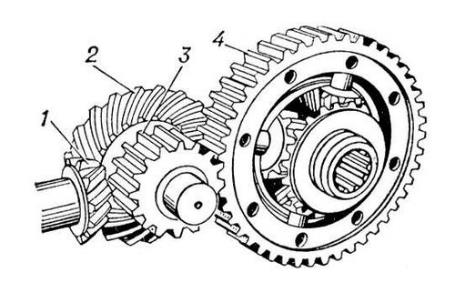

| Рис. 5.45. Главная передача с дифференциалом: 1 – полуоси, 2 – ведомая шестерня, 3 – ведущая шестерня, 4 – полуосевые конические шестерни, 5 - сателлиты |

У грузовых автомобилей большой грузоподъемности требуется передать на ведущий мост больший крутящий момент, чем у легковых, но увеличивать размеры ведущей шестерни невозможно до бесконечности, поэтому применяют двойную главную передачу.

| Рис. 5.46. Двойная главная передача: 1 – ведущая коническая шестерня, 2 – ведомая коническая шестерня, 3 – ведущая цилиндрическая шестерня, жесткосоединенная с ведомой конической, 4 – ведомая цилиндрическая шестерня с жесткосоединенным дифференциалом |

Зазор между ведущей и ведомыми коническими шестернями в процессе эксплуатации автомобиля увеличивается из-за износа зубьев. При текущем ремонте осуществляют регулировку зазора за счет перемещения ведущей шестерни (прокладками, резьбовыми элементами и т.д.).

Главная передача монтируется в картере заднего ведущего моста. В картер заливается масло для смазки шестерен и дифференциала. Контроль уровня масла осуществляется контрольным отверстием с резьбовой пробкой.

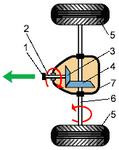

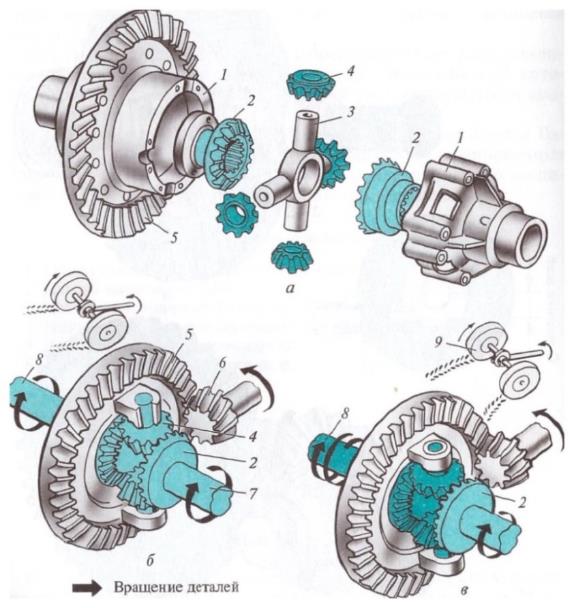

Дифференциал конический симметричный.Ведущие колеса проходят при движении на повороте или по неровной дороге разные расстояния. Если оба колеса получают от двигателя вращение с одинаковой скоростью, то одно из них в таких условиях непременно будет проскальзывать. Установленный между колесами дифференциал позволяет им делать разное число оборотов.

Дифференциал – это механизм трансмиссии, распределяющий подводимый к нему вращающий момент между полуосями ведущих колес, и позволяющий им вращаться с разными скоростями.

Он состоит из корпуса 1, крестовины 3, малых конических шестерен – сателлитов 4 и полуосевых конических шестерен 2. На цилиндрические пальцы крестовины свободно посажены сателлиты, которые вместе с крестовиной закреплены в корпусе дифференциала и находятся в постоянном зацеплении с шестернями правой и левой полуосей.

Когда автомобиль движется прямо и по ровной дороге, оба ведущих колеса испытывают одинаковое сопротивление качению. При этом ведомая шестерня 5 главной передачи вращает вокруг своей оси корпус дифференциала с крестовиной и сателлитами 4.

Сателлиты, находясь в зацеплении с правой и левой полуосевыми шестернями, зубьями приводят их во вращение с одинаковой частотой. В этом случае сателлиты вокруг собственной оси не вращаются.

При повороте колеса автомобиля проходят разную длину пути. Вращение внутреннего колеса замедляется, а наружного убыстряется. Сателлиты, вращаясь вместе с корпусом, своими зубьями упираются в зубья полуосевой шестерни, замедлившей вращение, и сообщают дополнительную скорость другой полуосевой шестерне, в результате чего наружное колесо, проходя больший путь, вращается быстрее.

| Рис. 5.47. Дифференциал: а – устройство, б - схема работы при прямолинейном движении, в – схема работы при повороте, 1 – корпус (чашка), 2 – полуосевые шестерни, 3 – крестовина, 4 – сателлит, 6 – ведущий вал главной передачи, 7 – правая полуось, 8 – левая полуось, 9 – наружное ведущее колесо |

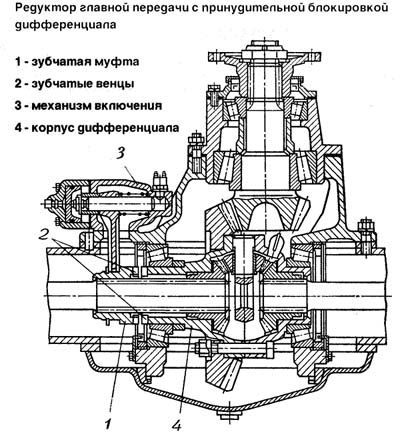

Для повышения проходимости автомобиля механизмы дифференциалов делают блокируемыми.

Ситуация: одно из колес ведущей оси попало в яму с глиной, а другое стоит на твердом грунте. В этом случае колесо, угодившее в яму, будет беспомощно буксовать, а колесо, стоящее на твердом грунте, находится в покое. Блокировка дифференциалов как раз и служит для устранения этой проблемы.

К корпусу дифференциала жестко крепится зубчатая муфта 2. На полуоси устанавливается подвижная зубчатая муфта 1, которая перемещается на шлицах полуоси и, входя в зацепление с муфтой 2, блокирует дифференциал. В этом случае крутящий момент равномерно распределяется по ведущим колесам. Блокировка включается кратковременно водителем. На приборном щитке в кабине установлен сигнализатор. После преодоления препятствия блокировка должна быть выключена.

Рис. 5.48. Блокировка дифференциала

Рис. 5.48. Блокировка дифференциала

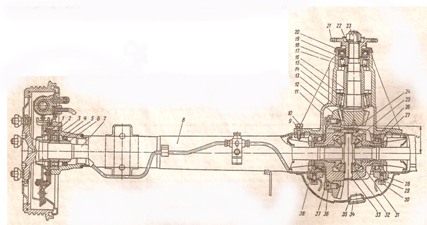

Межосевой конический дифференциал устанавливают на автомобилях с колесными формулами 6х4 и 6х6, ведущие мосты которых могут работать в различных условиях сцепления колес с дорогой.

На автомобилях с колесной формулой 6х4 имеются 2 ведущих моста, межосевой дифференциал, установленный на среднем мосту, предназначен для распределения крутящего момента между задним и средним ведущими мостами. Это необходимо в том случае, если радиусы качения колес будут отличаться между мостами.

| Рис. 5.49. Мост с межосевым дифференциалом | |

| Рис. 5.50. Межосевой дифференциал автомобиля КамАЗ-5320 | |

В качестве примера рассмотрим межосевой дифференциал автомобиля КамАЗ-5320. Картер (рис. 5.49) межосевого дифференциала прикреплен к картеру главной передачи промежуточного моста. Коробка 3 дифференциала (рис. 5.50) состоит из двух чашек, соединяемых болтами. Передняя чашка имеет хвостовик, который опирается на шариковый подшипник. На шлицованной части хвостовика установлен фланец 1, связывающий дифференциал с карданной передачей. Внутри коробки размещен дифференциальный механизм, в который входят сателлиты 4 с крестовиной 5, коническое зубчатое колесо привода заднего моста 13 и колесо привода промежуточного моста 9. Зубчатое колесо 13 при помощи шлицев жестко соединяется с ведущей шестерней главной передачи промежуточного моста 9, а колесо 14 — со шлицованным концом проходного вала привода заднего моста. Зубчатое колесо 13 имеет наружные зубья, с которыми в постоянном зацеплении находятся внутренняя зубчатая муфта 12 и муфта блокировки дифференциала 11.

Блокировка осуществляется при помощи механизма 8, который трубопроводами связан с пневматическим краном управления, размещенным на щитке приборов в кабине автомобиля. Для включения блокировки водитель открывает кран управления, и сжатый воздух поступает в полость между крышкой и мембраной 19, которая, прогибаясь, перемещает вперед при помощи пружины 16 стакан 18 и ползун 15, преодолевая сопротивление возвратной пружины 17. При этом замыкаются контакты микровыключателя, включающие контрольную лампу на щитке приборов.

Вместе с ползуном 15 перемещается и укрепленная на нем вилка 7, которая вводит муфту 11 в зацепление с зубчатым венцом на корпусе дифференциала. В этом случае колесо 13 привода среднего моста и коробка дифференциала 3 оказываются жестко соединенными, тем, самым дифференциал принудительно блокируется и зубчатые колеса 14 и 13 привода мостов вращаются с одинаковой частотой. При разблокировке дифференциала кран управления закрывается. При этом полость за мембраной механизма блокировки соединяется с атмосферой. В результате этого под давлением возвратной пружины 17 мембрана 19 и ползун 15 с вилкой 7 перемещаются вправо, возвращая одновременно муфту блокировки в исходное положение.

Полуоси ведущих мостов заднеприводных автомобилей.Крутящий момент от дифференциала к ведущим колесам передается полуосями. Помимо крутящего момента полуоси могут быть нагружены изгибающими моментами, которые возникают при наезде колеса на препятствие (неровности дороги, выбоины и т.д.).

В зависимости от характера установки полуосей в картере моста они могут быть полностью или частично разгружены от изгибающих моментов, возникающих под действием перечисленных сил.

| Рис. 5.51. Схемы полуосей: а — полуразгруженной; б — полностью разгруженной; в — разгруженной на три четверти |

Полуразгруженными (рис. 5.51 а) называются полуоси, непосредственно опирающиеся на подшипник, установленный в балке заднего моста. Они воспринимают изгибающие моменты и передают крутящий момент на ведущее колесо.

Полуразгруженные полуоси применяют в задних мостах легковых автомобилей и грузовых автомобилей малой грузоподъемности (УАЗ-452 и др.).

Достоинства конструкции полуразгруженных полуосей:

- более простая конструкция;

- меньший вес

Недостатки конструкции полуразгруженных полуосей:

- меньшая нагрузочная способность;

- при поломке полуоси, колесо просто отделяется от автомобиля, со всеми вытекающими последствиями

Рис. 5.52. Полуразгруженная полуось легкового автомобиля

Разгруженные полуоси соединены со ступицей колеса, установленной на балке моста на двух подшипниках (рис.5.53). В результате все изгибающие моменты передаются от колеса непосредственно на балку моста. Полуось передает только крутящий момент. Разгруженные полуоси применяют в ведущих мостах автобусов и грузовых автомобилей средней и большой грузоподъемности.

Достоинством конструкции разгруженных полуосей является большая нагрузочная способность. А недостатками: более сложная конструкция и больший вес.

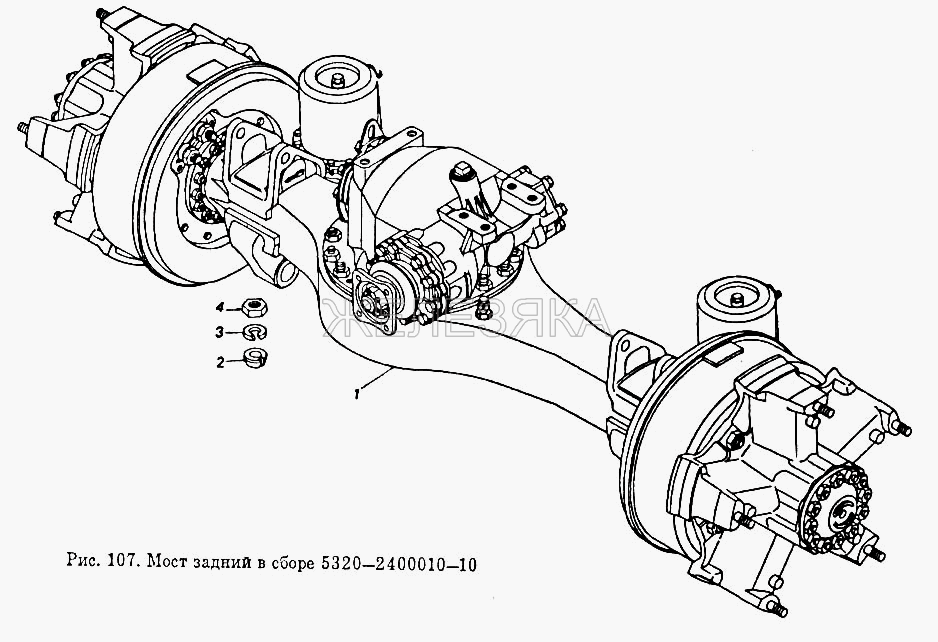

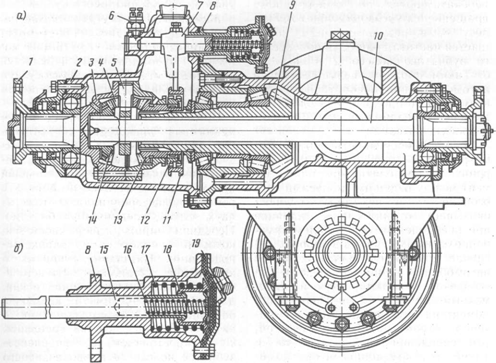

Рис. 5.53. Задний мост автомобиля КамАЗ – 5320: 1 – проставочное кольцо, 2 – тормозной барабан, 3 – щиток, 4 – предохранительный клапан, 5 – картер главной передачи, 6 – шпилька, 7 – прокладка картера, 8 – полуось правая, 9 – картер заднего моста, 10 – пробка контрольная, 11 – пробка сливная магнитная, 12 – полуось левая, 13 – опора рессоры, 14 – кронштейн реактивной тяги, 15 – болт, 16 – камера тормозная с пружинным энергоаккумулятором, 17 – тормозной механизм, 18 – манжета, 19, 20 – подшипники конические роликовые, 21 – гайка крепления подшипников, 22 – прокладка полуоси, 23 – шайба стопорная контргайки, 24 – контргайка, 25 – шпилька крепления полуоси, 26 – гайка, 27 – шайба пружинная, 28 – втулка разжимная, 29 – ступица, 30 – прижим колеса

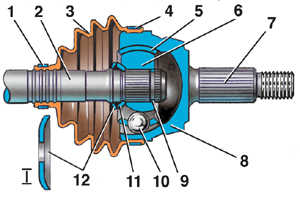

Привод передних ведущих колес.Переднеприводные автомобили ведущего моста как такого не имеют. Привод передних колес осуществляется от полуосевых шестерен главной передачи шарнирами равных угловых скоростей (ШРУСами), которые позволяют передним колесам поворачиваться на достаточно большие углы.

| Рис. 5.54. Внешний шарнир равных угловых скоростей (ШРУС) в сборе: 1 – хомут; 2 – полуось; 3 – грязезащитный чехол; 4 – хомут; 5 – сепаратор; 6 – обойма; 7 – малая полуось; 8 – корпус шарнира; 9 – стопорное кольцо; 10 – шарик; 11 – конусное кол |