Специфика расчета передач коробок скоростей

Все детали станков должны удовлетворять требованиям работоспособности, под которой понимают состояние станка, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией. При выполнении расчетов для обеспечения нормальной работоспособности учитываются статическая и динамическая прочность, механический износ, жесткость, нагрев, колебания и др. Методы расчета выбирают в зависимости от условий работы детали и требований, которые предъявляют к конструкции в целом. Так, для наиболее ответственных деталей прецизионных станков важным является расчет их на жесткость, а всего станка в целом – на виброустойчивость; для тяжело нагруженных станков большое значение приобретает проверка прочности деталей коробок скоростей. Во многих случаях оказывается необходимой также проверка устойчивости равновесия деформируемых систем, например, проверка на продольный изгиб ходовых винтов, устойчивости плоской формы изгиба некоторых ответственных деталей и пр. Расчет на прочность по допускаемым напряжениям является наиболее распространенным [18].

Расчет деталей, подвергающихся действию статических нагрузок или же нагрузок, плавно меняющихся во времени с небольшим количеством циклов, сводится к определению максимальных напряжений (или максимальных эквивалентных напряжений при сложном напряженном состоянии) и сравнению их с допускаемыми.

Полный и правильный учет критериев работоспособности деталей станков при расчетах позволяет получать прочные и долговечные детали, улучшать общие показатели качества станков.

Для расчета отдельных узлов станка сначала необходимо составить расчетную схему, на которой должны быть указаны величина, направление и характер сил, действующих в различные периоды работы станка (пуска, торможения, реверсирования, обработки и др.). Этими силами являются: движущие силы привода, силы резания, силы трения, инерционные нагрузки, реакции на опорных поверхностях. Расчетная схема с учетом всех действующих сил дает возможность найти напряжения, деформации и давления на поверхностях при расчетах на прочность, жесткость, износостойкость и сравнить их с допустимыми.

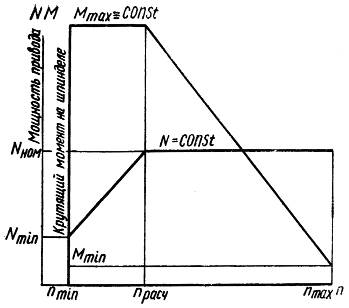

При расчете деталей (шпинделей, валов, зубчатых колес и др.) привода универсальных станков необходимо принимать расчетную частоту вращения. За расчетную принимают частоту вращения (мин-1) данного элемента (детали), соответствующую наименьшей частоте вращения шпинделя, начиная с которой полностью используется установленная мощность электродвигателя (рис. 6.11).

Рис. 6.11. График зависимости мощности привода N и крутящего момента М

на шпинделе от частоты вращения n

При обработке деталей инструментами из быстрорежущей стали на станках общего назначения за расчетную принимают частоту вращения, соответствующую первой ступени второй (считая с меньших оборотов) четверти общего диапазона скоростей шпинделя, так как на первой четверти работа станка происходит при постоянном крутящем моменте с недоиспользованием мощности электродвигателя (см. рис. 6.11). Использование полной мощности электродвигателя при этих оборотах практически не требуется из-за характера операций (нарезание резьбы, развертывание и т.п.) [14].

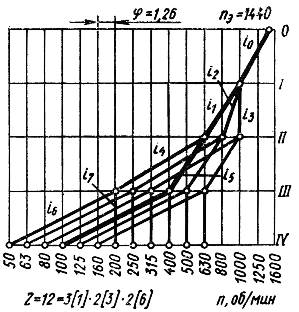

Для примера, представленного на рис. 6.12, расчетная частота вращения шпинделя равна 100 мин-1, III вала – 400 мин-1, II вала – 630 мин-1 и I – 1000 мин-1.

В качестве расчетной частоты вращения для универсальных станков – револьверных, карусельных, консольно-фрезерных, расточных и токарных (за исключением широкоуниверсальных токарных станков среднего размера) и полуавтоматов широкого назначения – токарных гидрокопировальных и вертикальных многошпиндельных может быть принята частота вращения, соответствующая верхней ступени нижней трети диапазона; для широкоуниверсальных токарных станков средних размеров – частота вращения, соответствующая нижней ступени второй трети диапазона; для универсальных сверлильных станков средних размеров частота вращения, соответствующая верхней ступени нижней четверти диапазона [14].

Рис. 6.12. График частот вращения с указанием расчетных частот вращения

при

Для станков с ЧПУ данные рекомендации не приемлемы. Расчеты деталей привода в них выполняют по номинальному крутящему моменту (Мшп.нр) на шпинделе [15].

Величина номинального расчетного крутящего момента Мшп.нр зависит в основном от максимального диаметра обработки, наибольшего сечения срезаемого слоя (в зависимости от параметра резца и режущей пластинки) и некоторых конструктивных факторов, влияющих на динамические нагрузки в приводе при резании (схемы соединения входного и выходного валов АКС и муфт, величины установленной мощности электродвигателя и т.д.). Поэтому зависимость для определения номинального расчетного момента на шпинделе для токарных станков с ЧПУ разного размера должна быть задана в виде функции от наибольшего диаметра обрабатываемых изделий над станиной D или над суппортом Dс с учетом параметров резца, сменной и напайной пластинок, предназначенных для данной модели станка и обеспечивающих наибольший срезаемый слой.

На основе анализа фактического нагружения и перспективных режимов нагрузок, прогнозируемых для оптимальных технологических процессов при условии минимальных затрат на обработку, рекомендуются следующие зависимости и коэффициенты для определения расчетного номинального момента на шпинделе [15]:

– для патронных и патронно-центровых станков

кг×м;

кг×м;

– для центровых станков

кг×м.

кг×м.

Здесь D и Dс выражены в метрах, а С1 – в килограммах.

Коэффициент С1 связан с предельным значением силы резания при обработке изделий из легированных и углеродистых сталей допускаемым режущим инструментом со сменными или напайными пластинками из твердого сплава. Значения С1 (табл. 6.8) приведены для токарных станков с ЧПУ средних размеров и установлены с учетом нормативных данных об инструменте, пластинках и параметрах сечения среза для токарных станков с ЧПУ, заводского опыта, перспективных режимов, а также данных о станках передовых зарубежных фирм. Коэффициент С2 отражает влияние конструктивного варианта соединения выходного вала АКС с входным валом шпиндельной бабки на те значения динамических нагрузок при резании, учет которых актуален при выборе номинального момента на шпинделе для расчета на выносливость. Для соединений ременной передачи С2 следует принимать 0,85, для соединений упругой муфтой – 1,0.

Таблица 6.8

| D (Dс), мм | Сечение резца (b x h), мм | С1, кг |

| 400 (200) | 20 х 20 20 х 25 25 х 25 | |

| 500 (250) | 25 х 32 32 х 32 32 х 40 40 х 40 | |

| 630 (315) | 32 х 32 32 х 40 40 х 40 |

Следует особо отметить, что приведенные ранее рекомендации по определению расчетного номинального момента на шпинделе Мшп.нр для расчетов на прочность деталей силовой цепи привода не распространяются на шпиндельный узел, расчет и проектирование которого обычно ведут по другим критериям (жесткость, виброустойчивость и т.д.). В случае расчета этого узла с использованием расчетного крутящего момента на шпинделе Мшп.р это значение следует выбирать в 3-4 раза большим, чем рекомендуемые значения для расчетов на выносливость. Максимальные значения Мmax, на которые рассчитывают и испытывают патроны, предназначенные для станков с ЧПУ, и их соединение с фланцем шпинделя также берутся в 3-4 раза большими, чем при расчете на выносливость.

Значение расчетного номинального момента на шпинделе Мшп.нр служит основой для определения с учетом кинематических соотношений соответствующих значений Мнр при расчете на выносливость промежуточных элементов механизма главного привода – валов, зубчатых передач, ременных передач и т.п.

Входные элементы механизма главного привода станков выпускаемых моделей – первый вал АКС, зубчатые передачи между первым и другими валами АКС и т.п., имеющие номинально постоянную скорость вращения при работе на различных скоростях вращения шпинделя, характеризуются значительными перегрузками при резании (фактические максимальные нагрузки рабочего режима превышают номинальные значения Мн для этих элементов). Поэтому для расчетов на выносливость входных элементов АКС как патронных, так и центровых исполнений станков с ЧПУ в качестве расчетного момента Мвх.р рекомендуется значение крутящего момента, определенное на этом элементе из условия превышения номинального значения Nн в 1,3-1,5 раза:  . Меньшее значение рекомендуется при больших значениях установленной (номинальной) мощности электродвигателя (> 30 кВт).

. Меньшее значение рекомендуется при больших значениях установленной (номинальной) мощности электродвигателя (> 30 кВт).

Дата добавления: 2021-02-19; просмотров: 599;