Расчет базовых деталей

Базовые детали станков рассчитывают на жесткость и температурные деформации с точки зрения точности [10].

Жесткость базовых деталей во многом определяет погрешности обработки и характеризуется величиной смещения инструмента относительно заготовки из-за деформаций базовых деталей. Она определяет также работоспособность механизмов станка, которая зависит от распределения давлений в сопряжениях. Жесткость отдельных базовых деталей определяется собственной их жесткостью на изгиб, кручение, сдвиг и т.п., а жесткость соединений элементов характеризуется отношением нагрузки Р к соответствующему относительному перемещению d в стыке:

;

;

изгибная и крутильная жесткость

;

;  ,

,

где f – вызываемая силой деформация; М– крутящий момент; q1 – угол закручивания на единицу длины.

Приближенный технический расчет на жесткость в своей основе имеет следующие допущения: все силовые факторы сводятся к сосредоточенным силам, т.е. распределенные нагрузки заменяют равнодействующими силами; базовые детали имеют стенки постоянного сечения; все рассчитываемые детали рассматривают как брусья, пластины или коробки соответствующей приведенной жесткости.

Нагрузку, действующую на элементы базовых деталей, представляют в виде составляющих, действующих в плоскости стенок, образующих основной контур сечения элемента, и в перпендикулярной к ним плоскости. Деформации элементов с жестким контуром сечения от нагрузки, действующей в плоскости стенок, относятся к так называемым общим деформациям, а от нагрузки, действующей в плоскости, перпендикулярной к стенкам – к местной. При рассмотрении деформаций деталей типа станин, стоек, поперечин, рукавов, хоботов и т.п. учитывают общие деформации изгиба, сдвига и кручения, как для сплошных брусьев, или, в случае необходимости, деформации, связанные с искажением контура сечения, а также местные деформации направляющих или фланцев. Для деталей типа плоских столов, плит, суппортов и т.п. определяют, главным образом, деформации от нагрузки, действующей перпендикулярно их плоскости, рассматривая детали как однородные пластины (если в деталях коробчатой формы нагрузка приложена в плоскости перегородок). Для деталей типа коробок рассматривают, главным образом, деформации стенок коробки в плоскости меньшей жесткости. При определении деформаций деталей, перемещаемых по направляющим (суппортов, столов, ползунов и т.п.), их рассматривают как балки на упругом основании, которым являются поверхностные слои направляющих.

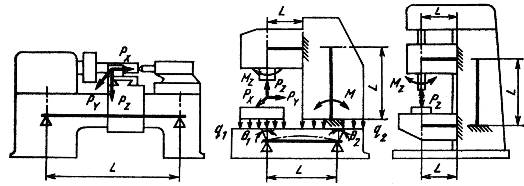

Для расчета базовых деталей составляют расчетную схему (рис. 7.5) сдействующими нагрузками. Определяют деформации с использованием приближенных формул. Например, прогиб в середине пролета двухопорной балки

,

,

а прогиб свободного конца балки с заделанным концом

,

,

где Р – поперечная сила соответственно в середине пролета или на конце заделанной балки, Н; L – длина рабочего участка балки, см;  – приведенная жесткость балки на изгиб.

– приведенная жесткость балки на изгиб.

Угол закручивания балки от действия крутящего момента

,

,

где Мк– крутящий момент, Н∙см;  – приведенная крутильная жесткость.

– приведенная крутильная жесткость.

а) б) в)

Рис. 7.5. Расчетные схемы базовых деталей станков:

а – токарного; б – многооперационного; в – сверлильного

Приведенную жесткость элемента на изгиб или кручение определяют из условия равенства перемещений элемента, рассматриваемого как брус или пластина и как пространственная система, при выбранном частном виде нагружения только изгибающими силами или только крутящими моментами. Она зависит от конструктивного оформления базовой детали, расположения перегородок, толщины стенок и т.п.

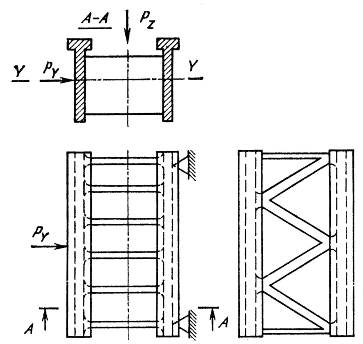

Приведенная жесткость на изгиб станины из двух основных боковых стенок и перпендикулярных связующих перегородок в направлении, перпендикулярном боковым стенкам (рис. 7.6, а),

,

,

а при диагональных перегородках (рис. 7.6, б)

,

,

где k1 и k2 – коэффициенты, зависящие от числа n и расположения перегородок (табл. 7.1); Jст – момент инерции сечения боковой стенки, см4; Е – модуль упругости материала станины, Н/см2; Sст – площадь сечения боковой стенки, см2.

а) б)

Рис. 7.6. Формы станин

Перегородки практически не оказывают влияния на жесткость при изгибе в плоскости боковых стенок, и в этом случае момент инерции в выражении  берут относительно нейтральной линии Y-Y.

берут относительно нейтральной линии Y-Y.

Таблица 7.1

Значения коэффициентов k1 и k2 в зависимости от расположения перегородок в станине

| Схема базовой детали | n | k1 | Схема базовой детали | n | k2 |

|

|

|

| ||

|

|

|

| ||

|

|

|

|

Примечание. Обозначения:  ;

;  ;

;  ;

;  ;

;  ;

;  , где Fn,

, где Fn,  – площадь поперечного сечения и момент инерции на изгиб в плоскости меньшей жесткости перегородок; a – половина угла между диагональными перегородками.

– площадь поперечного сечения и момент инерции на изгиб в плоскости меньшей жесткости перегородок; a – половина угла между диагональными перегородками.

Приведенная крутильная жесткость этой же базовой детали с перпендикулярными перегородками

,

,

где В – ширина детали (расстояние между боковыми стенками), см;  – момент инерции сечения боковой стенки на изгиб в вертикальной плоскости; G – модуль сдвига материала базовой детали, Н/см2.

– момент инерции сечения боковой стенки на изгиб в вертикальной плоскости; G – модуль сдвига материала базовой детали, Н/см2.

При наличии диагональных перегородок

,

,

где k3 – коэффициент, учитывающий форму и число перегородок.

Для станин с замкнутым контуром сечения приведенную крутильную жесткость определяют, как для полых труб:

,

,

где S – площадь замкнутого сечения по осевым линиям стенок, см2; d – толщина стенок, мм; L – периметр сечения, см.

Базовые детали типа пластин (основания, плоские столы, суппорты, салазки) рассчитываются на перекос при изгибе пластины под действием внешних нагрузок (см. рис. 7.5, б):

.

.

Рассматривая пластину как балку на упругом основании, каждую составляющую угла перекоса можно представить в следующем виде:

;

;  ;

;  ,

,

где b – ширина плиты, мм;  – коэффициент жесткости плиты; k – коэффициент жесткости упругого основания, приблизительно

– коэффициент жесткости плиты; k – коэффициент жесткости упругого основания, приблизительно  Н/см2; J – момент инерции поперечного сечения; kq1, kq2, kМ – коэффициенты, определяемые в зависимости от геометрических параметров плиты и длины приложения распределенной нагрузки.

Н/см2; J – момент инерции поперечного сечения; kq1, kq2, kМ – коэффициенты, определяемые в зависимости от геометрических параметров плиты и длины приложения распределенной нагрузки.

Расчет на жесткость базовых деталей типа коробок сводится к определению перемещения стенки в точках приложения внешних сил в направлении, перпендикулярном к плоскости стенки,

,

,

где n1, n2, n3, n4 – коэффициенты, учитывающие связь рабочей стенки с остальным корпусом, влияние ребер, бобышки, отверстий; а – половина наибольшего габаритного размера стенки; m – коэффициент Пуассона.

Дата добавления: 2021-02-19; просмотров: 770;