Процесс замедленного коксования

Коксование нефтяных остатков и высококипящих дистиллятов вторичного происхождения используют для получения малозольного электродного кокса, применяемого в алюминиевой промышленности. Одновременно получаемые коксовые дистилляты вовлекаются в дальнейшую переработку для получения светлых нефтепродуктов. Коксование ведут при давлении 0,1— 0,3 МПа и температуре 480—540 °С.

Автоматическая система контроля и регулирования режима трубчатой печи установки замедленного коксования предназначена для стабилизации основных параметров нагрева первичного и вторичного сырья перед коксованием.

На установках замедленного коксования первичное сырье (смесь гудрона или крекинг-остатка) нагревается в конвекционных змеевиках трубчатой печи, после чего направляется в ректификационную колонну, где за счет контакта с нефтяными парами, поступающими из реакторов, обогащается рециркулирующими продуктами. В результате образуется вторичное сырье, которое насосами подается в реакционные змеевики печи для скоростного высокотемпературного нагрева.

Для создания высоких скоростей и предотвращения коксоотложения в трубах печи в поток вторичного сырья при входе в печь подается турбулизатор (конденсат водяного пара). Нагретое в печи до 490—510 °С вторичное сырье поступает в реактор, где завершается начавшийся в печи процесс частичного испарения, деструктивного разложения сырья и замедленного коксования.

Ввиду высоких температур и вязкости нагреваемого сырья» склонности его к коксованию, наличия механических примесей, малых расходов турбулизатора и других факторов автоматизация трубчатых печей затруднена.

Основным фактором, влияющим на производительность и длительность межремонтного пробега, является скорость закоксовывания змеевика трубчатой печи, которая зависит в основном от качества сырья и .режима работы печи. Температурный режим печи необходимо вести так, чтобы в змеевике протекали преимущественно физические процессы нагревания и испарения, а процессы крекинга, конденсации и уплотнения, т. е. образования кокса, происходили бы в реакторах.

Трубчатые печи установки замедленного коксования работают в жестких условиях, характеризующихся высокой температурой нагрева сырья и малыми допустимыми отклонениями ее от заданного значения. Даже кратковременное отклонение температуры от заданной приводит к закоксовыванию и прогару труб, нарушению технологического процесса установки и сокращению межремонтного пробега.

Учитывая важность достоверного контроля тепловой нагрузки печи по каждому (левому и правому) потоку сырья, при оценке состояния реакционной зоны змеевиков целесообразно наряду с измерением расходов сырья и общего расхода топливного газа измерять расход газа в каждую камеру сгорания печи. В качестве характеристики состояния змеевика печи (степени ее закоксованности) можно использовать перепад температур на коксующемся участке.

Одним из важнейших параметров процесса замедленного коксования, определяющим условия работы печей, количество и качество продуктов фракционирования, является коэффициент рециркуляции сырья (Кр):

Кр = Fвт.с ρвт.с /( Fпер.с∙ρпер.с),

где Fвт.с, Fпер.с - расходы соответственно вторичного и первичного сырья; ρвт.с, ρпер.с—плотности соответственно вторичного и первичного сырья.

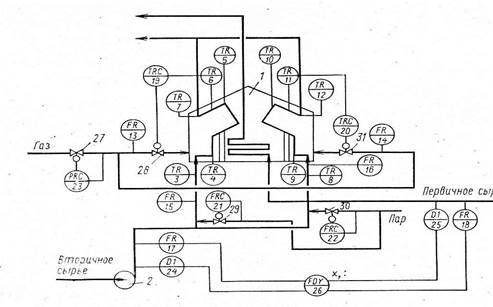

Функциональная схема системы автоматического контроля и регулирования технологических параметров трубчатой печи установки замедленного коксования приведена на рис.5.7, где показана одна печь. Фактически установка содержит две аналогичные по устройству и системам печи, работающие на параллельных потоках сырья. По схеме управления автоматическому контролю подлежат следующие параметры:

Рис.5.7. Схема системы автоматического контроля и регулирования технологических параметров трубчатой печи установки замедленного коксования:

1 — трубчатая печь; 2 — насос; 3—12 — датчики температур; 13—18 — датчики расходов;, 19, 20—регуляторы температур; 21, 22—регуляторы расходов; 23— регулятор давления;

24, 25 —плотномеры; 26 — вычислительное устройство; 27—31—регулирующие клапаны

общий расход первичного сырья в печь (датчик 18);

общий расход вторичного сырья в печь (датчик 17);

расходы вторичного сырья в каждом потоке печи (датчики 15 и 16);

коэффициент рециркуляции сырья (вычислительное устройство 26);

температуры по длине каждого змеевика (датчики 3—7 и 8-12);

перепад температур на коксующейся части каждого змеевика (датчики 6, 7 и 11, 12);

расход газа в каждую камеру сгорания (датчики 13 и 14).

Автоматическому регулированию подлежат следующие параметры: давление топливного газа (регулятор 23 и клапан 27); температуры нагрева вторичного сырья в точке каждого змеевика печи, предшествующей зоне активного коксообразования (изменение подачи топливного газа в камеру сгорания обеспечивается регуляторами температуры 19, 20 и клапанами 28,31);

расход турбулизатора (пара), подаваемого во вторичное сырье (регулятор 22 и клапан 30).

Система автоматического контроля коэффициента рециркуляции сырья работает следующим образом. Сигналы с датчиков 17 и 18 расхода соответственно вторичного и первичного сырья и плотномеров 24 и 25 поступают в вычислительное устройство 26, которое реализует приведенное выше уравнение для расчета Кр. По значению коэффициента рециркуляции оператор судит о работе печи и реактора. В зависимости от производственной необходимости можно улучшить качество получаемого кокса, увеличивая коэффициент рециркуляции, однако производительность установки при этом снижается.

5.2.5. Автоматизация управления процессом алкилирования бензола

Алкилирование—процесс введения алкильных групп в молекулы органических и некоторых неорганических веществ. Процессы алкилирования являются промежуточными стадиями в производстве мономеров для синтетического каучука, моющих веществ и других продуктов.

Процесс алкилирования является каталитическим, катализатором служит фосфорная или серная кислота, хлорид алюминия и др. Наибольшее распространение получил процесс алкилирования бензола пропиленом в присутствии хлорида алюминия, в результате чего получают изопропилбензол (кумол), который используют для производства фенола, ацетона, в качестве высокооктанового компонента авиационных топлив. Сырьем для производства изопропилбензола служат пропан-пропиленовая фракция, содержащая 40- 80 % пропилена, и бензол. Хлорид алюминия вводится в количестве 8-10% от алкилата. Процесс ведут при давлении 0,5-1 МПа и температуре 90-130°С.

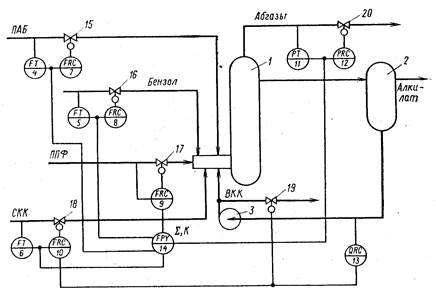

Автоматическая система регулирования процесса алкилирования бензола предназначена для поддержания оптимального соотношения бензольных и алкильных групп. Объектом регулирования является аппарат, предназначенный для проведения процесса алкилирования бензола пропиленом. В алкилатор подаются осушенный бензол, свежий катализаторный комплекс (СКК), пропан-пропиленовая фракция (ППФ), полиалкилбензол (ПАБ) и возвратный катализаторный комплекс (ВКК). Из алкилатора выводится реакционная масса вместе с непрореагировавшими газами (абгазы).

В отстойнике из реакционной массы отделяется увлеченный тяжелый катализаторный слой, который возвращается в алкилатор. В абгазах содержатся пары бензола, которые после улавливания возвращаются в процесс. В системе регулирования, представленной на. рис.5.8, в качестве основного независимого параметра принят расход бензола, определяющий производительность алкилатора по сырью и в конечном итоге—по целевому продукту. Расход пропилена Fппф поддерживается в зависимости от расходов бензола (Fб), полиалкилбензола (Fпаб), катализаторного комплекса (Fкк) и давления (Р) в алкилаторе, в соответствии с линейным уравнением:

Fппф = a0 + a1Fб — a2Fпаб + а3Fкк — а4Р,

где а0, а1 – а4 — коэффициенты.

Расчет по данному уравнению производится с помощью вычислительного устройства, реализующего операцию умножения входных переменных на постоянный коэффициент с последующим алгебраическим сложением результатов. Коэффициенты а0, а1 – а4 определены из принятого механизма реакции и уточнены статистическим путем. На вычислительное устройство 14 подаются сигналы с датчиком 5, 4, 6 и 11, пропорциональные соответственно расходам бензола, ПАБ, СКК и давлению в алкилаторе. При увеличении расхода бензола и катализаторного комплекса и уменьшении расхода полиалкилбензола соразмерно с коэффициентами а1 - аз увеличивается расход ППФ. Коррекция расхода ППФ по давлению в алкилаторе введена с целью устранения неучтенных возмущающих воздействий, например активности каталитического комплекса, качества бензола и ППФ и других факторов. При увеличении или уменьшении давления в алкилаторе расход ППФ соответственно уменьшается или увеличивается. Кроме того, предусмотрено регулирование подачи свежего катализаторного комплекса и вывода из системы ВКК в зависимости от его состава, который может быть определен с помощью датчика электропроводности.

Рис. 5.8. Схема автоматического регулирования процесса алкилирования бензола:

1—алкилатор; 2—отстойник; 3—насос; 4—6—датчики расходов; 7—10—регуляторы расходов; 11—датчик давления; 12—регулятор давления; 13—регулятор состава катализаторного комплекса; 14—вычислительное устройство; 15—20—регулирующие клапаны

Для этого регулятор 13 состава ВКК воздействует на регулирующий клапан 19 вывода из системы ВКК и на регулятор 10 расхода СКК, изменяя тем самым их подачу в алкилатор. Например, если активность ВКК снижается, то увеличивается количество выводимого из системы ВКК и соответственно увеличивается подача СКК.

Дата добавления: 2021-02-19; просмотров: 1226;