Некоторых органических продуктов

5.3.1. Автоматизация управления процессом производства олифинов

Производство олефинов основано на термическом разложении углеводородного сырья на ряд продуктов и выделении этих продуктов с заданной степенью чистоты. В зависимости от условий разложения преобладающим является тот или иной продукт. При этилен-пропиленовом режиме олефины С2—С4 составляют до 50 - 60% (на перерабатываемое сырье); всего же получают десять продуктов—водород, метан, этан, этилен, пропан, пропилен, фракции С4 и С5, ароматические углеводороды и тяжелое жидкое топливо. Наиболее потребляемым продуктом нефтехимической промышленности является этилен.

Технологическая схема производства. Схема включает две основные уста- новки: пиролиза и газоразделения (рис5.9.). Установка пиролиза представ- ляет собой группу параллельно работающих бензиновых и этановых трубчатых печей. Сырье поступает в каждую печь отдельными потоками, продукты пиролиза по общему коллектору направляются на установку газоразделения. Для снижения коксообразования в змеевики печей подают водяной пар в количестве 40 - 60% от нагрузки по сырью для бензиновых печей и 15 - 20% — для этановых. Этан поступает на пиролиз в качестве рециркулирующего потока с установки газоразделения.

Топливом для обогрева змеевика служат метано-водородная фракция или тяжелые жидкие фракции, получаемые при пиролизе. Выработка водяного пара при утилизации тепла продуктов пиролиза и дымовых газов позволяет снизить энергетические затраты производства олефинов.

Установка газоразделения отличается сложностью, что обусловлено мно-гокомпонентностью поступающей на ее вход углеводородной смеси и большим числом товарных продуктов. Условно ее можно разделить на семь основных узлов.

С установки пиролиза пирогаз поступает в узел 1 первичного фракционирования, компрессии, очистки и осушки, где часть пирогаза конденсируется. Один поток конденсата — тяжелое жидкое топливо (ТЖТ) — отводится на склад. Второй поток—более легкий конденсат—подается в узел 6 выделения фракции С3; третий поток—в узел 5 получения фракции С4 и гидростабили-зированного бензина (ГСБ). Оставшийся пирогаз поступает в первичную ме-

тановую колонну К-11 (узел 2), предназначенную для грубой отгонки мета-новодородной фракции. На узле 3 выделяется фракция С2, которая далее поступает в узел 4 получения чистого этилена. В состав этого узла входят реактор гидрирования ацетиленовых соединенийР-1, колонна разделения этан-этиленовой фракции К-14 и вторичная метановая колонна К-13. Остатки метановой фракции, содержащей значительную примесь этилена, рециркулируют через узел компрессии.

Кубовый продукт колонны К-12 выделения фракции С2 поступает в узел 6, предназначенный для выделения фракции С3. Фракция С3 передается далее

в узел 7 получения товарного пропилена. Он охватывает реактор гидрирования ацетиленовых соединений Р-2, колонну К-16 отгонки остатков фракции С2 и колонну получения чистого пропилена К-17. Остатки фракции С2 из узла 7 рециркулируют через узел компрессии. Кубовый продукт колонны выделения фракции Сз поступает в узел 5 получения фракции С4 и ГСБ. Таким образом, установка газоразделения имеет один входной, восемь выходных и два рециркулирующих потока.

Распределение затрат по стадиям производства олефинов характеризуется следующими показателями. Для печей пиролиза наибольшие затраты (80% и более) приходится на основное сырье. Это необходимо учитывать при формировании критерия управления процессом пиролиза.

Анализ материального баланса по углеводородам для производства в целом и основных его участков позволил установить, что потери этилена и пропилена (в % от общего количества этих продуктов) составляют соответственно: на агрегатах газоразделения - 2,8 и 2,2%; при гидрировании ацетиленовых углеводородов - 2,1 и 8,5%.

Таким образом, с точки зрения необходимости разработки системы управления наибольший интерес представляет установка пиролиза: она характеризуется большими энергозатратами и расходами на сырье; здесь определяются состав товарных продуктов и, следовательно, экономические показатели производства. Ниже приведены схемы автоматизации отделения пиролиза.

Автоматизация процесса. Режимными параметрами трубчатой пиролизной печи, определяющими термические превращения углеводородов и, следовательно, состав получаемых продуктов, являются: температурное поле (профиль) реакционной смеси по длине змеевика; продолжительность пребывания смеси в зоне реакции (время контакта); соотношение расходов сырья и водяного пара, поступающих в реактор; поле давления реакционной смеси по длине змеевика; состав исходного сырья; степень закоксовывания змеевика.

Управляющими воздействиями, с помощью которых осуществляют изменение и стабилизацию технологического режима в пиролизной печи, служат расходы сырья и пара в змеевик и расходы топливного газа в обогревающие горелки. Путем перераспределения топлива, подводимого к отдельным горелкам (или их группам), можно изменять характер температурного поля смеси по длине реакционной зоны. При регулировании теплового режима в печах некоторых конструкций в качестве управляющего воздействия используют подачу хладоагента (пара, сырья, воды, инертного газа) в промежуточные зоны змеевика.

Одной из важнейших задач автоматического регулирования работы пиролизных печей является стабилизация теплового режима, в частности температуры пирогаза на выходе из печи. Как правило, эту температуру стабилизируют воздействием на расход топливного газа к горелкам.

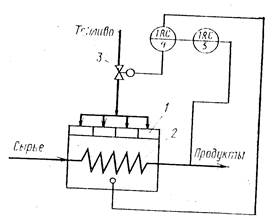

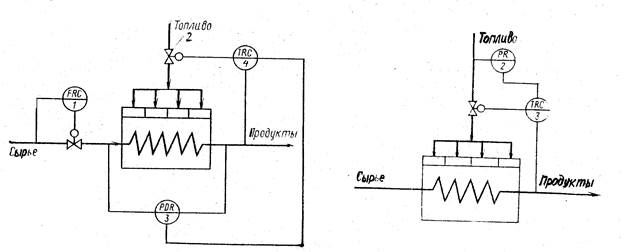

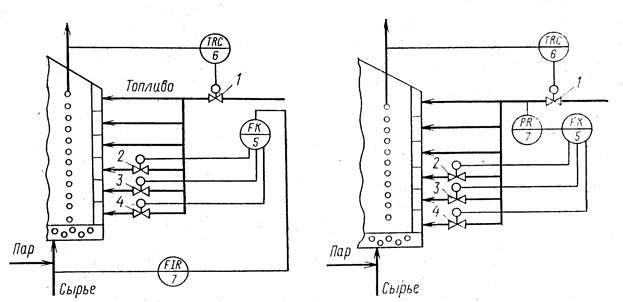

Для компенсации возмущений применяют каскадные схемы регулирования. В качестве промежуточной точки используют температуру перевала (рис. 5.10) перепад давления в змеевике (рис. 5.11) или давление топливного газа (рис. 5.12). Применяют также коррекцию по расходу, давлению, температуре и составу сырья.

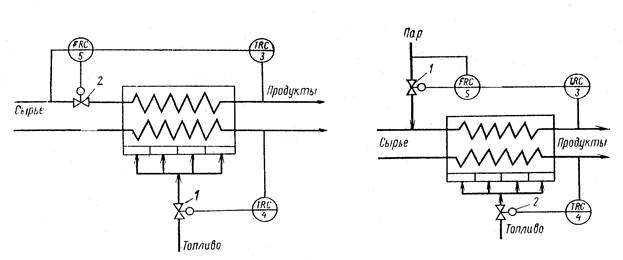

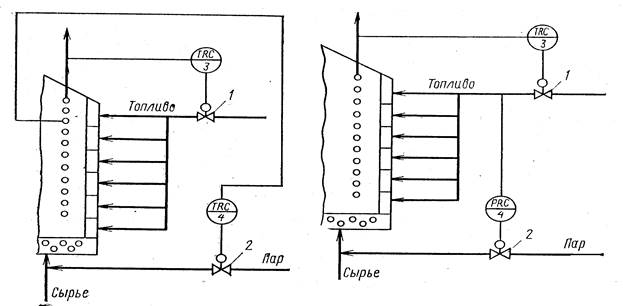

В печах, где несколько змеевиков обогревается одним экраном горелок, температуру на выходе одного из них регулируют воздействием на подачу топлива, а на выходе из остальных— воздействием на подачу в них сырья (рис. 5.13) или водяного пара (рис. 5.14).

При автоматическом управлении промышленными печами важную задачу представляет стабилизация оптимального теплового режима по длине реакционной зоны змеевиков (температурного профиля). Структура системы автоматической стабилизации температурного профиля зависит от конструкции конкретной печи.

Рис. 5.10. Система автоматического регулирования температуры пирогаза с коррекцией по температуре дымовых газов:

1 — печь пиролиза; 2 — змеевик; 3 — регулирующий клапан; 4—регулятор температуры дымовых газов; 5 — регулятор температуры пирогаза

| Рис. 5.11. Система автоматического регулирования температуры пирогаза с коррекцией по перепаду давления в пирозмеевике: 1—регулятор расхода; 2—регулирующий клапан; 3—-датчик перепада давлений; 4— регулятор температуры | Рис. 5.12. Система автоматического регулирования температуры пирогаза с коррекцией по давлению топливного газа: 1—регулирующий клапан; 2—датчик давления; 3—регулятор температуры |

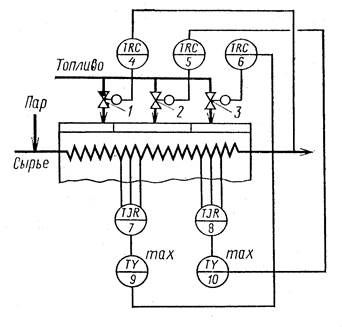

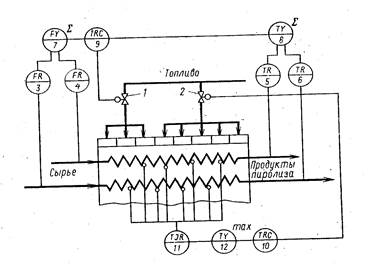

На рис. 5.15 приведена система зонного регулирования температурного профиля реакционной смеси в змеевиках трубчатой печи с вертикальным расположением труб. Она осуществляет стабилизацию температуры Т5 стенки труб змеевиков в конечной и средней частях (воздействие на подачу топлива в противолежащие зоны горелок) и регулирование температуры продуктов пиролиза на выходе из печи Т6 изменением подачи топлива в зону горелок, обогревающую начальный участок змеевика.

| Рис. 5.13. Система автоматического регулирования температурного режима пиролизной печи путем изменения расходов топлива и сырья: I, 2 — регулирующие клапаны; 3, 4 — регуляторы температуры; 5—ретулятор расхода | Рис. 5.14. Система автоматического регулирования температурного режима пиролизной печи путем изменения расходов топлива и пара: 1, 2—регулирующие клапаны; 3, 4—регуляторы температуры; 5—регулятор расхода |

Задание регуляторам температуры стенок труб змеевиков соответствует максимально допустимому пределу нагрева материала змеевика. Такая система регулирования позволяет при любом режиме поддерживать оптимальную (в данном случае максимально возможную) крутизну температурного профиля потока.

Для измерения температуры стенки змеевика в каждой зоне устанавливают несколько термопар. С помощью искателя максимальной температуры определяется значение температуры в наиболее нагретой точке, которое затем поступает на вход соответствующего регулятора и поддерживается им на максимально допустимом значении.

Для пиролизных печей с горизонтальным расположением труб змеевиков и расширенным обогревающим экраном горелок применяют системы регулирования величины реакционной зоны (рис. 5.16. и 5.17.). При изменении нагрузки печи по сырью устройство 5 (см. рис. 5.16.) управления размером реакционной зоны производит последовательное включение или отключение подачи топливного газа в три нижних ряда горелок. Отключение ряда горелок, обогревающих начальный участок змеевика, приводит к концентрации подводимого тепла на конечном участке и сокращению реакционной зоны процесса (увеличению крутизны температурного профиля реакционной смеси).

Рис. 5.15. Система зонного регулирования температурного профиля в змеевиках трубчатой печи с вертикальным расположением труб:

1—3—регулирующие клапаны; 4—6— регуляторы температуры; 7, 8 — многоточечные автоматические потенциометры; 9, 10 — искатели максимальной температуры

Алгоритм работы устройства 5 составляют на основе экспериментальных данных с таким расчетом, чтобы при различных нагрузках по сырью обеспечить максимально возможную крутизну температурного профиля. Он позволяет изменять пределы срабатывания клапанов, предел их закрытия и время, в течение которого клапан переводится из нижнего положения в верхнее (и наоборот).

Общее количество тепла, необходимого для проведения реакции пиролиза, регулируют по температуре продуктов пиролиза на выходе из печи воздействием на общую подачу топливного газа в горелки.

Если горелки трубчатой печи имеют ограниченную тепловую мощность, то при управлении тепловым режимом в печи целесообразно поддерживать максимальный расход топлива в горелки, обогревающие конечный участок змеевика. Такой способ управления реализуется системой, принципиальная схема которой представлена на рис. 5.17. В качестве параметра, характеризующего теплоподвод на конечном участке реактора, выбрано давление топлива перед обогревающими горелками. Алгоритм управления клапанами на линиях подвода топлива в начальную зону горелок в зависимости от давления топлива разрабатывают на основе экспериментальных данных. Это позволяет автоматически компенсировать влияние на тепловой режим неконтролируемых возмущений—закоксованности змеевика, изменения состава сырья и т. д.

| Рис. 5.16. Система зонного регулирования температурного профиля в пиролизной печи с горизонтальным расположением труб змеевиков: 1—4 — регулирующие клапаны; 5 – устройство управления; 6 – регулятор температуры; 7 — датчик расхода | Рис. 5.17. Система зонного регулирования температурного профиля в пиролизной печи с горизонтальным расположением труб змеевиков: 1—4 — регулирующие клапаны; 5 – устройство управления; 6 – регулятор температуры; 7 — датчик давления |

Для пиролизных печей, в которых невозможно изменять температурный профиль смеси путем перераспределения топлива по зонам обогрева, применяют системы регулирования температурного профиля изменением подачи хладоагента, в качестве которого используют водяной пар или воду.

Система регулирования предусматривает регулирование соотношения между расходами сырья и водяного пара в змеевик. Если технологический регламент установки позволяет изменять расход пара в некоторых пределах, то для управления тепловым режимом процесса можно использовать системы, непосредственно изменяющие время пребывания (снижающие его до минимально допустимого). Эту систему регулирования целесообразно применять для печей с сильными перекрестными связями между подачей топлива в горелки и температурой стенки змеевика, Система осуществляет увеличение подачи пара в змеевик (т. е. уменьшение эффективного времени пребывания) до предела, обусловленного ограничениями на интенсивность подвода тепла к змеевику: максимальной температурой стенки змеевика (рис. 5.18.) или максимальным расходом топлива в горелки (рис. 5.19.).

| Рис.5.18. Принципиальная схема системы регулирования теплового режима пиролизной печи по длине змеевика воздействием на подачу пара: 1,2 – регулирующие клапана; 3,4 – регуляторы температуры | Рис.5.19. Принципиальная схема системы регулирования теплового режима пиролизной печи по длине змеевика воздействием на подачу пара: 1,2 – регулирующие клапана; 3– регуляторы температуры; 4 –регулятор давления |

Рис. 5.20. Принципиальная схема системы управления тепловым режимом' процесса пиролиза в многопоточной трубчатой печи:

1,2 — регулирующие клапаны; 3,4— датчики расхода; 5,б—датчики температуры: 7,8 — усреднители; 9, 10—регуляторы температуры; 11 — многоточечный автоматический потенциометр; 12—искатель максимальной температуры

На рис. 5.20 представлена система зонного регулирования подвода тепла к змеевику в многопоточной печи, которая предусматривает управление по усредненной температуре пирогаза на выходе змеевика и по максимальной из совокупности измеренных температур стенки змеевиков. Поверхностные термопары, установленные на стенках змеевиков в конечных зонах радиантной камеры печи, подсоединены к многоточечному потенциометру 11, выход которого связан с искателем 12 максимальной температуры. Выход искателя является переменной величиной, поступающей на вход регулятора 10, задание которому устанавливают с учетом верхнего предела температуры нагрева стенки змеевика. Выходной сигнал регулятора 10 воздействует на клапан 2, установленный на линии подачи топлива. Таким образом, контур регулирования обеспечивает подвод максимально допустимого количества тепла в конечную зону пиролиза. Количество тепла, подводимого в начальную зону, регулируют с помощью регулятора 9 и клапана 1. В качестве переменной на регулятор 9 поступает сигнал, пропорциональный среднему значению температур пирогаза па выходе змеевиков. Этот сигнал вырабатывается с помощью усреднителя 8. Уставку регулятору 9 корректируют по среднему значению расхода бензина, определяемому усреднителем 7.

5.3.2. Автоматизация управления процессом производства ацетилена

Технологическая схема производства ацетилена пиролизом природногогаза состоит из следующих отделений.

Отделение компрессии и пиролиза. Природный газ, предварительно нагретый в подогревателе 3, подается в реактор 4 (рис. 5.21). В результате сжигания части исходного сырья - метана достигается температура 1400—1500 °С, необходимая для проведения эндотермической реакции образования ацетилена. Необходимый для горения кислород сжимается в турбокомпрессоре 1 и нагревается в подогревателе 2. Для стабилизации процесса горения в реактор дополнительно непрерывно вводят небольшое количество кислорода (стаби-лизирующий кислород). Реакция получения ацетилена при высоких температурах обратима. Для предотвращения разложения ацетилена пирогаз подвергают «закалке» путем впрыскивания холодной воды или бензина.

Газы пиролиза содержат ацетилен (7- 8%) и другие продукты. Сажа из

нижней части реактора выводится с помощью отделителя технического углерода (сажи) 5. Из реактора газы пиролиза поступают в скруббер на дальнейшее охлаждение и очистку от сажи. Электрофильтр тонкой очистки 7 обеспечивает практически полную очистку газов пиролиза от сажи.

Отделение компрессии газов пиролиза. Газы пиролиза, охлажденные в холодильнике 8, подаются в шестиступенчатый компрессор 11, где сжимаются до давления 0,9 МПа. В турбину компрессора, служащую его приводом, подается синтез-газ (смесь СО-Н2), отогнанный от газов пиролиза; после турбины он направляется к потребителю и «на свечу». Требуемый состав синтез-газа обеспечивается в газгольдере 9. Синтез-газ нагревается в теплообменнике 10.

Отделение концентрирования. Сжатый пирогаз поступает в абсорбционную колонну 13, орошаемую диметилформамидом. В колонне растворитель поглощает весь диацетилен и небольшое количество ацетилена. Насыщенный абсорбент подается в колонну десорбции 14, в которой за счет продувки и одновременного снижения давления выделяется растворенный ацетилен. Выделившийся газ (циркуляционный) направляется во всасывающую линию компрессора.

Для отгонки оставшегося в растворителе диацетилена служит колонна десорбции 17. Процесс в ней ведется под вакуумом при повышенной температуре н одновременной продувке синтез-газа. Необходимая температура достигается нагреванием насыщенного растворителя в теплообменнике 16 и нагреванием синтез-газа острым паром; вакуум создается вакуум-насосом 18.

Отмытый пирогаз с верха колонны 13 поступает в колонну 19, где происходит абсорбция диметилформамидом ацетилена, его гомологов, а также небольшого количества синтез-газа. Основная часть синтез-газа выводится из верхней части колонны 19. Насыщенный абсорбент из колонны 19 подается в верхнюю часть десорбционной колонны 20, где в результате снижения давления из раствора диметилформамида выделяется большая часть плохо растворимых газов (циркуляционный газ). Эти газы отводятся из верхней части колонны 20. Диметилформамид стекает в куб колонны навстречу ацетилену-сырцу, который подается в среднюю часть колонны.

Ацетилен-сырец состоит в основном из ацетилена с примесью высших ацетиленовых углеводородов, которые поглощаются диметилформамидом. Получаемый в колонне 20 ацетилен-концентрат направляется в промыватель 21 для отмывки водой остатков диметилформамида. Отводимый диметилформамид возвращается в колонну 20.

Растворитель из куба десорбера подается в теплообменник 23, нагревается в нем до 104 °С и затем поступает в верхнюю часть десорбционной колонны 24. За счет снижения давления и повышения температуры в этой колонне происходит выделение ацетилена из диметилформамида. Ацетилен отводится из верхней части колонны.

Из десорбера 24 растворитель стекает в вакуум-десорбционную колонну 25. Вакуум в колонне создается с помощью компрессора 26. Отсасываемый компрессором ацетилен-сырец направляется в десорбер 20, а растворитель из куба колонны стекает в испаритель 27, где из диметилформамида испаряется вода. Парогазовая смесь, выводимая из испарителя, состоит из паров воды и растворителя, а также высших ацетиленовых углеводородов. Она поступает на вспомогательную колонну (на схеме не показана) для разгонки.

Автоматизация процесса пиролиза. Показателем эффективности процесса пиролиза является выход ацетилена, а целью управления—поддержание его на заданном значении. Выход ацетилена определяется составом природного газа, температурой в реакторе и временем пребывания природного газа в зоне реакции. С изменением состава природного газа в объекте появляются возмущения. Для того, чтобы при наличии этих возмущений метан, содержащийся в природном газе, полностью вступил в реакцию, температуру в реакторе не стабилизируют, а изменяют в зависимости от концентрации метана в газах пиролиза. Эта температура определяется количеством сжигаемого газа и соотношением метана и кислорода, подаваемого в реактор. Для грубого регулирования соотношения расходов природный газ: кислород устанавливают регулятор соотношения расходов природного газа и основного потока кислорода. Точное регулирование осуществляется двухконтурной системой, в которой основным является регулятор концентрации метана в газе пиролиза, а вспомогательным - регулятор расхода кислорода в байпасной линии.

Для стабилизации пламени в горелках реактора поддерживают постоянный расход стабилизирующего кислорода с помощью регулятора расхода. С этой же целью поддерживают постоянными температуры природного газа и кислорода. Для предотвращения разложения ацетилена температуру газов пиролиза стабилизируют изменением расхода холодной воды, вводимой в реактор на закалку.

Время пребывания природного газа в зоне реакции зависит от скорости прохождения газа через реактор, которая определяется манометрическим режимом реактора. Для поддержания нормального манометрического режима устанавливают регуляторы давления природного газа и кислорода. При этом давление кислорода в нагнетательной линии турбокомпрессора 1 стабилизируют дросселированием его из нагнетательной магистрали во всасывающую.

Заданная степень очистки газов пиролиза от сажи в скруббере 6 достигается установкой регулятора расхода воды, подаваемой в скруббер.

Дата добавления: 2021-02-19; просмотров: 749;