Формализация алгоритма работы устройства

Работа устройства описана в задании словесным алгоритмом, который необходимо формализовать. Формализация алгоритма работы последовательностного устройства может быть реализована в виде графа переходов. Использование известных методик, а также моделирующих программ, позволит сравнительно просто перейти от графа к принципиальной схеме управления устройством по заданному алгоритму в автоматическом режиме. Наладочный режим можно реализовать включением его в алгоритм или аппаратно, логически объединив автоматические и наладочные сигналы.

Пример: Управление цикловым манипулятором

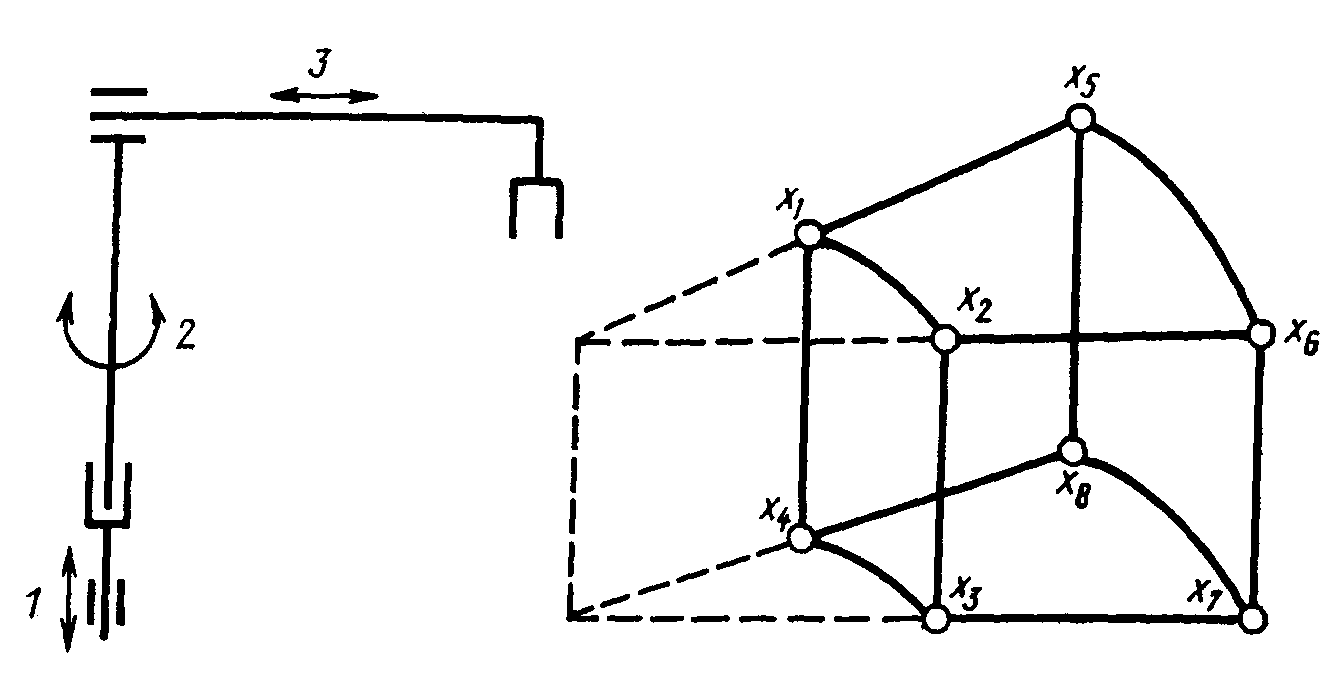

Его спецификой является то, что он может находиться в конечном числе состояний. Рассмотрим схему манипулятора с тремя степенями подвижности (рис. 6.1).

а б

Рис. 6.1. Кинематическая схема (а) и область достижимости (б)

трехстепенного циклового манипулятора

Каждая степень подвижности имеет по две точки позиционирования. Область достижимости - конечное множество, состоящее из восьми точек x1 ... x8.

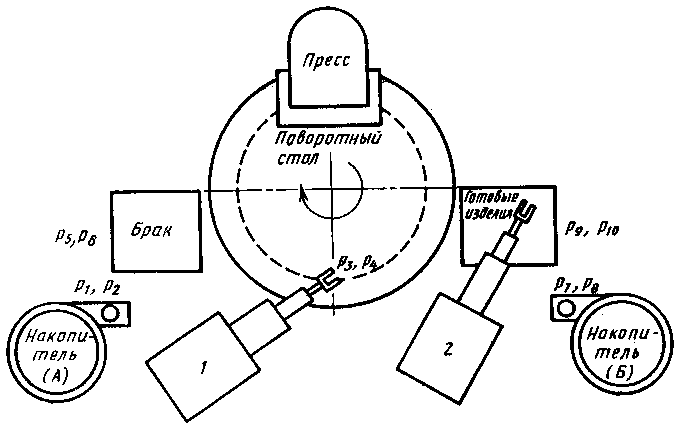

Если число степеней подвижности k, число точек pi, то общему числу точек, куда может попасть схват, соответствует запись

(6.1)

(6.1)

В данном случае мы имеем шесть различимых между собой сигналов yij (по два с каждой степени подвижности) с датчиков положения (нахождения) подвижного сочленения

i - номер степени подвижности i = 1, 2, 3

j - номер датчика j = 1, 2.

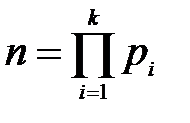

Робототехнический комплекс (ртк) сборки узла из двух деталей может включать два манипулятора, систему технического зрения (СТЗ) в режиме визуальной инспекции, поворотный стол и пресс (рис. 6.2). Технологический процесс работы РТК заключается в выполнении следующих операций:

Рис. 6.2. Состав адаптивного сборочного

робототехнического комплекса

Шаг 1. Взять деталь А и перенести на сборочную позицию.

Шаг 2. Убедиться с помощью СТЗ в наличии на сборочной позиции детали в требуемом положении, Если нет - перейти на шаг 11.

Шаг 3. Взять деталь Б из накопителя и перенести на сборочную позицию.

Шаг 4. Убедиться с помощью СТЗ в наличии детали Б на сборочной позиции в требуемом положении. Если нет - шаг 13.

Шаг 5. Повернуть стол.

Шаг 6. Запрессовать детали А и Б.

Шаг 7. Повернуть стол.

Шаг 8. Убедиться с помощью СТЗ в правильности сборки. Если

нет, то перейти на шаг 15.

Шаг 9. Перенести узел в тару готовых изделий.

Шаг 10.Перейти на шаг 1.

Шаг 11.Взять деталь А и положить в тару брака.

Шаг 12.Перейти на шаг 1.

Шаг 13.Взять детали Б и А и положить в тару брака.

Шаг 14.Перейти на шаг 1.

Шаг 15.Взять узел и положить в тару брака.

Шаг 16.Перейти на шаг 1.

Наличие системы очувствления в виде СТЗ придает РТК адаптивные свойства, которые заключаются в смене линии поведения в зависимости от состояния процесса сборки, который СТЗ контролирует.

Приведенная последовательность содержит лишь основные операции. В реальном случае могут появиться дополнительные устройства (ориентирующие устройства и т.п.), а значит, и шаги. Работу РТК можно представить следующим словесным (вербальным) алгоритмом:

Разработать схему автоматического управления приводами подъема и поворота руки манипулятора А1 (рис.6.2) таким образом, чтобы после стартового сигнала манипулятор выполнил шаг 1, т.е. "взять деталь А и перенести на сборочную позицию".

При поступлении сигнала "Z" включается электродвигатель вертикального движения М1. При этом рука робота из исходного положения Р2 (рис.2), контролируемого датчиком положения К2, опускается в положение Р1, контролируемое конечным выключателем К1. Привод захвата М3 обеспечивает зажим детали. Для контроля срабатывания захвата необходим датчик C1, сигнализирующий о том, что в захвате зажата деталь. Включается реверс электродвигателя М1 и рука манипулятора поднимается вместе с деталью. Затем включается электродвигатель М2. При этом рука робота из положения Р2 поворачивается в положение Р3, контролируемое К4. Срабатывает привод М1 до появления сигнала К1. Привод захвата М3 освобождает деталь (сигнал C2). Включается реверс электродвигателя М1 и рука манипулятора поднимается в положение Р3, поворачивается в исходное положение Р2 до следующего стартового сигнала.

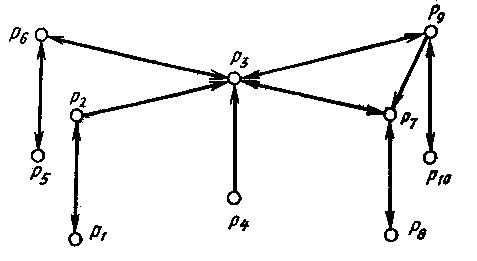

В случае брака сборки этот же манипулятор по сигналу B выполняет шаг 15 "взять узел и положить в тару брака". При поступлении сигнала "F" включается электродвигатель М2. При этом рука робота из положения Р2, контролируемого датчиком положения К3, поворачивается в положение Р3, контролируемое К4. Срабатывает привод вертикального движения М1 до появления сигнала К1. Привод захвата М3 обеспечивает зажим бракованного узла (датчик S1). Включается реверс электродвигателя М1 и рука манипулятора поднимается вместе с бракованным узлом. Затем включается реверс электродвигателя М2. При этом рука манипулятора из положения Р3, контролируемого датчиком положения К4, поворачивается в положение Р6, контролируемое К6. Срабатывает привод М1, захват опускается в положение Р5до появления сигнала К1. Привод захвата М3 освобождает деталь (сигнал S2). Включается реверс электродвигателя М1 и рука манипулятора поднимается в положение Р6 (сигнал К2), включается реверс электродвигателя М2, рука манипулятора поворачивается в исходное положение Р2 до следующего стартового сигнала. Подъем и поворот руки манипулятора обеспечиваются двумя независимыми приводами М1 и М2, которые при реверсивном включении осуществляют ее опускание и поворот в обратном направлении. Отдельный привод захвата М3 реализует его функцию. Каждое из состояний схемы обеспечивает включение одного или нескольких приводов до момента появления существенного для данного состояния сигнала. Сигналы генерируются датчиками (конечными выключателями), расположенными на рабочих органах манипулятора. На них воздействуют упоры при достижении рабочими органами манипулятора заданных положений. На схеме (рис. 6.3) показана область достижимости, где линиями обозначены возможные состояния (движения) манипулятора, а точками - моменты появления сигналов, вызывающих переход схемы из одного состояния - в другое. Графическое изображение структуры и схемы движений рабочих органов проектируемого устройства облегчает формализацию его работы.

Рис. 6.3. Пример изображения структуры движений рабочих органов

робототехнического комплекса

Дата добавления: 2021-01-26; просмотров: 549;