Получение аммиачной селитры.

Аммиачную селитру получают нейтрализацией азотной кислоты газообразным аммиаком

Эта практически необратимая реакция протекает с большой скоростью и с выделением значительного количества тепла. Обычно ее ведут при давлении, близком к атмосферному; в некоторых странах работают установки, где нейтрализация протекает под давлением 0,34 МПа. В производстве селитры используется разбавленная 47—60%-ная азотная кислота. Тепло реакции нейтрализации используется на испарение воды и концентрирование раствора.

Промышленное производство включает следующие стадии: нейтрализацию азотной кислоты газообразным аммиаком в аппарате ИТН (использование тепла нейтрализации); упаривание раствора селитры, гранулирование плава селитры, охлаждение гранул, обработка гранул ПАВ, упаковку, хранение и погрузку селитры, очистку газовых выбросов и сточных вод. Добавки вводят при нейтрализации азотной кислоты.

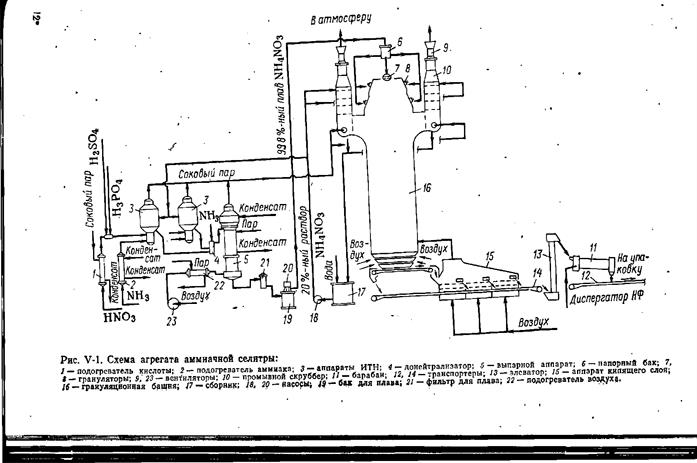

На рис. У-1 приведена схема современного крупнотоннажного агрегата АС-72 мощностью 1360 т/сут. Поступающая 58— 60%-ная азотная кислота подогревается в подогревателе 1 до 70—80°С соковым паром из аппарата ИТН 3 и подается на нейтрализацию. Перед аппаратами 3 в азотную кислоту добавляют термическую фосфорную и серную кислоты в количестве 0,3—0,5% Р2О5 и 0,05—0,2% сульфата аммония, считая на готовый продукт.

Серная и фосфорная кислоты подаются плунжерными насосами, производительность которых легко и точно регулируется. В агрегате установлены два аппарата нейтрализации, работающие параллельно. Сюда же подается газообразный аммиак, нагретый в подогревателе 2 паровым конденсатом до 120—130°С. Количество подаваемых азотной кислоты и аммиака регулируют таким образом, чтобы на выходе из аппарата ИТН раствор имел небольшой избыток азотной кислоты (2—5 г/л), обеспечивающий полноту поглощения аммиака

В нижней части аппарата происходит нейтрализация кислот при температуре 155—170 °С получением раствора, содержащего 91—92% NH4N03. В верхней части аппарата водяные пары (так называемый соковый пар) отмываются от брызг аммиачной селитры и паров HN03. Часть тепла сокового пара используется на подогрев азотной кислоты. Далее соковый пар направляют на очистку в промывные скрубберы и затем выбрасывают в атмосферу.

Кислый раствор аммиачной селитры направляют в донейтрализатор 4, куда поступает аммиак в количестве, необходимом для донейтрализации раствора. Затем раствор подают в выпарной аппарат 5 на доупарку, которая ведется водяным паром под давлением 1,4 МПа и воздухом, нагретым примерно до 180 °С. Полученный плав, содержащий 99,8—99,7% селитры, при 175 °С проходит фильтр 21 и центробежным погружным насосом 20подается в напорный бак 6, а затем в прямоугольную металлическую грануляционную башню 16длиной 11м, шириной 8 м и высотой от верха до конуса 52,8 м.

В верхней части башни расположены грануляторы 7 и 5; в нижнюю часть башни подают воздух, охлаждающий капли селитры, которые превращаются в гранулы. Высота падения частиц селитры 50—55 м. Конструкция грануляторов обеспечивает получение гранул однородного гранулометрического состава с минимальным содержанием мелких гранул, что уменьшает унос воздухом пыли из башни. Температура гранул на выходе из башни равна 90—110°С, поэтому их направляют для охлаждения в аппарат кипящего слоя 15. Аппарат кипящего слоя — прямоугольный аппарат, имеющий три секции и снабженный решеткой с отверстиями. Под решетку вентиляторами подается воздух, при этом создается кипящий слой гранул селитры высотой 100—150 мм, которые поступают по транспортеру из грануляционной башни. Происходит интенсивное охлаждение гранул до температуры 40 °С (но не выше 50 °С), соответствующей условиям существования IV модификации. Если температура охлаждающего воздуха ниже 15 °С, то перед поступлением в аппарат кипящего слоя воздух подогревают в теплообменнике до 20 °С. В холодный период времени в работе могут находиться 1—2 секции. .

Воздух из аппарата 15 поступает в грануляционную башню для образования гранул и их охлаждения.

Гранулы аммиачной селитры из аппарата кипящего слоя подают транспортером 14на обработку поверхностно-активным веществом во вращающийся барабан 11. Здесь гранулы опрыскивают распыленным 40%-ным водным раствором диспергатора НФ. После этого селитра проходит электромагнитный сепаратор для отделения случайно попавших металлических предметов и направляется в бункер, а затем на взвешивание и упаковку в бумажные или полиэтиленовые мешки. Мешки транспортером подают для погрузки в вагоны или на склад.

Воздух, выходящий из верхней части грануляционной башни, загрязнен частицами аммиачной селитры, а соковый пар из нейтрализатора и паровоздушная смесь из выпарного аппарата содержит непрореагировавшие аммиак и азотную кислоту и частицы унесенной аммиачной селитры. Для очистки в верхней части грануляционной башни установлены шесть параллельно работающих промывных скрубберов тарельчатого типа 10, орошаемых 20—30%-ным раствором аммиачной селитры, которая подается насосом 18 из бака. Часть этого раствора отводится в нейтрализатор ИТН для промывки сокового пара, а затем подмешивается к раствору аммиачной селитры и, следовательно, идет на выработку продукции.

Из цикла непрерывно отводится часть раствора (20—30% ) поэтому цикл обедняется и восполняется добавкой воды. На выходе из каждого скруббера установлен вентилятор 9 производительностью 100 000 м3/ч, который отсасывает воздух из грануляционной башни и выбрасывает его в атмосферу.

Дата добавления: 2016-10-26; просмотров: 4250;