Основные технологические узлы производства азотной кислоты.

Основное оборудование

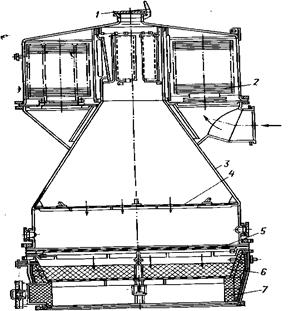

Контактный аппарат (рис. 1) представляет собой два усеченных конуса, соединенных между собой цилиндрической частью. В верхней части контактного аппарата установлен картонный фильтр с противовзрывным клапаном 7. Картон марки ФМП толщиной 0,9—1,25 мм собран из фильтровальных элементов, заключенных в алюминиевый каркас диаметром 2890 мм и высотой 1008 мм.

Картонный фильтр 2 заключен в цилиндрическую обечайку, через которую подается аммиачно-воздушная смесь. Платиноидные катализаторные сетки диаметром 2800 мм с нитями толщиной 0,09 мм имеют 1024 отверстия на 1 см2. Сетки закреплены между фланцами цилиндрической части и нижнего конуса и опираются на колосники.

В аппарате с одноступенчатым платиноидным катализатором на решетке расположен слой металлических колец размерами 32×32×1 мм и высотой 250 мм. Для работы с двухступенчатым катализатором (одна платиновая сетка и слой неплатинового катализатора) имеется специальная корзина, в которую загружают неплатиновый катализатор.

Рис. 1. Контактный аппарат, совмещенный с картонным фильтром:

1 — аварийная мембрана; 2 — картонные фильтры; 3 — конус аппарата; 4 — распределительная решетка; 5 — катализаторные сетки; б — слой колец; 7 — жаростойкая футеровка.

Стенки контактного аппарата выполнены из нержавеющей стали, нижняя его часть футерована жаростойким материалом.

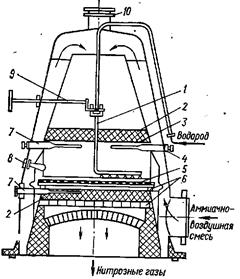

Контактный аппарат, изображенный на рис. 2, предназначен для окисления аммиака до оксида азота под давлением 7,3-105 Па. Он состоит из двух частей, верхней — в виде усеченного конуса диаметром 2200—1600 мм и нижней цилиндрической части. Между конусообразной и цилиндрической частями в специальной кассете расположены 12 платиновых катализаторных сеток. Кассета с катализаторными сетками установлена на решетке из концентрических колец. Под ними на колосниковой решетке размещен слой керамических колец, уложенных правильными рядами высотой 200 мм. Этот слой колец, с одной стороны, частично улавливает платину, с другой, стабилизирует тепловой режим на катализаторных сетках.

Рис. 2. Контактный аппарат:

1 — трубка для разогрева катализатора; 2 — кольца Рашига; 3 — распределительная решетка; 4 — пробоотборник; 5 — катализаторные сетки; б — колосники; 7 — термопары; 8 — смотровое стекло; 9 — поворотный механизм; 10 — взрывная пластина.

Аммиачно-воздушная смесь поступает в контактный аппарат сбоку, огибает внутренний конус и сверху поступает на катализаторные сетки.

Аппарат выполнен из стали марок Х18Н9Т, Х17, Х23Н18 и углеродистой стали.

Абсорбционная колонна предназначена для поглощения оксидов азота из нитрозных газов паровым конденсатом с образованием 60%-ной азотной кислоты.

Колонна содержит 50 ситчатых тарелок с диаметром отверстий 2,25 мм и шагом 10 мм. Нижние три ситчатые тарелки играют роль окислительного объема, остальные 47 тарелок предназначены для абсорбции оксидов азота. Для отвода тепла реакций поглощения и окисления оксидов азота на тарелках размещены охлаждающие элементы. Колонна выполнена из стали марок Х17, Х18Н9Т, Х18Н9 и углеродистой стали.

Реактор каталитической очистки предназначен для каталитического восстановления оксидов азота в хвостовых нитрозных газах до N2. Диаметр реактора 3800 мм, высота 8250 мм.

Реактор содержит две ступени катализатора: первая ступень — палладированный оксид алюминия в виде таблеток размером 12×12 мм; содержание палладия составляет 2,5 масс. % в пересчете на Рd высота слоя катализатора 440 мм. Вторая ступень катализатора представляет собой активированный оксид алюминия. Рабочее давление в реакторе 5,8-105 Па. Реактор изготовлен из стали марки Х18Н9Т, жаропрочной стали и двухслойной стали Ст2 — Х18Н9Т.

Агрегат ГТТ-3 предназначен для сжатия воздуха до давления 7,3-105 Па и рекуперации энергии выхлопных нитрозных газов. Газотурбинный агрегат состоит из осевого компрессора, газовой турбины, центробежного нагнетателя, холодильника — для охлаждения воздуха после первой ступени сжатия, редуктора, камеры сгорания, двигателя генератора типа АТМФ-850-2. Агрегат имеет единую систему управления и технологически независим от производства азотной кислоты. При отказах в работе отделений подготовки аммиака, конверсии, абсорбции, каталитической очистки агрегат автоматически переходит на энергетический режим работы — без выработки азотной кислоты. При этом вся система производства остается под рабочим давлением, создаваемым протягиванием через нее воздуха.

Аппарат для очистки воздуха выполнен из углеродистой стали и состоит из двух частей. В верхней части имеются три ситчатых тарелки диаметром 3000 мм; в нижней части диаметром 4000 мм расположен рукавный фильтр из грубошерстяного неокрашенного шинельного сукна, общая высота аппарата 11800 мм.

Трубчатый подогреватель воздуха высотой 3200 мм, диаметром 1000 мм выполнен из стали Х18Н9Т. Нитрозные газы проходят по трубкам, диаметр которых 57 мм; в межтрубное пространство поступает воздух и нагревается до 200 °С.

Холодильник-промыватель из нержавеющей стали состоит из трех ситчатых тарелок, заключенных в общий корпус. На тарелках расположены охлаждающие элементы из трубок диаметром 38×2,5 мм. Диаметр корпуса 2800 мм, высота 5440 мм.

Дата добавления: 2016-10-26; просмотров: 4808;