ВОПРОС №2. ПОЛУЧЕНИЕ МОЛОЧНОЙ КИСЛОТЫ

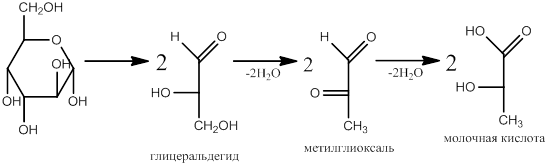

Молочная кислота - органическая одноосновная кислота, образуемая в результате анаэробного превращения углеводов молочнокислыми бактериями. В 1847 г. С. Блодно доказал, что данная кислота является продуктом брожения, а Л. Пастер установил, что этот процесс вызывают бактерии. Образование молочной кислоты из глюкозы возможно несколькими путями. При сбраживании гомоферментными молочнокислыми бактериями:

Второй путь, гетероферментный, включает распад глюкозы до пировиноградной кислоты и восстановление последней до молочной кислоты:

С6Н12О6 → СН3СОСООН+ Н2 → СН3СНОНСООН

Для промышленного получения молочной кислоты используют гомоферментные молочнокислые бактерии. У гомоферментных молочнокислых бактерий только 3% субстрата превращается в клеточный материал, а остальной - трансформируется в молочную кислоту, выход которой достигает до 1,5%. Теоретически из 1 моля глюкозы должно образоваться 2 моля лактата. На практике эта величина несколько ниже, 1,8 моля, то есть выход продукта от субстрата достигает 90%.

Применяют молочную кислоту в пищевой промышленности для получения напитков, мармеладов, в процессах консервирования, а также в кормопроизводстве. Соли молочной кислоты используют в фармацевтике. Промышленное производство молочной кислоты начато в конце ХIХ века с участием молочнокислых бактерий Lactobacillus delbrueckii, L. leichmannii, L. bulgaricus. Молочнокислое брожение протекает в анаэробных условиях, однако лактобациллы относятся к факультативным анаэробам, поэтому при ферментации воздух полностью не удаляют из ферментеров. В качестве сырья используют сахарную и тростниковую мелассу и гидролизаты крахмала, при этом концентрация сахаров в исходной среде в зависимости от характера брожения составляет примерно от 5 до 20%. Используют восстановленные формы азота, сульфаты или фосфаты аммония, а также солод и кукурузный экстракт в качестве источника факторов роста. Возможно использование сульфитного щелока с участием бактерий L. delbrueckii. Ферментацию проводят в глубинной культуре при рН 6,3 – 6,5 и строго постоянной температуре 50°С. Длительность процесса составляет до 7 – 11 суток. В ходе процесса брожения для коррекции изменяющегося рН в культуру вносят мел, 3 – 4 раза в течение суток. Конечная концентрация образующегося лактата кальция составляет 10 – 15%, остаточная концентрация сахаров – 0,5 – 0,7%.

На стадии получения готового продукта культуральную среду нагревают до 80 – 90°, затем нейтрализуют гашеной известью до слабощелочной реакции. После отстаивания в течение 3 – 5 ч взвешенные частицы декантируют. После этого раствор лактата кальция подают на фильтр-пресс. Фильтрат упаривают до концентрации 27 – 30%, охлаждают до 25 – 30° и подвергают кристаллизации. Промытый лактат кальция отделяют центрифугированием и подвергают расщеплению серной кислотой при 60 – 70°С.

Сырую молочную кислоту 18 – 20% концентрации упаривают в несколько этапов в вакуум-выпарных аппаратах до 70% концентрации. Отфильтрованную кислоту после фильтр-пресса подают на розлив с внесением небольших количеств мела, при этом около 10% кислоты превращается в кристаллический лактат, который связывает молочную кислоту.

Дата добавления: 2017-03-12; просмотров: 5516;