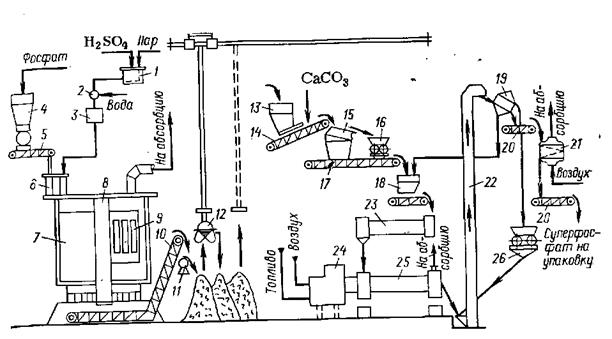

Технологическая схема.

Простой суперфосфат получают непрерывным способом с использованием кольцевой вращающейся камеры. На рис. 1 изображена технологическая схема производства простого суперфосфата, включая стадии складского дозревания, . нейтрализации и гранулирования.

Рис. 1. Технологическая схема получения простого гранулированного суперфосфата:

1 — напорный бак; 2— кислотный смеситель; 3—щелевой расходомер; 4 — бункер; 5 — весовой дозатор; 6 — шнековый смеситель; 7 — суперфосфатная камера; 8 — центральная (разгрузочная) труба; 9 — фрезер; 10, 14, 17, 20 — транспортеры; 11 — разбрасыватель", 12 — грейферный кран; 13 — бункер для вызревшего суперфосфата; 15, 19 — грохоты; 16, 26 — валковые дробилки; 18 — бункер для нейтрализованного суперфосфата; 21 — холодильник; 22 — элеватор; 23 — барабанный гранулятор; 24 — топка; 25 — барабанная сушилка.

Серную кислоту, подогретую до 55—65 °С, из напорного бака 1 направляют в кислотный смеситель 2, где разбавляют водой до 68—68,5% Н2S04. Через щелевой расходомер 3серную кислоту непрерывно дозируют в смеситель 6,где в течение нескольких минут смешивают с апатитовым концентратом, поступающим на бункера 4 через весовой дозатор 5.Образующаяся при смешении густая сметанообразная пульпа при температуре110—115°С непрерывно поступает в суперфосфатную камеру7. Здесь продолжается начавшаяся в смесителе реакция разложения фосфата серной кислотой. После затвердевания суперфосфатную массу вырезают ножами фрезера 9.Срезанный суперфосфат через центральную разгрузочную трубу 8удаляют и камеры и ленточным транспортером 10подают на склад. С транспортера суперфосфат попадает на разбрасыватель 11 разбивающий комки суперфосфата. При этом часть влаги испаряется и суперфосфат охлаждается.

Отходящие из камеры фторсодержащие газы поступают на очистку в абсорбционные камеры, орошаемые водой или разбавленной кремнефтористоводородной кислотой. При циркуляции в камерах получается 8—10%-ный раствор Н2SіF6, который отводят на переработку.

Суперфосфат выдерживают на складах в течение 5—20 сут, где он хранится в кучах высотой 6—10 м. В течение этого времени с помощью грейферного крана 12суперфосфат 2—3 раза перелопачивают для охлаждения.

Вызревший суперфосфат смешивают с сухим молотым известняком для нейтрализации, отсеивают от крупных частиц на грохоте 15и измельчают в валковой дробилке 16.Затем в барабанном грануляторе 23порошкообразный суперфосфат смешивают с ретуром, увлажняют до 13—17%-ной влажности и при вращении барабана окатывают в гранулы округлой формы. Для увеличения прочности гранул процесс грануляции можно проводить в присутствии пара при температуре 60—75 °С.

Влажные гранулы сушат в прямоточной барабанной сушилке 25.Температура топочных газов на входе 600—650 °С, на выходе ПО—120 °С. Высушенный продукт классифицируют на виброгрохоте 19. Фракция с размером гранул 1—4 мм является товарным продуктом. Его охлаждают в аппарате КС 21 и подают на затаривание. Мелкую фракцию направляют на грануляцию, а крупную измельчают в дробилке 26и возвращают элеватором 22на грохот.

Дата добавления: 2016-10-26; просмотров: 5280;