Технологические схемы синтеза аммиака.

В зависимости от применяемого давления агрегаты синтеза аммиака делятся на три группы: работающие при среднем давлении 25—36 МПа, при высоких давлениях 45—100 МПа и при низких давлениях 10—20 МПа.

В нашей стране работают и строятся преимущественно агрегаты среднего давления, эксплуатируется также несколько агрегатов под давлением 45 МПа. В мировой практике также наибольшее распространение получили агрегаты среднего давления. Независимо от применяемого давления в состав агрегата входит колонна синтеза, теплообменная и конденсационная аппаратура, сепараторы для выделения жидкого аммиака из азотоводородной смеси и циркуляционный компрессор (или инжектор) для возврата непрореагировавшей азотоводородной смеси в колонну синтеза.

Основным аппаратом агрегата является колонна синтеза. Она имеет катализаторную коробку, в которой размещен катализатор, итеплообменник, где азотоводородная смесь нагревается до температуры синтеза аммиака за счет тепла газовой смеси, прошедшей катализатор.

Во многих конструкциях в слое катализатора размещены теплообменные трубки. С их помощью отводится тепло реакции так, чтобы катализатор работал при температурах, близких к оптимальным. Наличие требуемой теплообменной поверхности обеспечивает работу колонны без подвода тепла извне, а лишь за счет рекуперации тепла реакции. В новейших конструкциях колонн синтеза тепло реакции используется более полно не только для подогрева азотоводородной смеси, но и для выработки пара или подогрева воды, подаваемой на выработку пара. Для разогрева катализатора и его восстановления при пуске колонны синтеза имеется внутренний электроподогреватель либо выносной газовый подогреватель.

На современных установках для охлаждения азотоводородной смеси и конденсации аммиака применяется воздух и жидкий аммиак. На старых установках вместо воздуха используется вода.

Для циркуляции азотоводородной смеси в агрегатах мощностью 1360 т/сут аммиака служит циркуляционное колесо, размещенное в корпусе центробежного компрессора азотоводородной смеси, создающее перепад давления, равный 3 МПа. На более мелких установках для этой цели установлены центробежные циркуляционные компрессоры, которые заменили работавшие ранее поршневые циркуляционные компрессоры. Последние загрязняли газ парами масла и для их обслуживания требовалось большое число эксплуатационного и ремонтного» персонала.

Агрегат с центробежным циркуляционным компрессором.

Азотоводородная смесь, содержащая 86% N2+Н2), 3,5— 4% NH3 и 10—10,5% (СН4+Аr), под давлением 32 МПа поступает в колонну синтеза 2 (рис.1), где при объемной скорости 20000—25000 ч-1 и температуре 450—520 °С образуется аммиак. Из колонны синтеза при 160—170 °С выходит азотоводородная смесь,

содержащая 73,5—74% (N2+Н2), 15—15,5% -NН3, 11—11,5% (СН4+Аr). Она охлаждается, проходя по трубкам водяного конденсатора 1, при этом часть образовавшегося аммиака конденсируется. Газ, охлажденный до 25—35 °С, проходит сепаратор 6, где сконденсировавшийся аммиак отделяют ют газа, дросселируют до 1,6 МПа и сливают в сборник жидкого аммиака 7, а из него направляют на склад аммиака. В результате дросселирования аммиака из него выделяют танковые газы, т. е. газы, растворившиеся в жидком аммиаке высокого давления.

После сепаратора 6 газовая смесь направляется на дальнейшее охлаждение и конденсацию аммиака в конденсационную колонну 4. В верхней ее части расположен теплообменник, нижняя часть колонны является сепаратором. Проходя через теплообменник конденсационной колонны, а затем испаритель 5, газовая смесь охлаждается до (—5) — (10)°С кипящим в межтрубном пространстве аммиаком. Далее в сепарационной части колонны сконденсировавшийся аммиак отделяют от газов, дросселируют до 1,6 МПа и сливают в сборник 7, а затем передают на склад.

В конденсационной колонне в слой жидкого аммиака вводят свежий газ, в котором помимо азота и водорода содержится около 1% (СН4+Аr), водяные пары и следы СО и С02. При барботировании через слой жидкого аммиака из свежего газа вымываются катализаторные яды — Н20 и С02, затем газ смешивается с основным потоком азотоводородной смеси, выходящей из испарителя, отдает свой холод в теплообменнике конденсационной колонны и поступает в циркуляционный компрессор 3 центробежного типа при температуре примерно 20—23 °С.

Таким образом, теплообменник конденсационной колонны выполняет важную роль — рекуперирует холод циркуляционного газа и уменьшает расход жидкого аммиака на охлаждение газа в испарителе. Назначением циркуляционного компрессора является сжатие циркуляционного газа до 32 МПа и подача его в колонну синтеза, что замыкает цикл синтеза. С помощью компрессора компенсируется потеря напора, равная 2,5—3 МПа, при прохождении азотоводородной смеси через аппаратуру и коммуникации цикла синтеза.

Центробежный циркуляционный компрессор (ЦЦК) приводится в движение электродвигателем с постоянным числом оборотов и имеет постоянную производительность. Поскольку газовая нагрузка на колонну синтеза меняется по мере старения катализатора и снижения его активности, предусмотрено регулирование потока газа, подаваемого в колонну синтеза. Избыточное количество газа, подаваемого ЦЦК, по байпасу поступает в межтрубное пространство теплообменника конденсационной колонны, проходит испаритель и трубное пространство конденсационной колонны и вновь проходит через ЦЦК. При циркуляции азотоводородной смеси часть ее на катализаторе превращается в аммиак; присутствующие в газе аргон и метан постепенно накапливаются в цикле синтеза аммиака. Во избежание накопленияинертных примесей небольшая часть азотоводородной смеси (продувочные газы), содержащая примерно 11 % аргона и метана, непрерывно выводится из цикла синтеза после сепаратора 6 и поступает на установку для поглощения содержащегося в смеси аммиака водой с получением аммиачной воды. Непоглощенные газы, содержащие водород, азот, метан и аргон, используются как горючие газы.

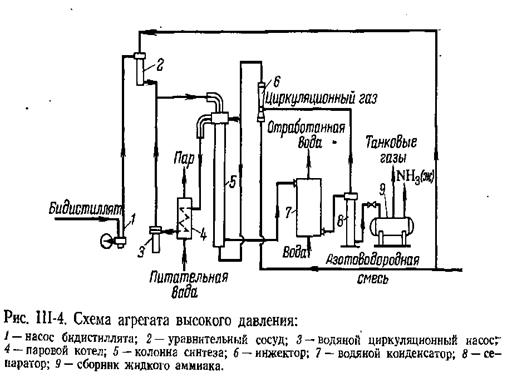

Агрегат высокого давления с инжектором.

На рис. III.4 показана схема агрегата мощностью 75 000 т/год аммиака, работающего под давлением 44 МПа. По этой схеме перерабатывается азотоводородная смесь (свежий газ), очищенная от катализаторных ядов промывкой жидким азотом. Содержание инертных газов в ней очень мало, поэтому постоянная продувка не требуется. В свежем газе отсутствуют водяные пары и диоксид углерода. Такой газ подается в цикл непосредственно перед колонной синтеза. Свежий газ из отделения компрессии под давлением 49 МПа поступает в инжектор 6, т. е. в газоструйный циркуляционный компрессор.

Cвежий газ поступает в сопло инжектора 3, профиль и сечение которого выбирают таким образом, чтобы поток свежего газа выходил из сопла с очень большой скоростью. Циркуляционный газ под давлением 43 МПа входит в смесительную камеру инжектора, расположенную после сопла. За счет кинетической энергии струи свежего газа, вытекающей из сопла, циркуляционный газ засасывается потоком свежего газа и поступает в расширяющийся диффузор 1, где кинетическая энергия газового потока преобразуется в давление, равное 44 МПа. Затем газовая смесь подается в колонну синтеза 5 (см. рис. III.4), проходит теплообменник, нагреваясь в нем до 440—450 СС, и попадает в катализаторную коробку. Здесь на четырех полках размещены четыре слоя катализатора. После каждого из первых трех слоев катализатора расположены змеевики, по которым циркулирует бидистиллят (дважды дистиллированная вода) высокого давления. Бидистиллят нагревается за счет охлаждения азотоводородной смеси до 450—460 °С и отводит таким образом тепло реакции образования аммиака в каждом слое катализатора.

Конвертированный газ проходит четвертый слой катализатора и поступает в теплообменник колонны синтеза, где охлаждается от 500—510 до 100—120°С и нагревает газ, направляемый на синтез аммиака. Газ, выходящий из колонны синтеза и содержащий 20—22% аммиака, охлаждается до 25—35 °С в вертикальном погружном водяном конденсаторе 7. Сконденсировавшийся аммиак выделяется в сепараторе 8. После сепаратора жидкий аммиак дросселируют до 1,8 МПа; его сливают в промежуточный сборник 9, а из него передают на склад для отгрузки потребителю. Циркуляционный газ из сепаратора, содержащий 6—8% аммиака, поступает в инжектор 6 и цикл синтеза замыкается.

Бидистиллят, нагретый в змеевиках колонны синтеза, охлаждается до 260 °С в трубах котла 4. При этом питательная вода, додаваемая в межтрубное пространство котла, испаряется, образуя 7,75 т/ч насыщенного пара при давлении 3,2 МПа и температуре 237 °С. Следовательно, на 1 т аммиака получают 0,85 т насыщенного пара. Бидистиллят по выходе из парового котла засасывается циркуляционным насосом высокого давления 3 производительностью 40 м3/ч и подается вновь в змеевики колонны синтеза. Для восполнения потерь циркулирующего бидистиллята устанавливают насос высокого давления производительностью 80 л/ч.

Для поддержания определенного давления циркулирующего бидистиллята и для подпитки системы установлен уравнительный сосуд 2, в верхнюю часть которого подводят свежий газ под давлением 49 МПа. К качеству бидистиллята (содержание солей) предъявляются жесткие требования (контроль осуществляется путем измерения омического сопротивления бидистиллята). Это необходимо для предотвращения забивки солями теплопередающих поверхностей змеевиков и парового котла.

К особенностям этого агрегата, обусловленным применением высокого давления относятся:

1) высокая концентрация аммиака после колонны синтеза;

2) простота технологической схемы (отсутствие аммиачного охлаждения, так как весь аммиак конденсируется в водяном конденсаторе);

3) получение только жидкого аммиака, что облегчает его последующее использование и переработку в карбамид и азотную кислоту;

4) применение инжектора для циркуляции газа, что значительно проще; однако к. п. д. инжектора значительно ниже, чем. к. п. д. ЦЦК;

5) использование тепла синтеза аммиака для выработки насыщенного водяного пара (0,85 т/т аммиака, что эквивалентно получению 2300 МДж тепла);

6) компрессоры, сжимающие газ до 49 МПа, значительно сложнее компрессоров, сжимающих газ до 32 МПа, поэтому возрастает расход электроэнергии на сжатие азотоводородной смеси.

В целом этот агрегат менее экономичен, чем агрегаты мощностью 1360 т/сут аммиака, поэтому он получил весьма ограниченное применение.

Агрегат мощностью 1360 т/сут аммиака.

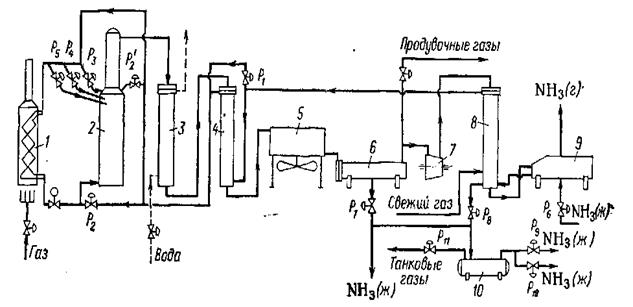

В настоящее время практически все вводимые в эксплуатацию агрегаты синтеза аммиака рассчитаны на мощность 1360 т/сут. Схема этого агрегата показана на рис. 3.

Рис. 3 Схема агрегата синтеза аммиака мощностью 1360 т/сут:

1— газовый подогреватель; 2 — колонна синтеза; 3 — подогреватель воды; 4 — выносной теплообменник; 5 — воздушный холодильник; 6 — сепаратор; 7 — циркуляционное колесо компрессора; 8 — конденсационная колонна; 9 — испаритель; 10 — сборник жидкого аммиака; Р1 Р2, Р2/, Р3, Р4, P5— регуляторы температур; Р6, Р7, Р8, Р9, Р10 — регуляторы уровня; Р11 — регулятор давления.

Циркуляционный газ входит во внутренний теплообменник колонны синтеза 2,

где нагревается до температуры начала реакции синтеза аммиака и проходит слои катализатора, в результате чего концентрация аммиака в газе повышается до 15—17%- Затем конвертированный газ охлаждается в теплообменнике до 330 °С и в подогревателе воды 3 до 215 °С. В аппарате 3 большая часть тепла синтеза аммиака расходуется на нагревание воды высокого давления от 102 до 310 СС. Эта вода испаряется в котлах конверсии метана и СО с образованием пара давлением 10,5 МПа. Далее конвертированный газ охлаждается в выносном теплообменнике 4 до 65—75 °С и в воздушном холодильнике 5 до 30—40 °С. Жидкий аммиак, сконденсировавшийся при охлаждении, отделяется от газовой смеси в сепараторе 6. После 'сепаратора конвертированный газ сжимается от 28,5 до 31,5 МПа в циркуляционном колесе компрессора азотоводородной смеси 7, с помощью которой компенсируются потери давления в агрегате синтеза.

Дальнейшее охлаждение газа и конденсация аммиака происходят в теплообменнике конденсационной колонны S и в испарителе 9 (в последнем газ охлаждается до —4°С за счет кипения жидкого аммиака). Сконденсировавшийся аммиак отделяется от газовой смеси в сепарационной части конденсационной колонны, сюда же поступает свежий газ, который барботирует через слой жидкого аммиака, поглощающий водяные пары и следы С02. Циркуляционный газ, выйдя из конденсационной колонны, поступает в выносной теплообменник 4, где нагревается до 185—190 °С за счет тепла конвертированного газа, проходящего по трубному пространству. Затем подогретый газ поступает в колонну синтеза и цикл синтеза замыкается.

Для разогрева и восстановления катализатора в колонне синтеза установлен газовый подогреватель 1. Циркулирующая в нем азотоводородная смесь постепенно нагревается до требуемой температуры, проходя по змеевикам подогревателя, которые обогреваются горячими дымовыми газами, получаемыми путем сжигания горючих газов в горелках.

Жидкий аммиак из сепаратора 6 и конденсационной колонны 8 проходит фильтры жидкого аммиака (на схеме не показаны), где из него выделяется катализаторная пыль, унесенная конвертированным газом из слоя катализатора. Затем аммиак дросселируют до 4 МПа и отводят в сборники 10, а далее на склад. После сепаратора 6 непрерывно выводятся продувочные газы, содержащие 8—9% аммиака. В танковых газах из сборников 10 содержание аммиака близко к 20%. Количество продувочных и танковых газов относительно велико, поэтому в состав агрегата включена установка выделения аммиака.

Танковые газы поступают в испаритель 3, где охлаждаются до —20°С; сконденсированный аммиак отделяется от газов в сепараторе 4 и передается на склад. Танковые газы, практически свободные от аммиака, используются как горючий газ.

Газы постоянной продувки поступают в межтрубное пространство конденсационной колонны 1 продувочных газов, охлаждаются и затем в испарителе 2 дополнительно охлаждаются до —27 °С аммиаком, кипящим в межтрубном пространстве испарителя при —30 °С. Охлажденный газ вновь возвращают в конденсационную колонну для отделения сконденсировавшегося аммиака и для охлаждения в теплообменнике аппарата 1 поступающих продувочных газов.

После установки улавливания аммиака продувочные газы содержат 1% NH3. Затем они дросселируются с 28,5 до 1 МПа и используются вместе с танковыми газами в горелках трубчатой печи.

Дата добавления: 2016-10-26; просмотров: 8848;