По 12 квалитету и классу точности «точный»

| Интервал размеров, мм | Предельные отклонения, мм | |||||

| линейных размеров | радиусов закруглений и фасок | |||||

|

|

|

|

| ||

| Св. 6 до 10 | –0,15 | +0,15 | ±0,1 | –0,2 | +0,2 | ±0,1 |

| Св. 10 до 18 | –0,18 | +0,18 | ||||

| Св. 18 до 30 | –0,21 | +0,21 |

Стандартомрекомендуется следующая форма указания общих допусков на чертежах. Ссылка на общие допуски линейных и угловых размеров должна содержать номер настоящего стандарта и буквенное обозначение класса точности, например, для класса точности «средний»:

1 Общие допуски по ГОСТ 30893.1 – m.

2 ГОСТ 30893.1 – m.

Кроме симметричных предельных отклонений (таблица 2.4) стандарт допускает применение односторонних предельных отклонений размеров отверстий и валов по квалитетам и классам точности (таблица 2.5), например, для класса точности «средний»:

1 Общие допуски по ГОСТ 30893.1: H14, h14,  .

.

2 Общие допуски по ГОСТ 30893.1:H14, h14,  .

.

3 Общие допуски по ГОСТ 30893.1:  ,

,  ,

,  .

.

Применение общих допусков даёт ряд преимуществ, в том числе:

− конструктор экономит время за счёт исключения детальных расчётов допусков;

− при односторонних предельных отклонениях размеров экономится материал;

− чертежи легче читаются;

− упрощается контроль размеров.

Контрольные вопросы и задания

1 Назовите элементы деталей.

2 Что такое номинальный размер и предельные отклонения?

3 Раскройте понятия основного отклонения и допуска размера.

4 От чего зависит допуск размера?

5 Что такое поле допуска и чем оно характеризуется?

6 Назовите виды основных отклонений валов и отверстий.

7 Что такое основное отверстие и основной вал?

8 Что такое посадка в соединениях деталей?

9 Назовите типы посадок и дайте их краткую характеристику.

10 Назовите характеристики типовых посадок.

11 Что такое система отверстия и система вала?

12 Поясните, как указываются поля допусков и посадки на чертежах?

3 Контроль деталей гладкими предельными

калибрами

Контроль деталей в машиностроении производится универсальными измерительными инструментами, приборами и предельными калибрами. Ознакомление с наиболее распространенными инструментами и приборами состоится при выполнении практических и лабораторных работ, поэтому подробно рассмотрим лишь контроль деталей предельными калибрами.

Детали с допуском 6 … 18 квалитетов проверяют предельными калибрами чаще всего в условиях массового и крупносерийного производств. С помощью предельных калибров определяется не абсолютное значение размера детали, а её годность, то есть выходит или не выходит действительный размер детали за установленные предельные размеры.

Таким образом, предельный калибр – бесшкальный измерительный инструмент, служащий для проверки годности деталей по предельным размерам.

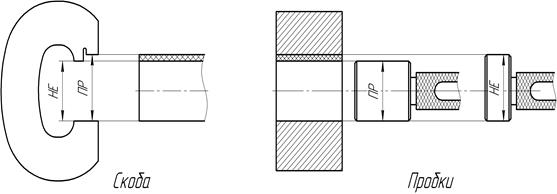

В комплект предельных калибров для контроля гладких цилиндрических деталей входят:

- проходной калибр (ПР) для проверки проходного предела (максимум материала детали);

- непроходной калибр (НЕ) для проверки непроходного предела (минимум материала детали).

Деталь считается годной, если проходной калибр под действием силы тяжести или примерно равной ей проходит, а непроходной калибр не проходит по контролируемой поверхности детали. В этом случае действительный размер детали находится между заданными предельными размерами (рисунок 3.1).

Рисунок 3.1 – Схема контроля деталей предельными калибрами

Если проходной калибр не проходит, исправимый брак; если непроходной калибр проходит, брак неисправимый. Брак – явление чрезвычайное. При контроле проходные калибры, как правило, проходят, а непроходные калибры не проходят. Поэтому проходные калибры изнашиваются, а непроходные практически не изнашиваются. По этой же причине нет необходимости делать непроходные калибры с большой длиной рабочей поверхности, расходуя дорогостоящий инструментальный материал. А проходные калибры по сравнению с непроходными делают с большей длиной рабочей поверхности, чтобы исключить перекос и заедание при контроле и обеспечить надёжное направление калибра по проверяемой поверхности. При контроле малых размеров вес калибра может оказаться недостаточным для его свободного прохождения. Для больших размеров наоборот стремятся ограничить влияние веса калибра на качество контроля, вводя в конструкцию калибра элементы облегчения его веса. Калибры должны иметь наибольшую жёсткость при наименьшем весе, что особенно важно для больших скоб.

Дата добавления: 2016-10-18; просмотров: 3467;