Значение Единой системы допусков и посадок

До введения Единой системы допусков и посадок (ЕСДП) в СССР существовала Общесоюзная система допусков и посадок – система ОСТ, получившая своё название по первым стандартам этой системы (ОСТ). Разработка системы велась с 1924 года под руководством профессора А.Д. Гатцука. Первые стандарты были приняты в 1929 году и распространялись на размеры 1...500 мм и классы точности 1...4. В дальнейшем система дополнялась новыми классами точности и полями допусков и была распространена на размеры до 1мм и свыше 500 до 10000 мм.

Единая система допусков и посадок разработана на основе международной системы ИСО и начала внедряться в СССР с 1 января 1977 года. ЕСДП является главной частью комплекса нормативно-технических документов «Основные нормы взаимозаменяемости» (ОНВ). Он охватывает общетехнические нормы, определяющие взаимозаменяемость типовых соединений в машиностроении, включает допуски формы, расположения и шероховатости поверхностей, определяет номинальные геометрические параметры соединений.

Основу ЕСДП составляют три государственных стандарта, которые распространяются на допуски и посадки гладких соединений с размерами до 3150 мм и свыше 3150 мм: ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений», ГОСТ 25347-82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» и ГОСТ 25348-82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Ряды допусков, основных отклонений и поля допусков для размеров свыше 3150 мм».

Как уже было отмечено, до введения этих стандартов в нашей стране применялась система ОСТ. Из зарубежных стран систему ОСТ применяли только Болгария и Монголия. Система ИСО применялась в отдельных случаях при эксплуатации импортного оборудования, при изготовлении машин по лицензиям и при производстве продукции в соответствии с требованиями международных стандартов.

Необходимость перехода нашей страны на международную систему была вызвана рядом факторов: ограниченным применением системы ОСТ в мире, отрицательными экономическими последствиями одновременного применения двух систем, расширяющимся международным торговым и научно-техническим сотрудничеством.

ЕСДП и ОНВ создают предпосылки для обеспечения в международном масштабе:

- взаимозаменяемости деталей, узлов и машин;

- единого оформления технической документации;

- единого парка инструментов, калибров и другой размерной технологической оснастки.

Благодаря этому достигается:

- преодоление информационных и технических барьеров в отношениях между странами;

- повышение эффективности совместных проектно-конструкторских и других работ;

- повышение эффективности международной специализации и кооперирования при производстве машин, отдельных агрегатов и деталей;

- обеспечение широкого кооперирования в области технологической оснастки, размерных инструментов, калибров, стандартных деталей и т.п.;

- сокращение сроков подготовки и удешевление производства изделий по технической документации других стран;

- повышение конкурентоспособности отечественного машиностроения на мировом рынке;

- повышение эффективности научно-технического обмена между странами.

Таким образом, переход на ЕСДП и ОНВ вызван необходимостью дальнейшего развития международного научно-технического и торгового сотрудничества и повышения конкурентоспособности отечественной продукции на мировом рынке.

Следует отметить, что ЕСДП является основой нормирования точности многих соединений, так как в системах нормирования точности различных соединений (подшипниковых, шлицевых, резьбовых и др.) заложены те же принципы, что и в ЕСДП.

2.2 Допуски и посадки гладких цилиндрических и плоских

соединений. Общие положения и терминология

В основу построения Единой системы допусков и посадок положены четыре принципа [3; 4]:

1 Установлена нормальная температура измерения +20°С.

2 Установлено 20 квалитетов точности и определены формулы для расчёта допусков.

3 Установлено 27 основных отклонений валов и 27 основных отклонений отверстий.

4 Предусмотрены системы образования посадок: посадки в системе отверстия и в системе вала.

Рассмотрим подробно указанные основополагающие принципы построения Единой системы допусков и посадок.

Общие положения и терминология установлены ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений».

Нормальная температура измерения +20°С принята в соответствии с ГОСТ 8.050-73 для сохранения единства мер и измерений, а также для обеспечения взаимозаменяемости.

ГОСТ 25346-89 устанавливает три вида элементов деталей:

− валы;

− отверстия;

− элементы деталей, не относящиеся к валам и отверстиям.

В соединении деталей различают охватывающую и охватываемую поверхности (элементы), которые условно называются отверстием и валом. Это относится и к несопрягаемым деталям и элементам.

Вал – термин, применяемый для обозначения наружных (охватываемых) элементов деталей.

Отверстие – термин, применяемый для обозначения внутренних (охватывающих) элементов детали.

Элементами деталей, не относящимся к валам и отверстиям, являются глубины отверстий, уступы, высоты выступов, радиусы закруглений, расстояния между осями и т.д.

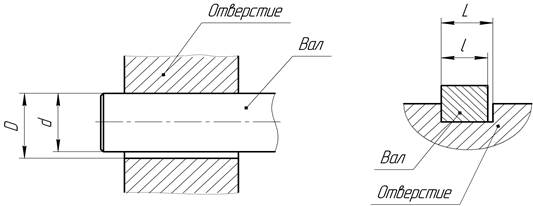

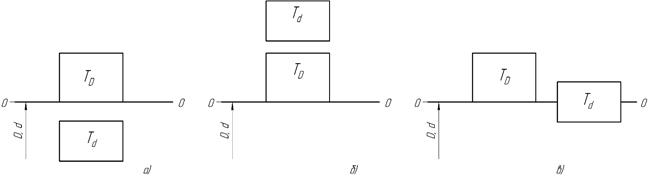

Термины «отверстие» и «вал» относятся к элементам деталей любой геометрической формы (не только цилиндрической), например, к элементам с двумя параллельными плоскостями (рисунок 2.1).

d и l – размеры валов, D и L – размеры отверстий

Рисунок 2.1 – Элементы деталей

В дальнейшем всё, что относится к валам, будем обозначать строчными буквами, к отверстиям – прописными буквами.

Размер – числовое значение линейной величины (диаметр, длина

и т.д.) в выбранных единицах измерения. В машиностроении единица

измерения – мм.

Различают следующие виды размеров:

− действительные;

− предельные;

− номинальные.

Действительный размер – размер, установленный измерением с допустимой погрешностью. Для ограничения значений действительного размера устанавливаются предельные размеры.

Предельные размеры – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали.

Наибольший предельный размер(Dmax, dmax)– больший из двух предельных размеров.

Наименьший предельный размер(Dmin, dmin) – меньший из двух предельных размеров.

Деталь считается годной, если её действительный размер не выходит за границы предельных размеров. Таким образом, предельные размеры определяют точность размера. В подавляющем большинстве случаев точность размера удобнее задавать не предельными размерами, а с помощью отклонений от номинального размера.

Номинальный размер (D, d) – размер, относительно которого определяются предельные размеры и который служит также началом отсчёта отклонений.

Номинальный размер выбирается на основе расчёта и других конструктивных и технологических соображений. При этом расчётное значение размера округляется до ближайшего стандартного нормального линейного размера. При расчёте на прочность размер вала округляется до ближайшего большего; в других случаях размер округляется до ближайшего меньшего, в сторону экономии материала; для размеров отверстий – наоборот.

Номинальный размер соединения является общим (одинаковым) для отверстия и вала, составляющих это соединение.

Отклонение – алгебраическая разность между размером (действительным, предельным) и соответствующим номинальным размером.

Различают действительное и предельные отклонения.

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение – алгебраическая разность между предельным и номинальным размерами. Поскольку предельных размеров два, существуют и два предельных отклонения:

− верхнее;

− нижнее.

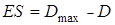

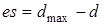

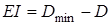

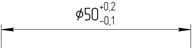

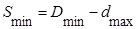

Верхнее отклонение(ES, es) –алгебраическая разность между наибольшим предельным и номинальным размерами:

;

;  .

.

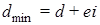

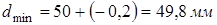

Нижнее отклонение(EI, ei) – алгебраическая разность между наименьшим предельным и номинальным размерами:

;

;  .

.

Отклонения могут быть положительными, отрицательными и равными нулю. Установлены следующие основные правила указания числовых значений предельных отклонений на чертежах:

- отклонения указываются после номинального размера более мелким шрифтом по сравнению с ним. При этом размерность должна быть одинакова, в миллиметрах;

- при простановке размера над размерной линией отклонения

проставляются также над размерной линией, например:

- верхнее отклонение записывается над нижним (верхнее несколько выше номинального размера, нижнее – ниже его) наименьшим числом знаков, одинаковым для обоих отклонений:

;

;  ;

;  ;

;

− отклонение, равное нулю, не указывается:  ;

;  ;

;

- при равенстве абсолютных величин отклонений их величина записывается со знаком ± рядом с номинальным размером и одинаковым с ним шрифтом, например:  .

.

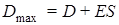

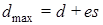

По известным значениям номинального размера и отклонений можно определить предельные размеры:

;

;  ;

;  ;

;  .

.

Например, для вала  :

:

dmax =50 + 0 = 50 мм;  .

.

Величина допустимого рассеяния действительных размеров годных деталей в партии определяется допуском.

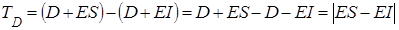

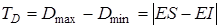

Допуск Т– разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Определим допуск отверстия: TD =Dmax – Dmin.

Подставив значения предельных размеров, получим:

.

.

Допуск вала определяется аналогично, следовательно:

- допуск отверстия  ;

;

- допуск вала  .

.

Допуск является мерой точности размера.Чем меньше допуск, тем выше требуемая точность. В отличие от предельных отклонений допуск – величина существенно положительная, так как разность между большей и меньшей величинами не может быть иной. Изготовить деталь абсолютно точно (идеальную) невозможно, поэтому допуск не может быть равен нулю, тем более он не может быть отрицательной величиной. Поскольку допуск всегда положительный, знак «плюс» около него не проставляется, то есть он берётся по абсолютной величине, что соответствует определению.

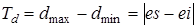

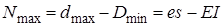

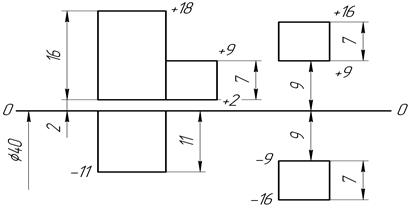

Рассмотренные выше понятия о размерах, отклонениях и допусках можно наглядно представить на графическом изображении соединения (рисунок 2.2).

Рисунок 2.2 – Графическое изображение соединения

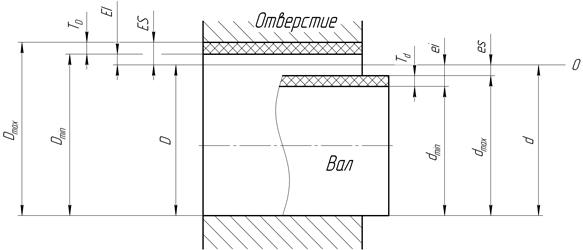

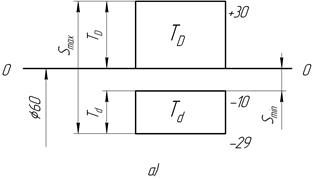

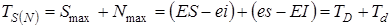

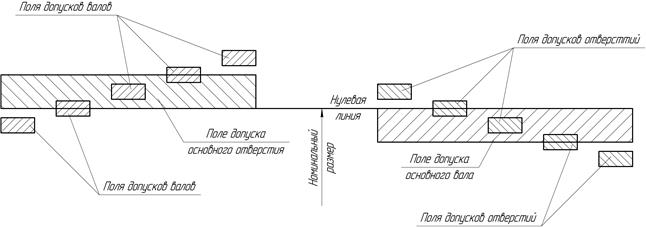

Но такое изображение довольно громоздко. Понятия о номинальном размере и предельных отклонениях позволяют упростить графическое изображение соединения и представить его в виде схемы расположения полей допусков деталей (рисунок 2.3) с указанием предельных отклонений относительно нулевой линии, соответствующей номинальному размеру соединения.

На схемах в условном масштабе откладываются предельные отклонения относительно нулевой линии. Отклонения указываются в микрометрах (мкм), то есть так, как они заданы в стандартах и справочниках. Здесь следует внести ясность, почему, несмотря на общепринятую в машиностроении единицу измерения размеров «миллиметр», используется единица «микрометр». Это делается из экономических соображений, с целью экономии расходных материалов при печатании указанных материалов. Если сравнить две величины одного и того же допуска в разных единицах, всё сразу станет ясно, например: 9 мкм (один знак) и 0,009 мм (5 знаков).

Рисунок 2.3 – Схемы расположения полей допусков

Подразумевается, что при горизонтальном расположении нулевой линии ось детали или соединения всегда расположена ниже схемы (на схеме она просто не показывается).

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то вверх от нее откладываются положительные отклонения, а вниз – отрицательные отклонения (рисунок 2.3).

Поле допуска– поле, ограниченное верхним и нижним отклонениями. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям.

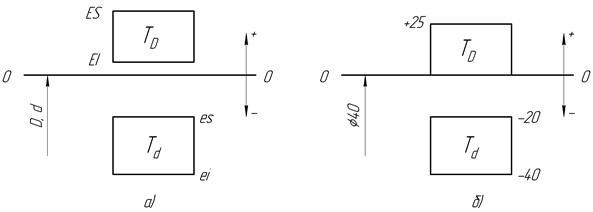

Пользуясь схемой расположения полей допусков, удобно рассмотреть

понятия о проходном и непроходном пределах деталей:

− проходной предел – термин, применяемый к предельному размеру, который соответствует максимальному количеству материала в детали;

− непроходной предел – термин, применяемый к предельному размеру, который соответствует минимальному количеству материала в детали. Наименьший предельный размер отверстия и наибольший предельный размер вала являются проходными пределами, наибольший предельный размер отверстия и наименьший предельный размер вала – непроходными пределами (рисунок 2.4).

Рисунок 2.4 – Иллюстрация к проходным и непроходным пределам деталей

В случае применения предельных калибров проходные пределы проверяются проходными калибрами, непроходные пределы – непроходными калибрами.

При соединении двух деталей (отверстия и вала), то есть сочетании полей допусков отверстия и вала, образуется посадка. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Посадка– характер соединения деталей, определяемый величиной получающихся в нём зазоров или натягов (рисунок 2.5).

Номинальный размер посадки – номинальный размер, общий для отверстия и вала, составляющих соединение.

Зазор S – разность размеров отверстия и вала, если размер отверстия больше размера вала. Он обеспечивает возможность относительного перемещения собранных деталей.

Натяг N– разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Он обеспечивает взаимную неподвижность деталей после сборки.

Вследствие колебания действительных размеров отверстия и вала в пределах допусков при изготовлении деталей величины зазоров и натягов при сборке деталей также будут колебаться между наименьшим и наибольшим значениями. Наименьший и наибольший зазоры Smin, Smax– два предельных значения, между которыми должен находиться зазор (аналогично Nmin, Nmax). Зазоры и натяги в соединениях представляют собой линейные размеры. Поскольку есть предельные значения величины зазора (натяга), существует и допуск зазора (натяга), который называется допуском посадки.

Допуск посадки–разность между наибольшим зазором (натягом) и наименьшим зазором (натягом).

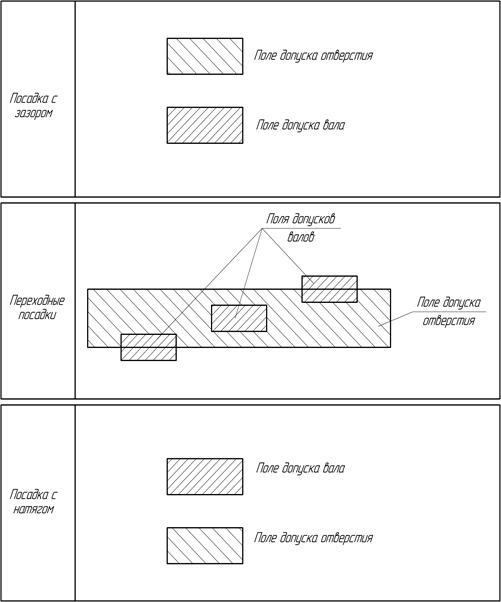

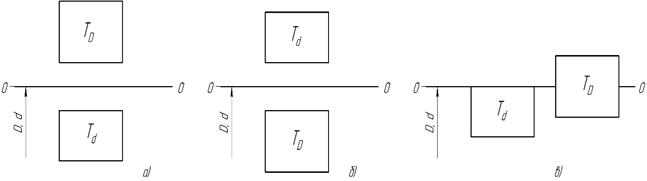

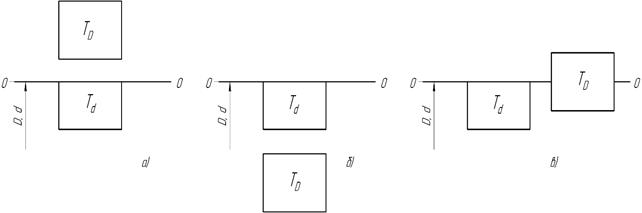

По характеру соединения и взаимному расположению полей допусков отверстия и вала различают посадки трёх типов (рисунки 2.5 и 2.6):

- посадки с зазором (рисунок 2.6 а);

- посадки с натягом (рисунок 2.6 б);

- переходные посадки (рисунок 2.6 в).

Рисунок 2.5 – Типы посадок

Каждая посадка имеет три параметра:

− наименьший зазор или натяг;

− наибольший зазор или натяг;

− допуск посадки.

Посадка с зазором – посадка, при которой обеспечивается зазор в соединении. Характерный признак посадки – на схеме поле допуска отверстия расположено над полем допуска вала (рисунок 2.6 а). Эта посадка характеризуется наименьшим зазором как наиболее важным из двух зазоров. Иначе он называется гарантированным зазором, то есть он гарантирует работу соединения с заданной посадкой степенью свободы относительного перемещения деталей. Действительный зазор в соединении не должен быть меньше гарантированного, так как при эксплуатации, когда скажется влияние температурных деформаций и других факторов, зазор может «выбраться» и соединение заклинит.

Рисунок 2.6 – Схемы расположения полей допусков отверстия и вала

при различных типах посадок

Поскольку подвижные соединения, как правило, работают в условиях трения, при расчёте наименьшего зазора должны быть учтены не только указанные температурные деформации, но и толщина слоя смазки. В то же время превышение действительного зазора в соединении над набольшим зазором не сможет обеспечить требуемого качества работы соединения. Например, могут возникнуть недопустимые люфты и перекосы деталей в соединении.

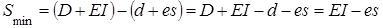

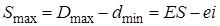

Определим  :

:  .

.

Подставив значения предельных размеров, получим:

.

.

Набольший зазор определяется аналогично, следовательно:

.

.

Допуск зазора (допуск посадки):

.

.

К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала (EI = es = 0), то есть  .

.

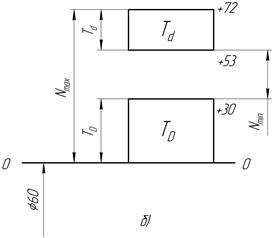

Посадка с натягом – посадка, при которой обеспечивается натяг в соединении. Характерный признак посадки – на схеме поле допуска отверстия расположено под полем допуска вала (рисунок 2.6 б).

Эта посадка характеризуется наименьшим или гарантированным натягом. Действительный натяг в соединении не должен быть меньше гарантированного, иначе с достижением предельных нагрузок при эксплуатации неподвижность соединения будет нарушена. А наибольший натяг назначается, исходя из прочности деталей в соединении при запрессовке.

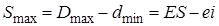

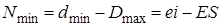

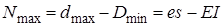

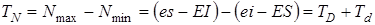

По аналогии с расчётом зазоров имеем:

;

;

.

.

Допуск натяга (допуск посадки):

.

.

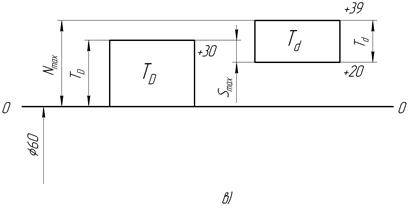

Переходная посадка – посадка, при которой возможно образование как зазора, так и натяга.

Характерный признак посадки – на схеме поля допусков отверстия и вала перекрываются частично или полностью (рисунок 2.6 в). На приведённом рисунке поля допусков перекрываются на величину наибольшего зазора.

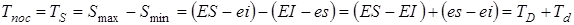

Эта посадка характеризуется наибольшим зазором и наибольшим натягом относительно небольшой величины:

,

,

.

.

Допуск посадки:

.

.

Переходные посадки применяются для точного центрирования деталей в неподвижных, как правило, разбираемых соединениях. Сама переходная посадка по причине наличия небольшого натяга и даже возможного зазора не может обеспечить неподвижность соединения, поэтому неподвижность его достигается за счёт дополнительного конструктивного крепёжного элемента (шпонки, штифта, гайки и т.д.). Примером применения переходных посадок могут служить гитары настройки зубообрабатывающих станков, состоящие из сменных шестерён.

Из сравнения приведённых расчётов допуска посадки для всех типов посадок вытекает стандартное определение допуска посадки.

Допуск посадки –это сумма допусков отверстия и вала, составляющих соединение:

Tпос = TD + Td.

Это наглядно видно из рисунка 2.5.

Следует отметить, что если допуски отверстия и вала характеризуют точность сопрягаемых деталей при изготовлении, то допуск посадки характеризует точность их соединения при сборке.

2.3 Системы допусков и посадок, ряды допусков

и основных отклонений

Системой допусков и посадок называется совокупность рядов допусков и посадок, закономерно построенных на основе производственного опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов ЕСДП.

Рассмотрим различные варианты формирования типовых посадок для данного номинального размера и заданной точности, проведя краткий анализ.

Вариант 1. Различные посадки образуются путём произвольного расположения полей допусков валов и отверстий: какая-либо закономерность (система) в образовании посадок отсутствует (рисунок 2.7).

Рисунок 2.7 – Бессистемное образование различных по характеру посадок

Подсчитаем потребное количество режущего (р) и мерительного (м) инструментов для получения изображённых посадок. Примем следующие производственные условия. Валы обрабатываются универсальным режущим инструментом (резцом, абразивным кругом и т.д.), который можно использовать при обработке деталей различных диаметров. Отверстия обрабатываются мерным инструментом (сверлом, зенкером, развёрткой и т.д.), который можно применить лишь для отверстия определённого диаметра. Для измерения размеров деталей применим предельные калибры (скобы, пробки), которые пригодны лишь для определённого размера деталей (м). Для простоты рассуждений ограничимся обработкой деталей за одну операцию – только черновое точение и сверление, для чего потребуются резцы и свёрла (р).

| Потребность в инструменте: | |

| для отверстия: | для вала: |

| а) 1р+1м; | а) 1р+1м; |

| б) 1р+1м; | б) – 1м; |

| в) 1р+1м. | в) – 1м. |

| Итого: 3р+3м. | Итого: 1р+3м. |

| Всего: 4 режущих + 6 мерительных инструментов. |

Как видно, для образования различных посадок при обработке отверстий требуются разные свёрла, а при обработке всех валов нужен только один резец.

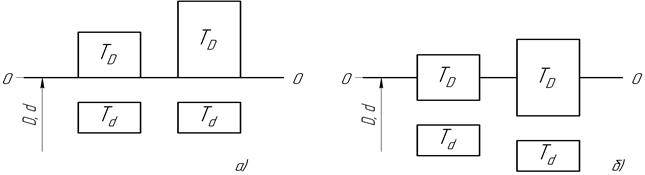

Вариант 2. Различные посадки образуются на основе применения определённой закономерности (системы): поле допуска вала остаётся неизменным, а посадки образуются за счёт изменения поля допуска отверстия, то есть за счёт различного расположения поля допуска отверстия относительно нулевой линии (рисунок 2.8).

Рисунок 2.8 – Системное образование различных посадок

при неизменном поле допуска вала

| Потребность в инструменте: | |

| для отверстия: | для вала: |

| а) 1р+1м; | а) 1р+1м; |

| б) 1р+1м; | б) – |

| в) 1р+1м. | в) – |

| Итого: 3р+3м. | Итого: 1р+1м. |

| Всего: 4 режущих + 4 мерительных инструментов. |

Вариант 3. Различные посадки образуются на основе применения другой закономерности: поле допуска отверстия остаётся неизменным, а посадки образуются за счёт изменения поля допуска вала (рисунок 2.9).

Рисунок 2.9 – Системное образование различных посадок

при неизменном поле допуска отверстия

| Потребность в инструменте: | |

| для отверстия: | для вала: |

| а) 1р+1м; | а) 1р+1м; |

| б) – | б) – 1м; |

| в) – | в) – 1м. |

| Итого: 1р+1м. | Итого: 1р+3м. |

| Всего: 2 режущих + 4 мерительных инструментов. |

Таким образом, применение системного подхода к образованию различных посадок приводит к определённому экономическому эффекту. Наиболее экономичным является вариант 3. Эффект будет ещё значительнее для точных деталей, обработка которых производится за несколько операций. Вариант 3 получил название системы отверстия (рисунок 2.10 а), вариант 2 – системы вала (рисунок 2.10 б).

а) б)

Рисунок 2.10 – Посадки в системе отверстия и в системе вала

Система отверстия– совокупность посадок, в которой для данного номинального размера и заданной точности предельные размеры отверстия остаются постоянными, а различные посадки образуются за счёт изменения предельных размеров вала. Таким образом, основой системы отверстия является отверстие. Его называют основным отверстием.

Система вала – совокупность посадок, в которой для данного номинального размера и заданной точности предельные размеры вала остаются постоянными, а различные посадки образуются за счёт изменения предельных размеров отверстия. Основой системы вала является вал. Его называют основным валом.

ЕСДП является асимметричной односторонней, т.е. поля допусков основных деталей располагаются только в одну сторону от нулевой линии: вверх для основного отверстия, вниз для основного вала.

Основное отверстие – отверстие, нижнее отклонение которого равно нулю. Пример основного отверстия:  .

.

Основной вал – вал, верхнее отклонение которого равно нулю. Пример основного вала:  .

.

Такое расположение полей допусков основных деталей («в тело», в металл, в сторону сокращения количества материала в детали) имеет определённые преимущества:

− экономится металл;

− при отклонении, равном нулю, упрощаются расчёты;

− имеется возможность применять комбинированные посадки, полученные сочетанием полей допусков деталей разной точности, без нарушения характера посадки (рисунок 2.11 а).

Симметричное расположение полей допусков основных деталей исключает такую возможность, так как при этом характер посадки изменяется (рисунок 2.11 б).

Рисунок 2.11 – Образование комбинированных посадок

Посадки в системе отверстия– посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (сочетанием различных полей допусков валов с полем допуска основного отверстия).

Посадки в системе вала – посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом (сочетанием различных полей допусков отверстий с полем допуска основного вала).

В некоторых случаях целесообразно применять посадки, образованные таким сочетанием полей допусков отверстия и вала, когда ни одна из деталей не является основной. Такие посадки называются внесистемными (рисунок 2.7).

Наиболее распространённой и предпочтительной является система отверстия, так как она экономичнее системы вала.

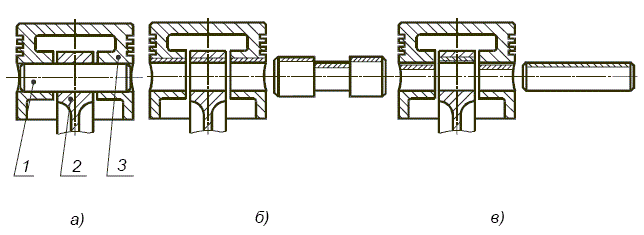

В ряде случаев более экономичной является система вала, например, когда валы изготовляются на обезличенного потребителя. Характерным примером применения системы вала являются посадки по наружному диаметру наружного кольца подшипника. В этом случае потребитель сам обрабатывает отверстие под подшипник с требуемой посадкой. Если кольцо изготовлять в системе отверстия, потребуется столько различных по размеру подшипников (при данных номинальном диаметре, серии и точности подшипника), сколько существует различных посадок подшипников в отверстие корпусной детали. Это исключительно невыгодно и практически невозможно в массовом производстве подшипников.

Система вала применяется также в шпоночных соединениях деталей: применение системы отверстия потребовало бы изготовления шпонок ступенчатых по ширине, чтобы обеспечить различные посадки в пазах втулки и вала, что в массовом производстве шпонок абсолютно неприемлемо.

Она оправдывает себя, и когда необходимо получить разные посадки нескольких деталей с отверстиями на одном гладком валу, например, в конструкции поршневого узла двигателя внутреннего сгорания (рисунок 2.12 в). Применение в этом случае системы отверстия привело бы к созданию нетехнологичной конструкции (рисунок 2.12 б).

Рисунок 2.12 – Поршневой узел

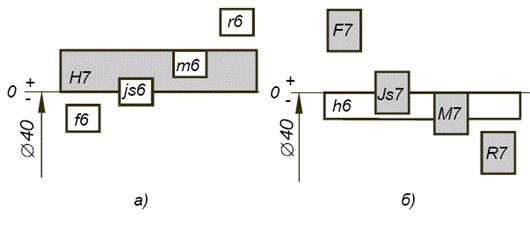

Графическая иллюстрация некоторых посадок в системе отверстия и в системе вала показана на рисунке 2.13.

Рисунок 2.13 – Примеры посадок в системе отверстия (а)

и в системе вала (б)

Из проведённого анализа формирования посадок вытекает вывод, что посадки образуются сочетанием различных полей допусков валов и отверстий. Поэтому сущность поля допуска необходимо рассмотреть более подробно.

Поле допуска характеризуется двумя параметрами:

− величиной допуска на размер;

− положением поля допуска относительно нулевой линии.

Изменение хотя бы одного из этих параметров приводит к образованию нового поля допуска (рисунок 2.14).

Рисунок 2.14 – Параметры поля допуска

Положение поля допуска относительно нулевой линии определяется основным отклонением, а допуск – квалитетом. Основное отклонение и квалитет являются важнейшими понятиями, которые составляют основу ЕСДП.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Установлено 20 квалитетов: 01, 0, 1, 2, …18. Точность возрастает в порядке уменьшения номера квалитета.

Применение квалитетов:

- 01, 0, 1 – для размеров плоскопараллельных концевых мер длины (образцовых мер длины);

- 2, 3, 4 – для размеров калибров и особо точных изделий;

- 4...12 – для размеров сопрягаемых поверхностей, т.е. для образования посадок;

- 12...18 – для размеров с неуказанными допусками, для неответственных несопрягаемых поверхностей.

Допуски по квалитетам обозначаются в виде сочетания начальных букв названия международного допуска и номера квалитета: IT01, IT0, IT1…IT18.

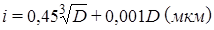

Допуски для квалитетов 5 … 18 определяются по уравнению:

IT = a × i ,

где  – единица допуска, мкм;

– единица допуска, мкм;  – число единиц допуска.

– число единиц допуска.

Единица допуска является функцией номинального размера и зависит от интервала номинальных размеров. Установлены следующие основные интервалы номинальных размеров в диапазоне 1 ... 500 мм, которые приведены в таблице 2.1. В дальнейшем ограничимся рассмотрением только этого диапазона как наиболее широко применяемого в машиностроении. Кроме основных интервалов предусмотрены промежуточные интервалы номинальных размеров. Для граничных размеров интервала допуск берётся по верхнему интервалу.

Таблица 2.1 – Интервалы номинальных размеров до 500 мм

| Свыше | До | Свыше | До | Свыше | До |

| – | |||||

| – | – | ||||

| – | – |

Единица допуска определяется по формуле:

,

,

где D – среднегеометрическое крайних размеров каждого интервала, мм:

,

,

где Dmin – наименьший размер интервала номинальных размеров;

Dmax – наибольший размер интервала номинальных размеров.

Единица допуска, рассчитанная для среднегеометрического, распространяется на весь интервал размеров, следовательно, допуск будет также единым для всех размеров интервала.

Число единиц допуска зависит только от квалитета и не зависит от номинального размера. За каждым квалитетом закреплены определённые числа единиц допуска. Для наиболее ходовых квалитетов они приведены в таблице 2.2.

Таблица 2.2 – Числа единиц допуска в 5…18 квалитетах

| Квалитет | ||||||||||||||

| Число единиц |

Начиная с шестого квалитета, допуск увеличивается в 10 раз при переходе с данного квалитета на 5 ступеней грубее. Как видно из таблицы 2.2, ряды допусков построены по геометрической прогрессии со знаменателем 1,6. Значения допусков для размеров от 1до 500 мм приведены в приложении А.

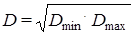

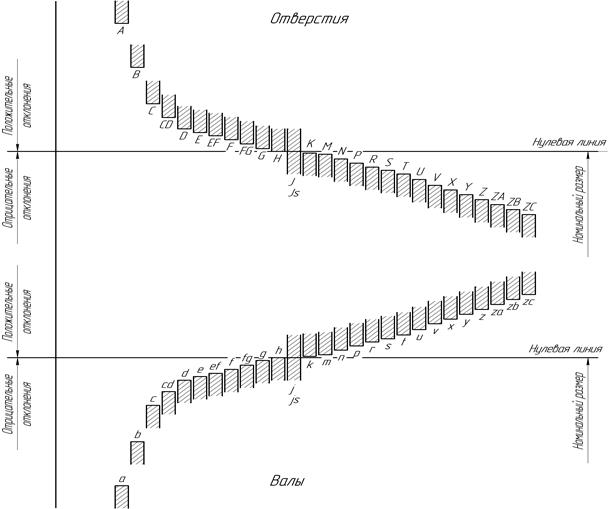

Основное отклонение – отклонение, ближайшее к нулевой линии, которое определяет положение поля допуска относительно этой линии. Основные отклонения обозначаются буквами латинского алфавита: строчными a… zc – для валов и прописными A … ZC – для отверстий (рисунок 2.15).

Валы с различными основными отклонениями (a…zc) называют просто различными валами (a… zc), аналогично поступают с отверстиями. Для валов a…h основным отклонением является верхнее es, для валов k… zc – нижнее ei. Валы jи js не имеют основного отклонения, для валов js всех квалитетов предельные отклонения располагаются симметрично относительно нулевой линии и равны ±IT/2. Всего установлено по 27 различных валов и отверстий.

Рисунок 2.15 – Основные отклонения валов и отверстий

Вал h является основным валом, для него основное отклонение – верхнееes = 0. Отверстие Hявляется основным отверстием, для которого основное отклонение – нижнее EI = 0. Для остальных отверстий основные отклонения показаны на рисунке 2.15 в зеркальном изображении по отношению к валам.

Зная величины основного отклонения и допуска, можно определить поле допуска, так как поля допусков образуются сочетанием основного отклонения с допуском соответствующего квалитета. Это отражено в условном обозначении поля допуска, в котором указывается вид основного отклонения и номер квалитета, соответствующего назначенному допуску, например, e7.

Величина основного отклонения данного вида зависит только от номинального размера и не зависит от квалитета, то есть не зависит от точности. Таким образом, все валы (отверстия) данного вида с заданным номинальным диаметром будут иметь одно и то же численное значение основного отклонения в любых квалитетах (рисунок 2.16).

Необходимо отметить еще одно важное обстоятельство. Если соединить, например, вал  с отверстием

с отверстием  , получим посадку с зазором, в которой S

, получим посадку с зазором, в которой S

Дата добавления: 2016-10-18; просмотров: 10028;